- •Введение

- •3 Разработка общей структуры системы управления промышленным роботом

- •3.1 Особенности управления роботом как механической системой

- •3.2 Типовые структуры систем управления промышленными роботами

- •3.4 Датчики обратных связей промышленного робота

- •4.1 Решение задач кинематики

- •4.2 Решение прямой задачи динамики

- •5.1 Общая характеристика методов синтеза сау по их эталонным мм

- •7 Визуализация и архивирование технологического процесса

- •7.1 Выбор scada системы

- •7.2 Scada система trace mode

- •7.2.1 Общая структура и возможности trace mode

- •7.2.2 Исполнительные модули trace mode

- •7.2.3 Trace mode 6 - синтез новых технологий

- •7.3 Графическое отображение состояния производственных процессов

- •7.3.1 Назначение программы

- •7.3.2 Требования к аппаратным и программным ресурсам

- •7.3.3 Схема работы и возможности программы графического отображения состояния производственных процессов

- •7.3.4 Запуск и работа программы графического отображения

- •7.3.5 Система архивов trace mode

- •7.4 Сервер производственного контроля

- •7.4.1 Назначение сервера

- •7.4.2 Анализ информационных потребностей фирмы

- •7.4.3 Выбор сетевой ос

- •7.4.4 Выбор сетевых протоколов

- •7.4.5 Протокол 1-Wire

- •7.4.6 Стек протоколов tcp/ip

- •7.4.7 Протокол ррр

- •7.5 Web-сервер

- •7.6 Информационная безопасность

- •7.7 Резервное копирование

- •9.Безопасность и экологичность проекта

- •9.1 Биологическое действие лазерного излучения

- •9.2 Расчет общего освещения методом коэффициента использования светового потока

- •Расчет местного освещения

- •Расчет защитного заземления

- •9.5 Экологичность проекта

- •Список использованных источников

5.1 Общая характеристика методов синтеза сау по их эталонным мм

Как показано в [22], основой исходной информации для синтеза замкнутой системы управления являются две математических модели (ММ):

- ММ неизменяемой части проектируемой системы, определяемая конструктивными и технологическими свойствами объекта управления;

- ММ критериальной стратегии синтеза, формируемая на основе технологических, технических и иных требований.

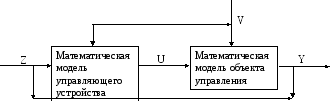

С другой стороны, качественный результат синтеза будет зависеть от выбранного в итоге ЗУ. Действительно, структура математического взаимодействия моделей автоматической системы, проиллюстрированная на рисунке 5.1, показывает, что ММ, отражающая технологические свойства, формируется из двух компонентов:

Рисунок 5.1 Структура формирования ММ САУ

В результате совместного решения этих ММ формируется динамическая модель всей системы. Такое прямое решение математической задачи “свертывания” ММ с получением результирующей модели является задачей анализа. При осуществлении же синтеза системы решается, фактически, обратная задача, связанная с выделением ММ управляющего устройства (т. е. закона управления) из модели проектируемой системы при известном математическом описании объекта. Очевидно, что при заданном и неизменном ОУ структуру САУ в целом будет задавать только устройство управления.

Таким образом, из всего многообразия задач, решаемых при проектировании САУ, выделена задача синтеза управляющего устройства, под которым понимается проектирование его на уровне математической модели. При этом исходной информацией для синтеза являются математическая модель объекта, цель управления и показатели его качества, обусловленные автоматизируемой технологией. Конечным результатом процесса синтеза считается математическая модель управляющего устройства, то есть закон управления, задающий окончательные динамические свойства системы. Промежуточным же результатом процесса синтеза может быть, например, желаемая математическая модель САУ, заданная либо в критериальной, либо в динамической формах.

5.2. Критериальная стратегия синтеза

Задача синтеза системы автоматического управления заключается в выборе такой ее структуры, параметров, характеристик и способов их реализации, которые при заданных ограничениях наилучшим образом удовлетворяют требованиям, предъявляемым к системе.

В процессе синтеза учитывают комплекс требований, как правило, сформулированных в техническомзадании. Эти требования можно объединить в некоторые основныегруппы [20].

К первой группе относятся требования, связанные со статическими и динамическими свойствами автоматической системы. Исчерпывающей характеристикой этих свойств могло бы быть значение ошибки системы в каждый момент времени. Однако так как законы изменения во времени задающих и возмущающих воздействий практически не известны, определить ошибку системы невозможно, поэтому на практике для оценки статических и динамических свойств проектируемой системы используются некоторые вспомогательные оценки – критерии качества. К ним относятся точностные характеристики для некоторых типовых детерминированных или случайных входных воздействий, оценки запаса устойчивости, характеризующие близость системы к колебательной границе устойчивости, и оценки быстродействия, определяющие прямо или косвенно время протекания переходного процесса, а также оценки, характеризующие, например, чувствительность системы к изменениюее параметров (из-занеточности изготовления элементов, изменения внешних условий и т. д.),плавность работы системы при малых скоростях движения, помехоустойчивость и т. п.

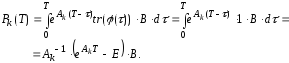

В более общем случае критерием качества может служить минимум некоторого критерия оптимальности, чаще всего задаваемого в виде интегрального квадратичного функционала от нескольких функций или функционала в частотной области [15,21].

Ко второй группе относятся требования, связанные с надежностью проектируемой системы, ее устойчивостью к влиянию воздействий окружающей среды (климатических, химических, радиационных, механических и др.) и способностью сохранять свои характеристики в течение предписанного промежутка времени. При этом следует учитывать, что надежность не является свойством, которое можно придать готовой системе. Она должна обеспечиваться комплексом мер, принимаемых на всех этапах проектирования, начиная от выбора состава элементов и места их расположения вструктуре системы и кончая условиями эксплуатации.

В третью группу входят требования, связанные с допустимым весом и габаритом автоматической системы и допустимым потреблением мощности. Важен и вид энергии, а также стабильность источниковпитания.

К четвертой группе относятся требования, связанные с эксплуатацией и техническим обслуживанием системы автоматического управления, такие, как условия обслуживания системы в процессе ее работы (возможность контроля состояния, безопасности идр.), возможность ремонта и восстановления, необходимый уровень квалификации технического персонала, выполнение рекомендаций технической эстетики и т. д.

В пятую группу входят требования, связанные с технологичностью изготовления автоматической системы и выполнением требований ЕСКД. К ним могут быть отнесены максимальное использование стандартных, уже освоенных или унифицированных элементов, деталей и узлов, рациональное ограничение размеров, материалов, покрытий, простота сборки, регулировки и контроля, экономические показатели и др.

Конечная цель решения задачи синтеза — отыскание оптимальной структуры системы автоматического управления и ее характеристик. Приведенный выше далеко не полный перечень технических требований, предъявляемых к автоматической системе, показывает, что сформулировать единый критерий оптимальности ирешить задачу синтеза как вариационную задачу на отыскание экстремума этого критерия не представляется возможным. Для упрощения решения этой задачи можно было бы включить в критерий оптимальности лишь одну или несколько основных технических характеристик системы, однако ограниченность постановки задачи может в этом случае привести к малопригодной для практики системе из-за неизбежного гипертрофирования одних ее качеств по сравнению с другими. Поэтому практически общая задача синтеза системы автоматического управления распадается на ряд этапов, на каждом из которых решается лишь часть общей задачи: определение структуры и параметров системы, выбор конкретных элементов, энергетический и конструктивный расчеты, согласование характеристик элементов и т. д. Для нахождения наилучшего решения при таком подходе приходится просматривать несколько вариантов модели системы.

При решении задачи синтеза необходимо обеспечить требуемую точность системы и приемлемый характер переходных процессов.

При задании желаемых свойств синтезируемой системы управления явным образом с помощью эталонного переходного процесса более просто определяются требуемые инженерные свойства. К таким свойствам относятся длительность переходного процесса, отсутствие перерегулирования и колебательности. Таким образом, прямой критерий качества является более предпочтительным по сравнению с задачей выбора весовых коэффициентов широко используемых интегральных критериев качества. При синтезе необходимо выбирать эталонный переходный процесс для задания желаемых свойств синтезируемой системы управления.

5.3 Обзор существующих методов синтеза

В настоящее время в теории автоматического управления известно достаточно большое количество различных подходов к решению проблемы синтеза систем управления. Каждый из них имеет свои особенности, преимущества и недостатки. Проектировщик выбирает конкретный инструмент решения задачи синтеза в зависимости от многих причин.

Первой из них является совокупность технологических требований к системе. На втором месте стоят, обычно, технические возможности, в частности, предполагаемая элементная база. Далее идут экономические, надежностные, конструкторские и другие характеристики. Таким образом, задача выбора метода непроста и неоднозначна.

По уровню исходного ограничения структуры закона управления методы синтеза можно разделить на следующие группы.

Синтез с жестко заданной структурой, с последовательным расчетом параметров структуры удовлетворяющих заданным технологическим требованиям (параметрический синтез).

Под параметрическим синтезом системы регулирования понимается обеспечение заданных показателей системы посредством специально вводимых ориентирующих устройств, параметры которых должны быть рационально определены, а затем уточнены при наладке реальной системы. То есть необходимо подбирать такие параметры регуляторов и корректирующих связей, которые обеспечивали бы экстремум некоторой целевой функции, выбранной как критерий качества работы системы. Среди большого числа существующих критериев качества широко распространены в практике проектирования систем управления электромеханических объектов интегральные критерии от квадратичных форм.

Синтез по эталонным (желаемым) математическим моделям. К нему можно отнести методы типовых характеристик, эталонных переходных процессов, стандартных коэффициентов, желаемых ЛАЧХ, отождествления высших производных – метод Бойчука, а также метод модального управления и т. д.

Метод стандартных коэффициентов предназначен для синтеза САУ, описываемых линейными дифференциальными уравнениями второго и третьего порядков, удовлетворяющих технических требований. Желаемая математическая модель выбирается из условия заданной формы переходного процесса. Характерная особенность метода заключается в том, что искомые параметры определяются при решении системы уравнений, полученных путем приравнивания коэффициентов при соответствующих операторов желаемой и реальной передаточной функции системы регулирования. Основными недостатками метода, при решении задачи синтеза на втором этапе, являются необходимость задания структурной сема САУ и, характерная для многих случаев, неразрешимость системы уравнений, служащей для определения параметров этой системы.

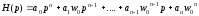

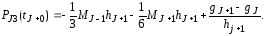

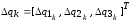

Суть метода модального управления состоит в том, что при наличии полной информации о векторе состояния линейного объекта управления регулятор выполняется в виде набора пропорциональных связей по каждой из координат объекта. Коэффициенты этих связей выбираются таким образом, чтобы полюса замкнутой системы размещались в заранее выбранное положение, при котором ее характеристическое уравнение соответствует некоторой стандартной форме порядка n:

,

,

где

–

параметр, определяющий реальное время

протекания процессов в системе при

переводе ее из одного состояния в

другое [25].

–

параметр, определяющий реальное время

протекания процессов в системе при

переводе ее из одного состояния в

другое [25].

Наиболее полно разработаны методы синтеза САУ, опирающиеся на их АФХ. Они глубоко физичны, удобны для инженерных расчетов, однако не являются достаточно точными, поскольку ориентируются на косвенные показатели качества. Эти методы позволяют рассчитывать динамические свойства САУ с заданной структурой и фиксированными значениями параметров.

Этот метод состоит из двух этапов:

-определение желаемой логарифмической частотной характеристики (ЛАЧХ) системы в разомкнутом состоянии;

-определение передаточной функции регулятора.

Задача решается графоаналитическим способом. Наиболее просто определяются передаточные функции последовательных корректирующих устройств, а для параллельных корректирующих устройств используются специальные разработанные номограммы [22]. Метод желаемых ЛАЧХ обладает наибольшей простотой и наглядностью при решении задачи синтеза, а также наиболее общей постановкой этой задачи.

Хотя этот метод получил широкое распространение на практике, для синтеза линейных систем он, однако, имеет существенные недостатки:

-отсутствие однозначной связи между численными показателями амплитудно-частотной характеристики системы в разомкнутом состоянии и динамическими показателями переходной функции системы;

-затруднительность расчета сложных многоконтурных устройств управления, исходя из простоты их реализации [20].

Синтез, результатом которого является структура системы управления и её параметры (синтез оптимального управления). К нему относится метод динамического программирования Беллмана, метод синергетического синтеза, методы, основанные на использовании принципа максимума Понтрягина[22].

Некоторые методы можно реализовать аналитически. Однако большинство методов требуют численных решений. В настоящее время эти методы получили все более широкое применение в связи с внедрением ЭВМ в системы управления. С помощью ЭВМ можно производить вычисления весьма быстро и точно. ЭВМ запоминает большие массивы информации и автоматически осуществляет необходимые логико-последовательные вычисления.

Подводя итог обзору, можно сделать вывод:

– во-первых, всем перечисленным методам синтеза САУ присущи общие недостатки, ограничивающие диапазон их применения, - возможность определения желаемых математических моделей проектируемой системы в замкнутом состоянии лишь для небольшого числа типовых воздействий, несогласованность энергетического расчета отдельных элементов, входящих в систему, с динамическим расчетом системы, сложность и трудоемкость;

– во-вторых, большинство из них роднит общая методологическая посылка - задание в той или иной форме желаемых (или эталонных) ММ проектируемой системы и двухэтапность решения задачи.

Существующие методы синтеза в подавляющем большинстве случаев требуют решения нелинейных дифференциальных уравнений, что является достаточно сложным в вычислительном отношении. Предлагаемый ниже метод синтеза сводится к решению системы линейных алгебраических уравнений на каждом шаге квантования по времени, что является достаточно простой задачей и позволяет формировать управляющее воздействие в реальном масштабе времени.

Желаемые свойства синтезируемой системы управления задаются явным образом с помощью эталонного переходного процесса. Это позволяет более просто задавать требуемую длительность переходного процесса, отсутствие перерегулирования и колебательности по сравнению с задачей выбора весовых коэффициентов широко используемых интегральных критериев качества. Эталонный переходный процесс для манипулятора представляет собой выбранную траекторию движения рабочего органа.

Поскольку на обобщенные координаты, скорости и ускорения, а также на управляющие воздействия наложены ограничения, необходимо для синтеза системы управления использовать метод, позволяющий их учесть.

5.4 Метод синтеза дискретно-непрерывных систем управления по эталонным моделям движений

На основе сделанного выше анализа методов синтеза следует, что наиболее удобными являются методы, основанные на задании желаемых свойств с помощью эталонных переходных процессов.

Рассмотрим метод синтеза дискеретно-непрерывной системы управления, описанный в [2,8], и позволяющий синтезировать систему управления ПР. Метод основан на критерии качества, характеризующего отклонение переходного процесса в синтезируемой системе управления от эталонного в моменты дискретизации по времени. Приведем описание метода применительно к синтезу системы управления нелинейным объектом, каковым является манипулятор.

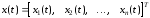

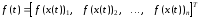

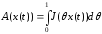

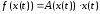

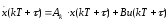

Пусть объект управления описывается матричным дифференциальным уравнением в пространстве состояний

, (5.1)

, (5.1)

где

вектор-столбец координат состояния

системы;

вектор-столбец координат состояния

системы;

нелинейная

вектор-функция, каждая из

нелинейная

вектор-функция, каждая из

компонент которой является гладкой

функцией и имеет по меньшей мере одну

производную;

компонент которой является гладкой

функцией и имеет по меньшей мере одну

производную;

вектор-столбец

коэффициентов системы размерности

вектор-столбец

коэффициентов системы размерности

;

;

управляющее

воздействие.

управляющее

воздействие.

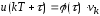

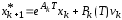

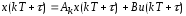

Дискретный характер управления учитывается при переходе от уравнения (5.1) к разностному матричному уравнению

, (5.2)

, (5.2)

где

Для линеаризации векторного дифференциального уравнения (5.2) оно представляется в матричном виде

. (5.3)

. (5.3)

и формируется матрица Якоби векторной

функции

[15]:

[15]:

,

где

,

где

.

.

Если положить

,

где

,

где — произвольная переменная, то

— произвольная переменная, то .

Такая замена возможна для таких вектор-

функций для которых существует матрица

Якоби.

.

Такая замена возможна для таких вектор-

функций для которых существует матрица

Якоби.

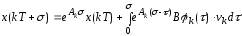

Переходя от дифференциальных уравнений управляемой системы (5.2) к уравнениям, описывающим объект управления на каждом шаге дискретизации по времени, можно получить выражение

, (5.4)

, (5.4)

где  —

шаг дискретизации

—

шаг дискретизации ;

;

период дискретизации;

период дискретизации;

.

.

Для

линеаризации уравнения (5.4) необходимо

осуществить замену матрицы

на постоянную

на постоянную .

Такая замена осуществляется с некоторой

погрешностью, которая достаточно мала

благодаря малому шагу квантования и

значит, малому изменению матрицы

.

Такая замена осуществляется с некоторой

погрешностью, которая достаточно мала

благодаря малому шагу квантования и

значит, малому изменению матрицы на этом шаге. С этой целью могут быть

использованы численные методы решения

дифференциальных уравнений. Например,

при использовании метода Эйлера

на этом шаге. С этой целью могут быть

использованы численные методы решения

дифференциальных уравнений. Например,

при использовании метода Эйлера .

Более точную линеаризацию можно

осуществить более точными методами

численного решения дифференциальных

уравнений, например, Рунге-Кутты,

Симпсона, Адамса и так далее.

.

Более точную линеаризацию можно

осуществить более точными методами

численного решения дифференциальных

уравнений, например, Рунге-Кутты,

Симпсона, Адамса и так далее.

Таким образом, уравнение (5.4) после линеаризации методом Эйлера примет вид

, (5.5)

, (5.5)

где

постоянная

на

постоянная

на –

ом шаге матрица размерности

–

ом шаге матрица размерности .

.

Из формулы (5.5) следует, что управляющее воздействие, которое необходимо найти зависит от времени. В таком виде его найти сложно, поэтому представим управляющее воздействие в виде суммы взвешенных, заранее определенных линейно независимых функций.

Управляющее воздействие на каждом шаге квантования представляется в виде

, (5.6)

, (5.6)

где  вектор-строка

с линейно-независимыми функциями;

вектор-строка

с линейно-независимыми функциями;

вектор значений постоянных на

вектор значений постоянных на -ом

шаге дискретизации по времени.

-ом

шаге дискретизации по времени.

Обычно на каждом шаге квантования

принимается ступенчатое управляющее

воздействие. В этом случае

,

а

,

а –

скалярная величина.

–

скалярная величина.

Для увеличения периода квантования и уменьшения величины критерия качества для синтезированной системы управления могут использоваться несколько линейно-независимых функций.

Рассмотрим использование линейной

функции. Она имеет вид

.

Если представить её в виде (5.6), то получим

для линейного управляющего воздействия

.

Если представить её в виде (5.6), то получим

для линейного управляющего воздействия —

вектор-строка размерности 2, а

—

вектор-строка размерности 2, а —

вектор-столбец такой же размерности.

—

вектор-столбец такой же размерности.

Решение уравнения (5.5) в момент времени

на

на -ом

шаге квантования имеет вид [18]:

-ом

шаге квантования имеет вид [18]:

. (5.7)

. (5.7)

Состояние

системы в конце

-го

шага дискретизации может быть записано

в виде разностного уравнения

-го

шага дискретизации может быть записано

в виде разностного уравнения

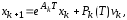

,(5.8)

,(5.8)

где

.

.

где

функция

транспонирования.

функция

транспонирования.

Рассмотрим вычисление компонент матрицы

при формировании линейного управляющего

воздействия на каждом шаге дискретизации

по времени с помощью системы

линейно-независимых функций.

при формировании линейного управляющего

воздействия на каждом шаге дискретизации

по времени с помощью системы

линейно-независимых функций.

Поскольку

для линейного управляющего воздействия

требуются 2 линейно-независимые функции,

то матрица

имеет два столбца.

имеет два столбца.

Таким

образом, поскольку

,

то первый столбец матрицы

,

то первый столбец матрицы равен

равен

;

;

второй равен

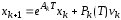

При формировании ступенчатого управляющего воздействия на каждом шаге дискретизации по времени.

Синтез ЗУ сводится к нахождению

последовательности постоянных на каждом

шаге квантования по времени вектор-столбцов

управления

.

При этом минимизируется критерий

качества, характеризующий отклонения

переходного процесса от эталонного в

моменты дискретизации

.

При этом минимизируется критерий

качества, характеризующий отклонения

переходного процесса от эталонного в

моменты дискретизации

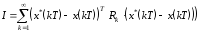

, (5.9)

, (5.9)

где  и

и —

соответственно, вектор состояния в

синтезированной системе управления и

вектор эталонного состояния размерности

—

соответственно, вектор состояния в

синтезированной системе управления и

вектор эталонного состояния размерности в момент времени

в момент времени .

.

Эталонный переходный процесс может

быть задан в виде любой непрерывной

вектор-функции размерности

,

например,

,

например,

,(5.10)

,(5.10)

где

–

матрица размерности

–

матрица размерности ,

обеспечивающая необходимые показатели

качества управления.

,

обеспечивающая необходимые показатели

качества управления.

При этом ограничение на управляющее воздействие имеет вид:

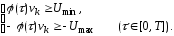

. (5.11)

. (5.11)

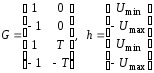

Синтез линейных дискретно-непрерывных систем с учетом ограничений [2] в выше приведенной постановке может быть сведен к решению задачи о наименьших квадратах с линейными ограничениями-неравенствами, которая формулируется следующим образом [8,11]:

минимизировать

(5.12)

(5.12)

при условии

, (5.13)

, (5.13)

где  ¾соответственно

¾соответственно -

матрица;

-

матрица; - вектор неизвестных;

- вектор неизвестных; -

вектор;

-

вектор; -

матрица;

-

матрица; -

вектор.

-

вектор.

Процедура получения вектора неизвестных

выглядит следующим образом.

выглядит следующим образом.

На каждом

–ом

шаге дискретизации необходимо найти

вектор неизвестных

–ом

шаге дискретизации необходимо найти

вектор неизвестных .

Таким образом на

.

Таким образом на –ом

шаге вектор неизвестных равен

–ом

шаге вектор неизвестных равен .

.

Для ступенчатого управляющего воздействия

представляет

собой скалярную величину. Для линейного

управляющего воздействия

представляет

собой скалярную величину. Для линейного

управляющего воздействия представляет

собой вектор-столбец размерности 2.

представляет

собой вектор-столбец размерности 2.

Таким

образом на

-ом

шаге решается система линейных уравнений

с ограничениями методом наименьших

квадратов размерности 1 для ступенчатого

управления или 2 для линейного управления

-ом

шаге решается система линейных уравнений

с ограничениями методом наименьших

квадратов размерности 1 для ступенчатого

управления или 2 для линейного управления

Сформируем

матрицу

и вектор

и вектор ,

входящие в матричное выражение (5.12), на

,

входящие в матричное выражение (5.12), на -ом

шаге.

-ом

шаге.

Переходный процесс в моменты дискретизации определяется системой уравнений

(5.14)

(5.14)

В

левую часть системы уравнений (5.14) вместо

вектора

подставим соответствующие значения

эталонного переходного процесса

подставим соответствующие значения

эталонного переходного процесса .

В результате получим выражения для

матрицы

.

В результате получим выражения для

матрицы и вектора

и вектора :

:

,

, .

.

Формирование

матрицы

и вектора

и вектора осуществляется следующим образом.

Записываются ограничения (5.13) на

управляющее воздействие в виде

осуществляется следующим образом.

Записываются ограничения (5.13) на

управляющее воздействие в виде

(5.15)

(5.15)

При ступенчатом управлении достаточно наложить ограничения сверху и снизу в один момент времени на шаге квантования.

Представим

неравенства (5.15) на k-ом шаге с учетом

вышесказанного в виде системы неравенств:

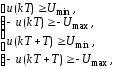

|

|

|

которые с учетом выражений (5.6) можно записать в виде:

|

|

|

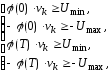

При этом

матрица

матрица и вектор

и вектор будут иметь вид:

будут иметь вид:

,

, .

.

Характерной

особенностью линейного управления на

шаге квантования является наличие не

более двух глобальных экстремумов на

границах интервала дискретизации. Таким

образом, если обеспечить выполнение

условия (5.15) в моменты времени

и

и ,

то они будут выполняться автоматически

на всем интервале

,

то они будут выполняться автоматически

на всем интервале .

.

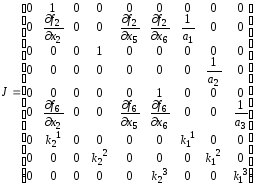

Представим

неравенства (5.15) на k-ом шаге с учетом

вышесказанного в виде системы неравенств:

|

|

|

которые с учетом выражений (5.6) можно записать в виде:

|

|

|

Представим

полученную систему неравенств в матричном

виде (5.13). При этом

матрица

матрица и вектор

и вектор будут иметь вид:

будут иметь вид:

.

.

Синтез системы

управления без учета ограничений

сводится к решению на каждом

-ом

шаге дискретизации по времени линейного

матричного уравнения

-ом

шаге дискретизации по времени линейного

матричного уравнения

.

.

Решение имеет вид

.

.

При синтезе без учета ограничений управляющее воздействие находится в явном виде, как функция текущего состояния [8].

6 Синтез системы управления ПР

6.1 Линеаризация математической модели ПР

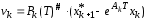

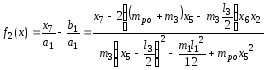

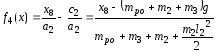

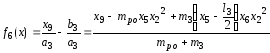

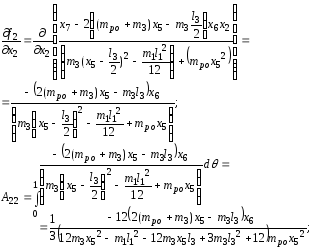

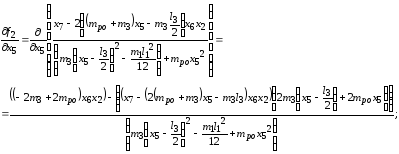

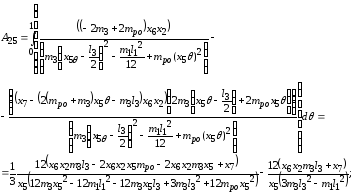

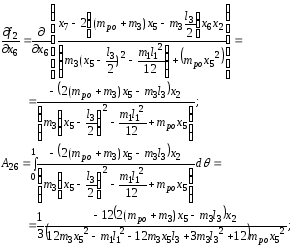

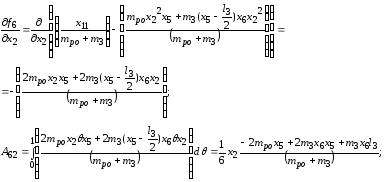

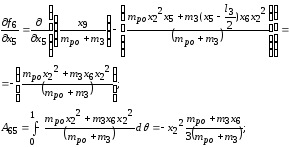

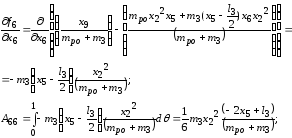

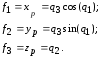

Линеаризуем уравнение (4.7), описывающее ОУ по методу, представленному в разделе 4.4. Для этого найдем матрицу Якоби вектор-функции

=

=

,

,

входящей в уравнение (4.7).

;

;

Где

;

;

;

;

;

;

;

;

;

;

.

.

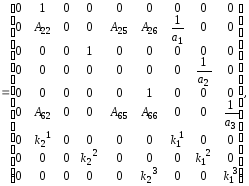

Найдем матрицу

=

=

где

Таким образом, объект управления описывается линейным уравнением на каждом шаге квантования

,

,

где

.

.

6.2 Построение сплайнов через узловые точки траектории

Для нахождения координат точек траектории, в которых РО позиционируется в моменты дискретизации необходимо решить задачу интерполяции траектории по заданным узловым точкам, лежащих на траектории.

На практике аппроксимация осуществляется кубическими сплайнами.

При аппроксимации кубическими сплайнами ускорение меняется по линейному закону:

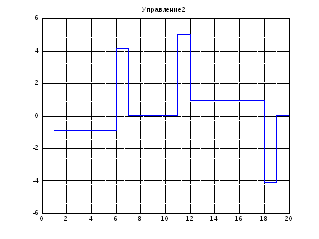

Рисунок 6.1 График ускорения

.

.

На основании теоремы подобия:

(6.1)

(6.1)

Интегрируя дважды полученное выражение (6.1), получаем формулу для описания сплайнов:

. (6.2)

. (6.2)

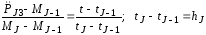

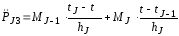

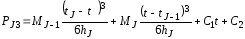

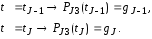

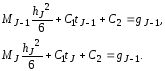

Для нахождения постоянных коэффициентов используем условия непрерывности сплайнов и их прохождения через узловые точки

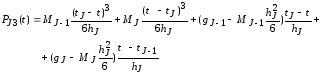

Решая полученную систему уравнений определим постоянные интегрирования. Подставляя их в выражение (6.2), получим уравнения для сплайнов в окончательном виде:

(6.3)

(6.3)

где – tj- момент прохождения узловой точки;

hj

- шаг разбиения временного интервала

движения, ;

;

gj– значение обобщенной координаты во времяtj;

Mj– значения ускорения в опорных точках;

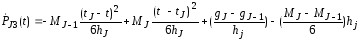

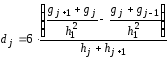

Для определения ускорений в опорных точках продифференцируем выражение (6.3)

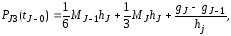

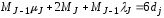

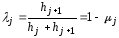

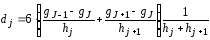

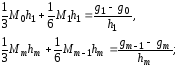

Приравнивая значения скоростей слева и справа в узловых точках, получаем систему уравнений для определения ускорений Mj:

Приравнивая полученные выражения, получим

, (6.4)

, (6.4)

где

;

;

;

;

.

.

Недостающие два уравнения для первой и последней точек траектории найдем исходя из начальных условий.

Принимаем нулевые значения скоростей в первой и последней точках.

Из уравнения (6.4) следует:

,

, .

.

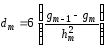

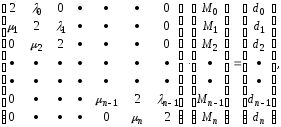

Используя матричную форму записи полученных m+1 уравнений, получаем выражения для вычисления Mj:

где n – число интервалов разбиения;

λ0=μn=1

j = 1..n-1

j = 1..n-1

,

,

,

,

,

,

где j = 1..n-1.

Решив это матричное уравнение, и подставив полученные значения ускорений в выражение (6.3), получим уравнение для вычисления значений сплайнов на каждом участке траектории.

6.3 Выбор эталонного переходного процесса

Исходными данными для выбора эталонного переходного процесса являются траектории перемещения и скорость рабочего органа манипулятора относительно обрабатываемой заготовки, которые указаны в техпроцессе.

Выбор эталонного переходного процесса необходимо осуществить для каждой компоненты вектора состояния: обобщенных координат, обобщенных скоростей, моментов на валах двигателей.

Траектория движения может быть задана в пространстве с помощью функций для каждой декартовой координаты, как функция от времени, в виде:

Однако в существующих системах управления такое задание требуемой траектории движения не используется в связи со сложностью ее реализации в системе управления и сложностью получения траектории движения в аналитическом виде.

В настоящее время задание траектории движения рабочего органа ПР оператором осуществляется в виде некоторой последовательности узловых точек. Система управления ПР автоматически на стратегическом уровне по этой последовательности точек строит траекторию движения в виде сплайна.

Вектор состояния имеет 9 компонентов. Требуется для каждой компоненты вычислить эталонный переходный процесс в моменты квантования по времени. Выбор периода квантования по времени осуществляется исходя из условий обеспечения устойчивости синтезированной системы управления и требуемой точности.

Первая компонента вектора состояния представляет собой обобщенную координату в первом сочленении. Эталонный переходный процесс для первой компоненты найдем из решения обратной задачи кинематики на основе известной траектории движения рабочего органа ПР. Аналогичным образом найдем третью и пятую компоненты эталонного вектора состояния, которые представляют собой обобщенные координаты во втором и третьем сочленениях, соответственно.

Вторая компонента вектора состояния представляет собой обобщенную скорость в первом сочленении. Она находится из решения обратной задачи кинематики о скоростях на основе известной траектории движения. Аналогичным образом найдем четвертую и шестую компоненты вектора состояния, которые представляют собой обобщенные скорости во втором и третьем сочленениях, соответственно.

Седьмая, восьмая и девятая компоненты представляют собой момент, развиваемый двигателем на выходе редуктора первого, второго и третьего сочленений, соответственно. Ее можно вычислить по формуле

,

,

где

—

момент инерции двигателя,

—

момент инерции двигателя, —

частота вращения вала двигателя.

—

частота вращения вала двигателя.

Таким образом, эталонный переходный процесс обеспечивает движение рабочего органа ПР по заданной траектории и для каждого техпроцесса вычисляется заново.

6.4 Программная реализация алгоритма синтеза

Описанный в пятом разделе метод синтеза системы управления промышленным роботом программно реализован в широко распространенном пакете MatLab. Выбор пакета объясняется наличием необходимых функций для реализации этого метода. Листинг программы приведен в приложении А.

В структурной схеме выделяются блоки для задания исходных данных, линеаризации объекта управления, синтеза управления и моделирования синтезированной системы управления.

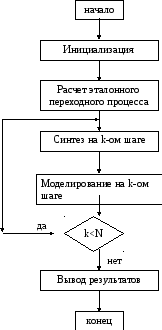

Укрупненный алгоритм метода, использованного для синтеза, изображен на рисунке 6.2

Поскольку реализация метода осуществлена без связи с реальным ПР, то в программе реализован алгоритм моделирования для вычисления сигналов, которые были бы получены с датчиков обратных связей о состоянии системы управления.

Рисунок 6.2 Укрупненный алгоритм программы синтеза системы управления

6.5 Пример решения задачи синтеза управления при изготовлении кулачка

6.5.1 Описание изготавливаемой детали.

Кулачок представляет собой достаточно широко используемую деталь со сложным профилем. Изготовление кулачка и переход от изготовления одного кулачка к другому без автоматизации представляет собой сложную задачу. К точности изготовления кулачка предъявляются достаточно высокие требования. Выше сказанным обосновывается необходимость автоматизации изготовления кулачка с помощью лазерной резки.

В состав РТК входит следующее технологическое оборудование:

робот для манипулирования лазерным лучом;

лазерный излучатель;

стол для лазерной резки;

система управления роботом для лазерной резки;

накопитель для заготовок;

накопитель для обработанных деталей;

робот для транспортирования заготовок из накопителя на стол для лазерной резки, а так же для переноса обработанных деталей со стола в накопитель;

система управления роботом.

РТК функционирует следующим образом. ПР для транспортировки устанавливает заготовку на стол для резки. Следующий ПР осуществляет её обработку. Далее первый робот снимает обработанную деталь и устанавливает новую заготовку. Безопасность РТК обеспечивается системой светозащиты.

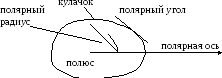

Форма кулачка задается в полярной системе координат таблично величинами полярного радиуса (расстояние от полюса до точки на контуре) и полярного угла (относительно полярной оси). Таблица может иметь ограниченное количество координат точек контура в полярной системе координат. В качестве полюса принимается центр вращения кулачка (рисунок 6.3).

Рисунок 6.3. Кулачок и полярная система координат

Синтезируем управление для изготовления внешнего контура кулачка, заданного таблицей 6.1. В таблице контур кулачка задан координатами узловых точек в полярной системе координат через каждые 15 градусов.

Таблица 6.1

Координаты узловых точек контура кулачка в полярной системе координат

|

Номер точки |

Полярный угол, градусы |

Полярный радиус, мм |

|

1 |

0 |

110 |

|

2 |

15 |

104 |

|

3 |

30 |

95 |

|

4 |

45 |

92 |

|

5 |

60 |

94 |

|

6 |

75 |

97 |

|

7 |

90 |

102 |

|

8 |

105 |

106 |

|

9 |

120 |

115 |

|

10 |

135 |

128 |

|

11 |

150 |

140 |

|

12 |

165 |

148 |

|

13 |

180 |

150 |

|

14 |

195 |

146 |

|

15 |

210 |

136 |

|

16 |

225 |

126 |

|

17 |

240 |

115 |

|

18 |

255 |

105 |

|

19 |

270 |

100 |

|

20 |

285 |

100 |

|

21 |

300 |

102 |

|

22 |

315 |

103 |

|

23 |

330 |

105 |

|

24 |

345 |

108 |

|

25 |

360 |

110 |

Управление ПР при движении вдоль контура кулачка при

лазерной резке.

Для обеспечения движения по контуру кулачка требуется знать координаты точек положения рабочего органа ПР в моменты дискретизации по времени. Для обеспечения высокой точности количество моментов дискретизации должно быть больше, чем количество узловых точек. Поэтому по узловым точкам необходимо построить кубический сплайн [24], а затем на сплайне выбрать равноотстоящие точки, в которые рабочий орган должен попадать в моменты квантования по времени (через каждые 1 градус друг от друга).

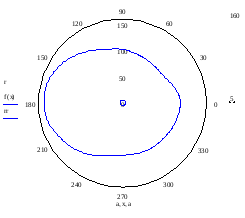

Контур кулачка графическими средствами MathCAD изображен на рисунке 6.4

Рисунок 6.4 Контур кулачка

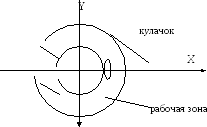

Для синтеза управления осуществим пересчет координат точек из полярной системы координат в декартовую систему координат, связанную с основанием робота. Для этого необходимо выбрать местоположение кулачка в рабочей зоне. Поскольку в различных точках манипулятор обеспечивает различную точность позиционирования, то необходимо расположить кулачок в области рабочей зоны, где обеспечивается требуемая точность. Для выбранной конфигурации робота точность выше в тех точках, которые находятся ближе к оси вращения первого сочленения.

Таким образом, расположим кулачок как можно ближе к оси вращения первого сочленения. При этом кулачок необходимо сориентировать так, чтобы минимизировать расстояние от оси вращения первого сочленения до самой дальней точки на контуре кулачка.

Пусть центр вращения кулачка (полюс полярной системы координат) будет расположен на оси X системы координат робота на расстоянии 500 мм от его начала. Направим полярную ось вдоль оси Х системы координат робота. Расположим плоскость кулачка параллельно плоскости OXY системы координат робота.

Таким

образом, узловая точка с координатами

и

и в полярной системе координат имеет

следующие координаты в декартовой

системе, связанной с основанием робота.

в полярной системе координат имеет

следующие координаты в декартовой

системе, связанной с основанием робота.

;

;

;

;

.

.

Рисунок 6.5 Положение кулачка в рабочей зоне

Последовательность полученных точек представляет собой желаемые положения РО в моменты квантования. Для нахождения эталонного обобщенного положения, то есть первой, третьей и пятой компонент вектора состояния решается обратная задача кинематики о положениях по формулам (4.1).

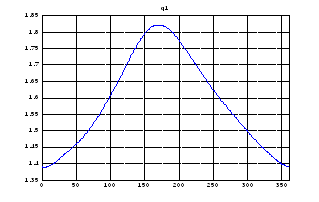

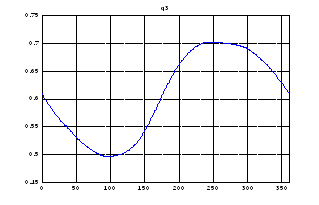

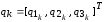

Графики первой и третьей обобщенных координат приведены соответственно на рисунке 6.7 и рисунке 6.8.

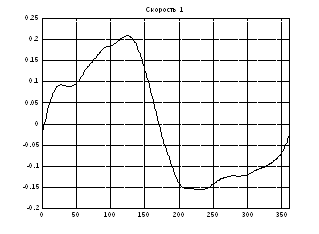

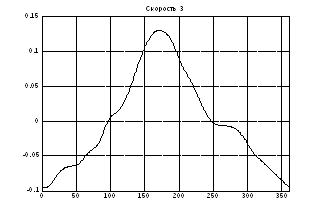

Для нахождения эталонных обобщенных скоростей осуществим решение обратной задачи кинематики о скоростях.

На рисунке 6.9 и 6.10 приведены графики первой и третьей обобщенных скоростей.

Рисунок 6.7 График первой обобщенной координаты

Рисунок 6.8 График третьей обобщенной координаты

Рисунок 6.9 График обобщенной скорости первого сочленения

Рисунок 6.10 График обобщенной скорости для третьего сочленения

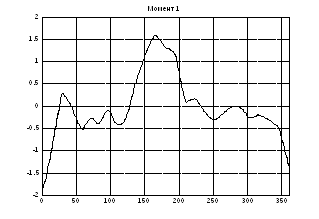

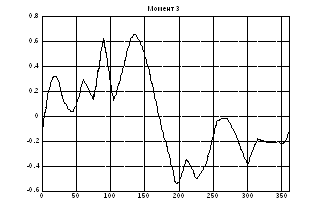

На рисунке 6.11 и 6.12 приведены графики эталонных моментов в двигателях первого и третьего сочленений.

Рисунок 6.11 График момента для первого сочленения

Рисунок 6.12 График момента для третьего сочленения

При движении вдоль контура кулачка меняются только первая и третья обобщенные координаты. Вторая координата не меняется. Это связано с тем, что рабочий орган двигается в горизонтальной плоскости. В связи с этим все эталонные процессы во втором сочленении равны нулю и графики не приведены.

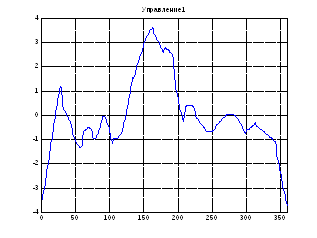

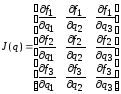

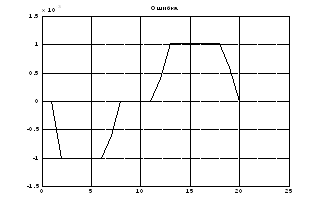

В результате синтеза получены управляющие воздействия, графики которых приведены на рисунке 6.13 и рисунке 6.14 соответственно для первого и третьего сочленений.

Рисунок 6.13 График управляющего воздействия для первого сочленения

Рисунок 6.14 График управляющего воздействия для третьего сочленения

Из графиков следует, что значения управляющих воздействий не выходят за допустимые пределы.

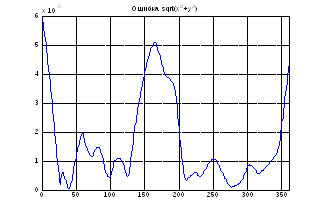

С помощью разработанной программы, представленной в приложении А, получены реальные процессы. Моделирование показывает, что отклонение реальных процессов в системе управления от эталонных незначительное. Величина отклонения реального процесса от эталонного на каждом шаге квантования приведены на листе 8 графической части.

6.5.2.Управление ПР при вертикальном движении.

При опускании и поднятии РО изменяется только вторая обобщенная координата. Первая и третья обобщенные координаты не меняются. Это связано с тем, что рабочий орган двигается только вертикально. Для вертикального движения необходимо обеспечить высокую скорость с целью уменьшения затрат времени. Траектория движения будет разбита на три интервала:

- интервал разгона от нулевой скорости к максимальной;

- интервал движения с максимальной скоростью;

- интервал торможения.

Максимальная скорость для второго сочленения равна 0,7 м/с.

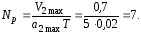

Интервал

разгона характеризуется линейным

увеличением скорости с постоянным

ускорением. Для обеспечения минимальной

длительности интервала разгона необходимо

максимально возможное ускорение во

втором сочленении. Количество шагов

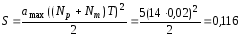

квантования для интервала разгона: Длительность

интервала торможения равна длительности

интервала разгона.

Длительность

интервала торможения равна длительности

интервала разгона.

Во время интервалов разгона и торможения РО опустится на величину

.

.

Необходимо опускание осуществить на величину 0,2 м, то на интервале движения с максимальной скоростью необходимо переместится на величину 0,2-0,116=0,084 м.

Таким образом, интервал движения с максимальной скоростью длится 6 шагов квантования.

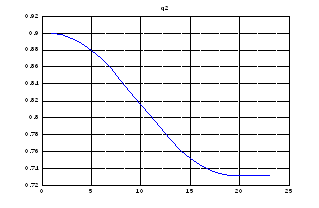

График эталонной обобщенной координаты приведен на рисунке 6.15

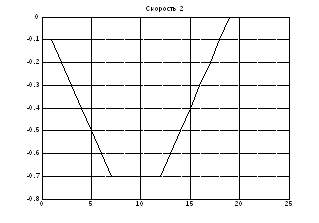

График эталонной обобщенной скорости приведен на рисунке 6.16

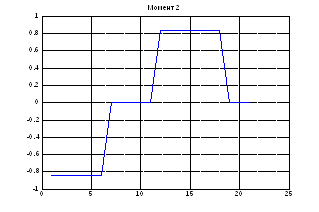

График эталонного момента приведен на рисунке 6.17

Рисунок 6.15 График второй обобщенной координаты

Рисунок 6.16 График обобщенной скорости для второго сочленения

Рисунок 6.17 График момента для второго сочленения

С помощью разработанной программы, представленной в приложении А, осуществлен синтез управляющего воздействия для второго сочленения. График приведен на рисунке 6.18

Рисунок 6.18 График управляющего воздействия для второго сочленения

6.6 Оценка погрешности позиционирования РО

При изготовлении детали важное значение имеет точность позиционирования РО ПР. На практике важно оценить точность позиционирования в декартовой системе координат.

Для

вычисления ошибок вдоль осей декартовой

системы координат на

-ом

шаге дискретизации по времени, зная

ошибки по обобщенным координатам, можно

воспользоваться формулой

-ом

шаге дискретизации по времени, зная

ошибки по обобщенным координатам, можно

воспользоваться формулой

,

,

где  —

вектор-столбец

ошибок в декартовой системе координат

на

—

вектор-столбец

ошибок в декартовой системе координат

на

-ом

шаге дискретизации по времени;

-ом

шаге дискретизации по времени;

—матрица

Якоби на

—матрица

Якоби на

-ом

шаге дискретизации по времени;

-ом

шаге дискретизации по времени;

—вектор-столбец

обобщенных координат на

—вектор-столбец

обобщенных координат на

-ом

шаге дискретизации по времени;

-ом

шаге дискретизации по времени;

—вектор-столбец

ошибок по обобщенным координатам на

—вектор-столбец

ошибок по обобщенным координатам на

-ом

шаге дискретизации по времени.

-ом

шаге дискретизации по времени.

Ошибки

по обобщенным координатам в

й

момент дискретизации вычисляются по

формуле:

й

момент дискретизации вычисляются по

формуле:

где

эталонное

положение в обобщенной системе координат;

эталонное

положение в обобщенной системе координат;

реальное

положение в обобщенной системе координат.

реальное

положение в обобщенной системе координат.

Величины ошибок по обобщенным координатам приведены на листах 8 и 9 графической части.

Матрица Якоби вычисляется по формуле

,

,

где

,

,

,

, –функции,

решения прямой задачи кинематики:

–функции,

решения прямой задачи кинематики:

Матрица Якоби равна:

Величины ошибок по осям декартовой системе координат, связанной с основанием робота, приведены на листах 8 и 9 графической части.

В

-ый

момент дискретизации по времени

отклонение вычисляется по формуле

-ый

момент дискретизации по времени

отклонение вычисляется по формуле .

.

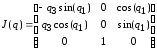

Как следует из графиков, отклонение рабочего органа от заданного при движении вдоль контура кулачка не превышает 0,1 мм, что удовлетворяет требуемой точности.

Рисунок 6.19 График отклонения траектории движения рабочего органа от эталонной траектории при отработке контура кулачка

Рисунок 6.20 График отклонения траектории движения рабочего органа от эталонной траектории при подходе к поверхности резания