- •Введение

- •3 Разработка общей структуры системы управления промышленным роботом

- •3.1 Особенности управления роботом как механической системой

- •3.2 Типовые структуры систем управления промышленными роботами

- •3.4 Датчики обратных связей промышленного робота

- •4.1 Решение задач кинематики

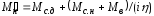

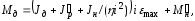

- •4.2 Решение прямой задачи динамики

- •5.1 Общая характеристика методов синтеза сау по их эталонным мм

- •7 Визуализация и архивирование технологического процесса

- •7.1 Выбор scada системы

- •7.2 Scada система trace mode

- •7.2.1 Общая структура и возможности trace mode

- •7.2.2 Исполнительные модули trace mode

- •7.2.3 Trace mode 6 - синтез новых технологий

- •7.3 Графическое отображение состояния производственных процессов

- •7.3.1 Назначение программы

- •7.3.2 Требования к аппаратным и программным ресурсам

- •7.3.3 Схема работы и возможности программы графического отображения состояния производственных процессов

- •7.3.4 Запуск и работа программы графического отображения

- •7.3.5 Система архивов trace mode

- •7.4 Сервер производственного контроля

- •7.4.1 Назначение сервера

- •7.4.2 Анализ информационных потребностей фирмы

- •7.4.3 Выбор сетевой ос

- •7.4.4 Выбор сетевых протоколов

- •7.4.5 Протокол 1-Wire

- •7.4.6 Стек протоколов tcp/ip

- •7.4.7 Протокол ррр

- •7.5 Web-сервер

- •7.6 Информационная безопасность

- •7.7 Резервное копирование

- •9.Безопасность и экологичность проекта

- •9.1 Биологическое действие лазерного излучения

- •9.2 Расчет общего освещения методом коэффициента использования светового потока

- •Расчет местного освещения

- •Расчет защитного заземления

- •9.5 Экологичность проекта

- •Список использованных источников

Введение

Современный этап развития различных технологических процессов характеризуется широким привлечением средств вычислительной техники и автоматики для создания высокопроизводительного автоматизированного оборудования. С этих позиций лазерная резка является процессом, который может быть реализован на высоком уровне автоматизации.

Экономически определено целесообразным применение лазерной резки в условиях мелко- и среднесерийного быстропереналаживаемого производства при обширной номенклатуре выпускаемых изделий, к которым предъявляются повышенные требования в отношении качества кромки и точности размеров. При этом наибольшее распространение для автоматизации получили роботы, способные выполнять различные производственные функции в обстановке гибкого производственного процесса при более низких материальных затратах.

Поэтому для автоматизации процесса лазерной резки предлагается использовать промышленный робот для перемещения лазерного излучателя вдоль контура изготавливаемой детали. Использование робота позволит уменьшить время перенастройки для изготовления другого изделия, а также обеспечит необходимую точность. Это определяется наличием у робота программы действий, обусловленной заложенными в компьютер алгоритмами систем управления и очувствления, т.к. он представляет собой программируемый универсальный манипулятор, снабженный внешними датчиками оценки положения и других параметров рабочего органа.

Таким образом, основной проблемой робототехники является проблема планирования движений, обеспечивающих выполнение поставленной задачи, и последующего управления манипулятором с целью реализации запланированных движений. Для обеспечения функционирования робота в реальном масштабе времени необходимы мощные и эффективные алгоритмы управления и быстродействующие компьютеры, способные эти алгоритмы реализовать.

В данном проекте решаются задачи выбора компоновочной схемы манипулятора для лазерной резки, построение его полной нелинейной математической модели и синтеза законов управления, обеспечивающих осуществление перемещения по траекториям, характерным для технологического процесса лазерной резки.

Обычно при синтезе систем управления промышленными роботами (ПР) принято рассматривать приводы сочленений манипулятора как простые сервомеханизмы. Такой подход неадекватно отражает переменные динамические характеристики манипулятора, поскольку не учитывает движения и конфигурации манипулятора в целом, а также переменные нагрузки, связанные с выполнением технологических операций. Движение таких манипуляторов характеризуются низкой скоростью и вредными вибрациями. Это часто ограничивает область применения манипулятора работами, не требующими высокой точности. Улучшение качества функционирования манипулятора может быть достигнуто реализацией более эффективных законов управления на основе использования более точных динамических моделей, синтеза достаточно сложных законов управления.

Поэтому в данном проекте решаются следующие задачи:

выбор кинематической схемы манипулятора;

расчет приводов для сочленений робота;

решение прямой и обратной задач кинематики;

построение математической модели приводов;

построение математической модели манипулятора в виде уравнения Эйлера-Лагранжа второго рода;

синтез дискретно-непрерывной системы управления промышленного робота методом обратной задачи динамики по точной математической модели.

В результате получены структурная схема системы управления трехзвенным ПР и алгоритм синтеза замкнутого управления на основе эталонных переходных процессов. В качестве примера осуществлен синтез системы управления для изготовления кулачка. Показано, что синтезированный закон управления обеспечивает необходимую точность перемещения рабочего органа, которая по техпроцессу составляет 0,1 мм.

1 Характеристика технологического процесса как объекта управления

1.1 Анализ технологического процесса для лазерной резки

В современной промышленности широкое применение находят различные механические методы разделения металлов и других материалов, в первую очередь резка ножовочными полотнами, ленточными пилами, фрезами и др. В производстве используются разнообразные станки общего и специального назначения для раскроя листовых, профильных и других заготовок из различных металлов и сплавов. Однако при многих достоинствах этого процесса следует отметить недостатки, связанные с низкой производительностью, высокой стоимостью отрезного инструмента, трудностью или невозможностью раскроя материалов по сложному криволинейному контуру и т.п. [12,14].

В связи с этим возникает производственная необходимость в разработке и промышленном освоении методов резки современных конструкционных материалов, обеспечивающих высокую производительность процесса, точность и качество поверхностей реза. К числу таких перспективных процессов разделения материалов следует отнести лазерную резку металлов, основанную на использовании лазерного луча для реализации процессов нагрева, плавления, испарения, химических реакциях горения и удаления расплава из зоны реза [13].

Классифицируя методы обработки, можно указать, что та или иная операция разделения в лазерной технологии может быть отнесена к одному из трех видов обработки — резке, сверлению или термораскалыванию.

Лазерная резка может осуществляться как со сквозным прорезанием материала, так и в виде получения на его поверхности пазов и дорожек.

К лазерной резке можно отнести следующие операции:

- обработка диэлектрических, кермитных и оксидных пленок для подгонки номиналов резисторов и конденсаторов в микросхемах, частоты кварцевых резонаторов;

- получение рисунков на тонких пленках, нанесенных на диэлектрические подложки микросхем, которое осуществляется как с помощью прямого испарения, так и сканирования луча по специальным меткам;

- гравирование и маркировка деталей;

- собственно сквозная разделительная резка материалов для получения деталей готовых конфигураций.

Помимо резки можно также осуществлять операцию сверления, а также термораскалывание хрупких материалов.

К сверлению отверстий относятся следующие операции:

- получение глухих отверстий с целью балансировки некоторых изделий;

- перфорация или прошивка отверстий.

Сфокусированное лазерное излучение, обеспечивая, высокую концентрацию энергии, позволяет разделять практически любые металлы и сплавы независимо от их теплофизических свойств. При этом можно получать узкие резы с минимальной зоной термического влияния. При лазерной резке отсутствует механическое воздействие на обрабатываемый материал, и возникают минимальные деформации, как временные в процессе резки, так и остаточные после полного остывания. Вследствие этого лазерную резку можно осуществлять с высокой степенью точности, в том числе легкодеформируемых и нежестких заготовок или деталей. Благодаря большой плотности мощности лазерного излучения обеспечивается высокая производительность процесса в сочетании с высоким качеством поверхностей реза. Легкое и сравнительно простое управление лазерным излучением позволяет осуществить лазерную резку по сложному контуру плоских и объемных деталей и заготовок с высокой степенью автоматизации процесса.

Применение импульсно-периодического лазерного излучения при резке позволяет снизить необходимые средние мощности лазера, позволяет, устанавливая необходимые скорости нагрева и время пребывания материала при высоких температурах, выбирать оптимальные с точки зрения эффективности процесса и структурных минимальных изменений режимы работы [6,12].

Лазерное излучение, как электромагнитная волна оптического диапазона, обладает также таким важным технологическим качеством, как безынерционность. Действительно, учитывая исчезающе малую массу фотонов и большую скорость света, время включения и выключения луча, смена направления перемещения луча относительно детали определяется лишь быстродействием соответствующего устройства. Помимо этого существует принципиальная возможность с помощью светоделительной оптики и зеркал разделить пучок в необходимых пропорциях и направлять его по оптическим трактам на те или иные технологические позиции.

В связи с вышесказанным при использовании лазерного излучения может быть достигнута высокая степень автоматизации технологического процесса обработки на основе применения координатных устройств относительного перемещения луча и детали, управляемых от ЭВМ. Использование устройств, управляющих параметрами лазерной установки на основе адаптивной оптики, автоматизированного газообмена и регенерации рабочей смеси |в газовых лазерах, синхронизации векторов перемещения изделия и поляризации излучения и т. д., позволит изменять характеристики излучения по заданной программе.

Таким образом, суммируя преимущества лазерных методов разделения, можно указать следующие:

- лазером разделяется обширный класс материалов независимо от их твердости;

- благодаря острой фокусировке, обеспечивающей локальность нагрева, возможно получение узких разрезов с минимальной зоной термического влияния;

- практически полностью отсутствует механическое воздействие на обрабатываемый материал (возможна обработка легкодеформируемых и нежестких материалов, и в связи с чем, отпадает необходимость в закреплении образца (можно ограничиться лишь фиксацией);

- высокая плотность мощности, достигаемая при фокусировке луча на поверхность обработки, обеспечивает высокую производительность процесса;

- применение лазеров импульсно-периодического действия позволяет контролировать и строго регламентировать пребывание материала при высоких температурах;

- существует возможность автоматизации процесса на высоком уровне;

- применение соответствующих координатных устройств позволяет осуществить лазерную резку по сложному контуру в двух и даже трех измерениях, начав процесс с произвольно выбранного места;

- возможна многопозиционная обработка.

К основным недостаткам лазерных методов обработки зачастую относят высокую стоимость оборудования и низкий КПД лазерных установок. Однако постоянное совершенствование конструкций, использование новейших достижений в области материаловедения, кристаллографии, газового разряда и применение новых оптических материалов позволяют отнести эти недостатки к разряду временных.

1.2 Конструкция лазерного излучателя

Для генерации лазерного излучения предназначен излучатель с необходимыми оптическими, энергетическими и пространственно-временными параметрами, обеспечивающими требуемые показатели качества и производительности процесса резки.

Лазерный излучатель может иметь широкий диапазон мощности (от нескольких десятков ватт до нескольких киловатт), обеспечивающие эффективную резку металлов с использованием вспомогательного газа, поступающего в зону обработки одновременно с излучением лазера. Лазерное излучение нагревает, плавит и испаряет материал по линии предполагаемого реза, а поток вспомогательного газа удаляет продукты разрушения. Данный способ разделения материалов известен под названием газолазерной резки. Газовый поток не только транспортирует продукты разрушения. При использовании кислорода или воздуха при резке металлов на поверхности разрушения образуется окисная пленка, повышающая поглощательную способность материала, а в результате экзотермической реакции выделяется достаточно большое количество теплоты [12].

При газолазерной резке сталей и ряда других сплавов в качестве вспомогательного газа используется кислород, обеспечивающий выделение на поверхности разрушения в канале дополнительной теплоты экзотермической реакции. Кроме этого, на обрабатываемой поверхности металла появляется окисная пленка, изменяющая тепловую обстановку в канале реза вследствие изменения поглощательной способности материала. Окисная пленка заметно влияет также на гидродинамику течения расплава, так как вязкость окислов существенно превышает соответствующую величину для жидкого металла.

Для повышения качества и одновременно точности изготовления деталей по криволинейному контуру необходимо управлять параметрами режима газолазерной резки металлов.

Для технологических целей в основном используются газовые и твердотельные лазеры, работающие как в импульсно-периодическом, так и в непрерывном режимах. Среди газовых наиболее широко применяются молекулярные лазеры на диоксиде углерода. Следует отметить также возможность применения аргоновых лазеров, генерирующих на длине волны 0,49 и 0,51 мкм, мощность излучения которых в настоящее время доведена до 200 Вт [7,12].

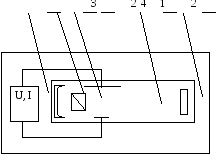

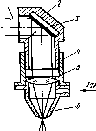

Рис. 1.1. Схема лазерного излучателя

Рисунок 1.1-Излучатель

В состав излучателя входит активная среда 1, зеркала резонатора 2, элементы системы накачки 3, а при необходимости устройство модуляции излучения 4.

К качеству излучения при резке металлов предъявляются более высокие требования по сравнению с другими технологическими процессами. Поэтому при выборе типа лазера для резки необходимо учитывать весь комплекс причин, ухудшающих характеристики и стабильность излучения: турбулентность потока, неоднородность разряда, схему разряда, чувствительность элементов конструкции к термодеформациям и т. д.[6]. Концентрация энергии лазерного излучения обеспечивается использованием специальной оптики — одиночной линзы или объектива. Теоретически монохроматическое излучение можно сфокусировать в пятно размером порядка длины волны. Однако дифракционная расходимость приводит к тому, что диаметр пятна фокусировки увеличивается.

При фокусном расстоянии линзы 100 мм диаметр пятна будет составлять около 0,1 мм, что определяет ширину реза (или диаметр отверстия) такого же порядка.

Параметрами

электронного луча, измеряемыми в процессе

обработки, являются сила тока луча

,

ускоряющее напряжение

,

ускоряющее напряжение ,

сила тока фокусирующей системы

,

сила тока фокусирующей системы ,

рабочее расстояние (от центра фокусирующей

системы до поверхности свариваемой

детали)

,

рабочее расстояние (от центра фокусирующей

системы до поверхности свариваемой

детали) ,

скорость перемещения электронного

луча

,

скорость перемещения электронного

луча .

.

При

заданном рабочем расстоянии

,

силе тока фокусировки и мощности сварки

,

силе тока фокусировки и мощности сварки можно

определить диаметр электронного луча

можно

определить диаметр электронного луча и, следовательно, удельную мощность,

которая является одним из определяющих

параметров процесса:

и, следовательно, удельную мощность,

которая является одним из определяющих

параметров процесса: .

.

Величина

не является определяющим параметром,

так как при электронно-лучевой обработке

в зависимости от удельной мощности

не является определяющим параметром,

так как при электронно-лучевой обработке

в зависимости от удельной мощности при одинаковой погонной энергии можно

получить различную конфигурацию

зоны обработки.

при одинаковой погонной энергии можно

получить различную конфигурацию

зоны обработки.

При

воздействии в импульсном режиме

средняя мощность (Вт)

,

где

,

где —

сила тока импульса, А;

—

сила тока импульса, А; —

частота следования импульсов, Гц;

—

частота следования импульсов, Гц; —

длительность импульса, с.

—

длительность импульса, с.

Скорость

обработки в импульсном режиме

,

,

где

—

диаметр зоны обработки (точки);

—

диаметр зоны обработки (точки); —

коэффициент перекрытия точек (обычно

—

коэффициент перекрытия точек (обычно =

0,5¸0,9);

=

0,5¸0,9); —время паузы между импульсами, с.

—время паузы между импульсами, с.

Шаг

точек

,

скорость обработки

,

скорость обработки .

.

Соотношение

длительности импульса и времени паузы

в импульсном режиме характеризуется

скважностью цикла

.

.

Наиболее существенным и наиболее трудноопределяемым параметром электронного луча является его диаметр.

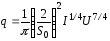

При заданных плотностях тока эмиссии с катода, температуре катода и сферической аберрации линзовой системы пучок электронов с максимальной силой тока может быть сфокусирован в пятно минимального диаметра [12]:

.

.

Здесь

—постоянная

электронно-оптической системы. С учетом

этого выражения удельная мощность

—постоянная

электронно-оптической системы. С учетом

этого выражения удельная мощность .

.

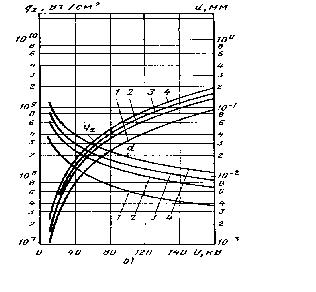

На рисунке 1.2 представлены зависимости диаметра луча от силы тока и ускоряющего напряжения для резки, рассчитанные по выше приведенной формуле.

Высокие значения плотности мощности излучения приводят к существенному сокращению времени нагрева, плавления и испарения материала, обеспечивая скорости обработки, сравнимые со скоростью протекания физических процессов в объекте облучения. В свою очередь, благодаря высоким скоростям обработки и большой степени локальности источника нагрева протяженность участков материала, прилегающих к области воздействия.

Рисунок

1.2 Зависимость диаметра луча

и удельной мощности

и удельной мощности ,

от ускоряющего напряжения при различных

значениях мощности:

1 —

,

от ускоряющего напряжения при различных

значениях мощности:

1 — = 100; 2 —

= 100; 2 — = 500; 3 —

= 500; 3 — = 1000; 4 —

= 1000; 4 — =

2000 Вт

=

2000 Вт

1.3 Особенности технологического использования робота

Для автоматизации процесса лазерной резки предлагается использовать робот, который оснащен устройством для фокусировки лазерного луча в качестве рабочего органа. Для передачи излучения от излучателя в нем используется кварцевый оптический волновод диаметром 1 мм, потери в котором на расстоянии 300 м составляют 20%. При этом один лазер может обслуживать несколько роботов, что обеспечивает обработку материалов одновременно в нескольких местах.

Робот осуществляет перемещение лазерного излучателя по заданной траектории.

Технологический процесс к манипулятору и системе управления предъявляет следующие требования:

1) рабочий орган должен иметь вертикальную ориентацию в любой точке рабочей зоны;

2) система управления должна обеспечить перемещение в заданную точку и перемещение по заданному контуру с точностью и скоростью, определяемой технологическим процессом.

1.4 Технологическое оснащение лазерных комплексов

К технологическому оснащению лазерных комплексов для резки следует отнести: системы передачи лазерного излучения в зону обработки; устройства установки и закрепления обрабатываемого материала; вентиляционные системы удаления продуктов лазерной обработки. Завершающим этапом преобразования лазерного пучка с помощью оптических или оптико-механических систем является фокусировка. Простейшее устройство для фокусировки показано на рисунке 1.3.а. Для подачи газа в зону обработки между линзой и обрабатываемым материалом расположено сопло в виде усеченного конуса. Газ, выходящий под давлением из сопла соосно лазерному пучку, кроме технологических функций выполняет функцию защиты линзы от продуктов лазерной обработки.

а) б)

Рисунок 1.3 Конструкция газолазерных резаков:

1—лазерный пучок; 2—корпус; 3—зеркало; 4—тубус; 5—линза; 6—сопло; 7—плоское окно; 8—отверстие для подачи газа.

Поверхность линзы фокусирующего устройства, обращенную к обрабатываемому материалу, защищают также с помощью прозрачных неподвижных и вращающихся экранов, вращающихся металлических дисков с окнами на пути прохождения лазерного пучка, экранирующих диафрагм, магнитных и электроразрядных устройств [14].

Для фокусировки излучения мощных (свыше 3 кВт) технологических лазеров в целях сохранения высокого ресурса службы фокусирующих элементов целесообразен переход на металлооптику. Примером лазерной резки с применением металлических зеркал, фокусирующих излучение, выходящее из неустойчивого резонатора, может служить конструкция, показанная на рисунке 1.3 б. Кольцевой пучок лазерного излучения входит в устройство через плоское, прозрачное для данной волны излучения окно 7.

С помощью зеркальных поверхностей 3 пучок отклоняется в сторону разрезаемого материала и, проходя через сопло 6, фокусируется на обрабатываемом изделии. Газ под давлением подается через отверстия 8 во внутреннюю часть устройства, одновременно охлаждая зеркальные поверхности.

Устройство может иметь также оптическую систему для визуального контроля положения обрабатываемой детали относительно сфокусированного лазерного пучка. Подвижные фокусирующие устройства снабжаются автоматическими следящими системами взаимного положения объектива и обрабатываемой детали. Как уже отмечалось выше, для контроля этого положения применяются контактные, индуктивные и емкостные датчики.

Подвижные фокусирующие устройства устанавливаются на каретках, которые перемещаются по линейным или круговым направляющим в соответствии с заданным законом движения.

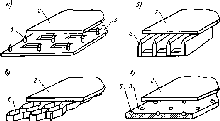

Рисунок 1.4 Рабочая поверхность стола

1 — стержни; 2 —обрабатываемый материал; 3 — поверхность стола; 4 — пластины; 5 — шарики; 6 — сотовые панели.

Рабочая поверхность стола 3 (рисунок 1.4, а–г) лазерной установки и поверхность обрабатываемого материала 2, обращенная к столу, не должны подвергаться воздействию лазерного излучения. Поэтому рабочая поверхность стола выполняется в виде точечных или линейных элементов, соединенных между собой в опорные блоки. Точечными опорными элементами могут быть стержни (рисунок 1.4, а) и шарики 5 (рисунок 1.4, г), линейными — наборы отдельных пластин 4 (рисунок 1.4, б) или сотовые панели 6 (рисунок 1.4, в). Для рассеяния лазерного пучка поверхности опорных элементов стола, обращенные к обрабатываемому материалу, изготавливаются коническими, сферическими, пирамидальными или призматическими. При обработке материалов с малой жесткостью в качестве опорной поверхности стола могут быть использованы перфорированные плиты [13,14].

Обычно опорные элементы неподвижны относительно стола. Когда листовой материал во время обработки перемещается относительно стола, на поверхности последнего располагаются в гнездах вращающиеся шарики (рисунок 1.4, г). Разрезаемый лист, закрепленный в захватах исполнительного механизма лазерной технологической установки, катится на опорных шариках, не контактируя непосредственно с неподвижным столом.

Неподвижные опорные элементы стола изготавливаются из материала с высокой теплопроводностью (алюминий, латунь, медь).

Стол лазерной технологической установки выполняется как неподвижным, так и с возможностью возвратно-поступательного, вращательного и других движений. На рабочей поверхности неподвижного стола обрабатываемый материал чаще всего не закрепляется. При необходимости фиксации обрабатываемого материала применяются специальные приспособления.

Продукты лазерной обработки (газ, частицы материала) удаляются из рабочей зоны вентиляционной системой. При этом может быть осуществлен отсос продуктов обработки, как со всего рабочего поля стола установки, так и местный — из зоны воздействия лазерного излучения. Разряжение под рабочим столом, образующееся в результате работы вентиляционной системы, используется и для закрепления обрабатываемого материала к поверхности стола.

Современный уровень развития лазеров технологического назначения, лазерных датчиков, процессоров, световодов и робототехники позволяет приступить к созданию полного машинообрабатывающего комплекса на основе лазерной технологии.

Такой комплекс производит все виды обработки деталей: резку, сварку, плавление, нанесение покрытий на поверхность, а также ряд металлургических технологических операций, включающих в себя изменение глубинной структуры вещества, поверхностной микроструктуры, легирование, упрочнение поверхности и др. При этом могут использоваться несколько лазеров, один из которых ведет предварительный нагрев, а другие — конечную обработку и при этом можно вести обработку материала в нескольких местах. Роботы могут манипулировать лазерами и их лучами или объектом обработки относительно луча. Учитывая уникальные характеристики лазерного излучения, позволяющие применять его как универсальный инструмент, в принципе возможно перевооружение машиностроительной промышленности при объединении так называемой «жесткой» групповой технологии обработки изделий по отдельным видам операций в единый «гибкий» комплексный процесс, включающий в себя, кроме механической обработки, формовку, термоупрочнение и операции сборки.

2 Исследование и выбор промышленного

робота для лазерной резки

2.1 Выбор кинематической схемы манипулятора

От выбора кинематической схемы – структуры “скелета” руки – зависят двигательные возможности робота.

Манипулятор представляет собой открытую кинематическую цепь, элементы которой соединены друг с другом посредством кинематических пар. Как правило, это одноподвижные кинематические пары пятого класса – вращательные либо поступательные. Если кинематическая цепь не содержит внутренних замкнутых контуров, то число кинематических пар определяет число степеней подвижности манипулятора [24].

Звенья кинематической цепи соединены кинематическими парами так, что одно из них крепится к основанию (подвижному или неподвижному), а еще одно несет на себе рабочий орган — схват, или инструмент.

Для выбора кинематической схемы манипулятора осуществим анализ существующих типовых компоновок манипуляторов.

Для перемещения манипулятора в любую точку рабочего пространства требуются три кинематических сочленения. Для обеспечения требуемой ориентации в пространстве рабочего органа требуются дополнительно три кинематических сочленения.

По способу осуществления пространственных перемещений манипулятор относится к одной из четырех основных категорий [10,25]:

- манипулятор с декартовой системой координат, имеющий три поступательных сочленения;

- манипулятор с цилиндрической системой координат, имеющий одно вращательное и два поступательных сочленения;

- манипулятор со сферической системой координат, имеющий одно поступательное и два вращательных сочленения;

- манипулятор с шарнирной системой координат, имеющий три вращательных сочленения.

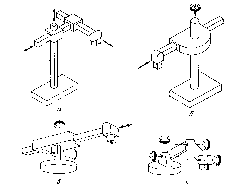

На рисунке 2.1 представлены типовые компоновки промышленных манипуляторов.

С целью уменьшения стоимости системы управления и увеличения точности управления необходимо оптимально выбрать количество кинематических пар манипулятора.

Рисунок 2.1 Типовые компоновки промышленных манипуляторов.

а — манипулятор с декартовой системой координат;

б — манипулятор с цилиндрической системой координат;

в — манипулятор со сферической системой координат;

г — манипулятор с шарнирной системой координат.

Рассмотрим возможные кинематические схемы, обеспечивающие неизменную ориентацию рабочего органа.

Манипулятор с шарнирной системой координат (2.1(г)) обеспечивает условие вертикальной ориентации рабочего органа в различных точках рабочей зоны благодаря добавлению четвертого вращательного сочленения с осью вращения параллельной осям вращения второго и третьего сочленений. Недостатком является большое количество сочленений, что приведет к усложнению и удорожанию системы управления. Поскольку для рассмотренного технологического процесса требуется только обеспечение вертикальной ориентации, нет необходимости в трех дополнительных сочленениях.

Манипулятор с декартовой системой координат, имеющий три поступательных сочленения (2.1(а)). Манипуляторы с поступательными сочленениями сложны в изготовлении и получили неширокое распространение. К тому же такой манипулятор занимает больше производственной площади, чем манипуляторы с вращательными сочленениями.

Манипулятор со сферической системой координат (2.1(в)) не обеспечивает условие вертикальной ориентации рабочего органа в различных точках рабочей зоны.

Манипулятор с цилиндрической системой координат с одной вращательной и двумя поступательными сочленениями (2.1(б)). Имеет преимущества по сравнению с выше описанными. Он имеет всего три сочленения, из которых только два поступательных. К тому же 60% выпущенных в мире манипуляторов имеют такую кинематическую схему. Таким образом, возможно оснащение существующих манипуляторов разработанной в данном дипломном проекте системой управления.

Для реализации требуемого технологического процесса выбираем следующие параметры звеньев:

Длины звеньев:

Массы звеньев и рабочего органа:

Максимальная

угловая скорость в первом сочленении:

Максимальное

угловое ускорение:

Максимальная

линейная скорость во втором сочленении:

Максимальная

линейная скорость в третьем сочленении:

Максимальное

линейное ускорение во втором сочленении:

Максимальное

линейное ускорение во втором сочленении:

Максимальное

линейное ускорение в третьем сочленении:

Максимальные моменты инерции звеньев и рабочего органа:

2.2 Выбор типа привода для промышленного робота

Приводы робота предназначены для преобразования подводимой энергии в энергию, необходимую для приведения в действие манипуляционного механизма. Они состоят из усилителя мощности, исполнительного двигателя и передачи. Кроме того, они могут быть охвачены внутренними обратными связями, и содержать дополнительные элементы: тахогенераторы, датчики сил и моментов, корректирующие устройства и т. д. При наличии внешних обратных связей по положению они представляют собой, по существу, следящие системы [19, 23].

Приводы могут быть расположены на подвижных звеньях манипуляционного механизма вблизи соответствующих шарниров и на едином основании или частью на звеньях, частью на основании. Каждый способ расположения имеет свои преимущества и недостатки. Наибольшее распространение получил первый вариант в основном из-за удобства управления манипуляционным механизмом. Однако его реализация приводит к увеличению массы и габаритов механизма. В случае жестких ограничений на массу и габариты звеньев механизма может быть предпочтительнее второй вариант. Однако он требует длинных кинематических цепей для передачи движения к звеньям, что обычно является источником дополнительной нежесткости, люфтов и т. д [19].

В современных работах используются все основные типы приводов — электрические, гидравлические и пневматические [19].

Пневматические приводы получили широкое применение в конструкциях упрощенных ПР. Они просты в управлении, недороги, надежны и пожаробезопасны. Однако при их использовании трудно поддерживать постоянную скорость исполнительного устройства и осуществлять точное позиционирование, кроме того, необходимо обеспечивать их смазку и защиту от коррозии. Они отличаются низкой удельной мощностью, что обусловлено малым рабочим давлением в заводских магистралях (не более 0,6 МПа).

Гидравлические приводы легки, компактны, позволяют использовать высокое давление, имеют малую инерционность, легко допускают регулирование давления и расхода энергоносителя. К недостаткам гидропривода следует отнести возможность утечек энергоносителя и необходимость введения устройств для охлаждения рабочей жидкости.

Электроприводы обладают большой технологической гибкостью, просты в обслуживании и надежны в работе. В таких приводах используются электродвигатели постоянного и переменного тока. В настоящее время широкое распространение получил дискретный (шаговый) привод. Легкость регулирования, бесшумность, отсутствие трубопроводов, легкость энергоподводов, простота монтажа и наладки, достаточно высокие показатели надежности — положительные стороны для применения электроприводов в конструкциях ПР.

В электрических приводах могут использоваться также и двигатели переменного тока, в основном асинхронные двухфазные, управляемые с помощью транзисторных или магнитных усилителей, а также тиристорных преобразователей. В наиболее простых моделях роботов управление электродвигателями переменного тока может осуществляться релейно с помощью пускателей или реле.

Создаются и используются также различные комбинированные приводы (пневмоэлектрические, электрогидравлические и др.), которые имеют свои преимущества и недостатки, но в целом расширяют технологические возможности ПР.

Преимущества и недостатки электрических приводов общеизвестны. Электрические приводы позволяют использовать гибкую схему управления и легко стабилизируются при помощи корректирующих устройств. Среди основных недостатков привода постоянного тока отметим его инерционность. Двигатели постоянного тока обычного исполнения имеют большой момент инерции, который может составлять до 60 — 80% от суммарного приведенного момента инерции всех подвижных частей.

В электрических приводах роботов используются также шаговые двигатели различных типов. Приводы на шаговых двигателях чаще всего выполняются по разомкнутой схеме. Использование шаговых двигателей требует, как правило, наличия числового программного управляющего устройства. Эти приводы просты в управлении, имеют относительно не большое количество элементов схемы, что повышает надежность, и обладают высокой точностью отработки задающего воздействия [19].

По своим свойствам наибольшее применение электрические приводы находят для роботов средней грузоподъемности (от нескольких килограммов до десятков и даже сотен килограммов). В настоящее время наметилась заметная тенденция ко все более широкому использованию электрических приводов, особенно для роботов, предназначенных для решения таких сложных технологических задач, как сборка и, контурная сварка [19].

Гидравлическими приводами оснащаются в основном роботы средней и большой грузоподъемности. В следящих системах используются, как правило, электрогидравлические приводы.

Пневматические приводы при больших нагрузках обладают неудовлетворительными динамическими характеристиками, поэтому они применяются в основном для роботов малой грузоподъемности. Кроме того, из-за сжимаемости воздуха, в пневматическом приводе очень трудно с высокой точностью отслеживать входной сигнал, поэтому пневматические приводы чаще всего работают по разомкнутой схеме.

Выбранный техпроцесс не требует больших нагрузок, но требует достаточно высокой точности. Таким образом, учитывая выше сказанное, оснастим привод рассматриваемого в данной работе робота электродвигателем постоянного тока на каждую степень подвижности.

2.3. Выбор и расчет исполнительных двигателей

Выбор типа двигателя.

Исполнительные двигатели, с одной стороны, определяют энергетические свойства робота, а с другой — его динамические свойства. Корректирующие устройства не могут обеспечить требуемые вращающие моменты, скорости и ускорения нагрузки, если они не обеспечены энергетикой двигателя.

Для электрических следящих приводов в качестве исполнительных двигателей наиболее распространены двигатели постоянного тока с независимым возбуждением, управляемые от малогабаритных и малоинерционных тиристорных усилителей мощности.Передача движения от двигателей к звеньям манипулятора обычно осуществляется с помощью различных редукторов [10]. Для преобразования вращательного движения в поступательное используют преобразователи типа шестерня — рейка, шарико-винтовые пары и т. д. [19].

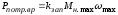

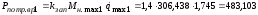

Исходными данными для выбора исполнительных двигателей являются параметры манипулятора Jн, Мн maх и значения wmaх и emaх по каждой степени подвижности, которые должны перекрывать значения скорости и ускорения для всех режимов движения. Двигатели выбирают по потребной мощности, которую рассчитывают для установившихся движений с максимальными скоростями для вращательной и поступательной степеней подвижности соответственно:

;

;

, (2.1)

, (2.1)

где

—

коэффициент запаса, учитывающий возможное

увеличение

потребной мощности для динамических

режимов движения, а

также КПД двигателя и передачи (для

электрических приводов, содержащих

редукторы с зубчатой передачей, в

диапазоне мощности

до единиц киловатт принимают

—

коэффициент запаса, учитывающий возможное

увеличение

потребной мощности для динамических

режимов движения, а

также КПД двигателя и передачи (для

электрических приводов, содержащих

редукторы с зубчатой передачей, в

диапазоне мощности

до единиц киловатт принимают

=1,2 ‑ 1,5 [1];

=1,2 ‑ 1,5 [1];

и

и

—

максимальные значения момента и силы

нагрузки вустановившемся

режиме, приведенные к выходу соответствующей

передачи (к

соответствующему звену манипулятора);

—

максимальные значения момента и силы

нагрузки вустановившемся

режиме, приведенные к выходу соответствующей

передачи (к

соответствующему звену манипулятора);

и

и —

максимальные угловая и линейная скорости

звеньев манипулятора.

—

максимальные угловая и линейная скорости

звеньев манипулятора.

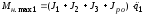

Максимальный момент нагрузки для первого сочленения равен:

=

=

=

= Нм

Нм

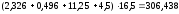

Максимальная сила нагрузки для второго и третьего сочленений равна:

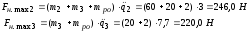

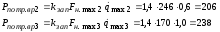

Мощности двигателей должны быть равны:

По потребной мощности из каталогов выбирается близкий по мощности двигатель. При прочих равных условиях лучшим из двигателей данной мощности считается тот, у которого наибольший номинальный вращающий момент, минимальный момент инерции ротора, меньшие масса и габаритные размеры [19].

В соответствии с этими требованиями из каталога выбираются следующие модели: двигатель ДПУ-200 отечественного производства для первого сочленения, 4А56В2У3 – для второго и третьего сочленений. Ниже в таблице 2.1 приводятся их технические характеристики [19].

Таблица 2.1

Технические характеристики двигателей

|

Наименование параметра |

ДПУ-200 |

4А56В2У3 |

|

Номинальная

угловая скорость вращения

ротора

|

3000 |

3000 |

|

Номинальный

вращающий момент |

1,7 |

0,83 |

|

Номинальная

мощность

|

0,55 |

0,25 |

|

Момент

инерции ротора

|

8,1·10 - 4 |

1,8·10– 3 |

|

Длина,

|

180 |

194 |

|

Диаметр,

|

180 |

120 |

|

Масса,

|

18,0 |

4,5 |

|

Сопротивление

якоря

|

1,2 |

0,4 |

|

Индуктивность

цепи якоря

|

0,014 |

0,012 |

|

|

0,065 |

0,043 |

|

|

0,1 |

0,1 |

|

|

3,8 |

3,4 |

|

|

0,09 |

0,08 |

|

|

0,05 |

0,06 |

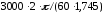

Расчет передаточных чисел редукторов.

По номинальной

скорости вращения ротора

двигателя

и максимальной скорости вращения

нагрузки

и максимальной скорости вращения

нагрузки

определяют необходимое передаточное

отношение редуктора:

определяют необходимое передаточное

отношение редуктора:

i= /

/ . (2.2)

. (2.2)

Для первого сочленения передаточное отношение редуктора:

i1= /

/ =

= =180.

=180.

Передаточное отношение для поступательной степени подвижности можно рассчитать по формуле (2.2). В этом случае

(2.3)

(2.3)

где

—

максимальная скорость перемещения

нагрузки;h —

конструктивный

параметр, зависящий от устройства

преобразования вращательного

движения в поступательное.

—

максимальная скорость перемещения

нагрузки;h —

конструктивный

параметр, зависящий от устройства

преобразования вращательного

движения в поступательное.

Примем h=50 мм. Тогда

i2= /

/ =

=

/

/ =

= =250.

=250.

i3= /

/ =

=

/

/ =

= =150.

=150.

2.3.3 Проверочный расчет для выбранных двигателей.

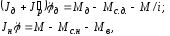

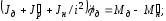

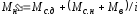

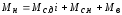

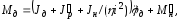

Далее необходимо проверить пригодность выбранного двигателя по потребному моменту [4,16]. Потребные моменты в общем случае должны определяться из уравнений движения всей системы, включающей двигатели, передачи и звенья манипулятора. Оценочный расчет можно проводить независимо по каждой степени подвижности, включая в потребные моменты также и составляющие, обусловленные взаимным влиянием движений по разным степенямподвижности. Для вращательной степени подвижности дифференциальное уравнение движения системы имеет вид:

(2.4)

(2.4)

где

суммарный момент инерции ротора двигателя

и редуктора, приведенный к валу двигателя;

суммарный момент инерции ротора двигателя

и редуктора, приведенный к валу двигателя; ,

, —

углы поворотавала

двигателя и нагрузки;

—

углы поворотавала

двигателя и нагрузки;

—

электромагнитный

момент, развиваемый

двигателем;

—

электромагнитный

момент, развиваемый

двигателем; —

момент сил сопротивления в двигателе

и редукторе, приведенный к валу двигателя;

—

момент сил сопротивления в двигателе

и редукторе, приведенный к валу двигателя;

—

момент, прикладываемый

к нагрузке со стороны привода;

—

момент, прикладываемый

к нагрузке со стороны привода;

—

момент инерции

нагрузки;

—

момент инерции

нагрузки;

—

момент сил

сопротивления на валу

нагрузки;

—

момент сил

сопротивления на валу

нагрузки;

—

возмущающий

момент, обусловленный

взаимным

влиянием движений по

разным степеням подвижности,

технологическими силами и

моментами, а также моментами

от сил тяжести.

—

возмущающий

момент, обусловленный

взаимным

влиянием движений по

разным степеням подвижности,

технологическими силами и

моментами, а также моментами

от сил тяжести.

С учетом кинематического

соотношения

уравнения (2.4) приводятся к одному

уравнению вида

уравнения (2.4) приводятся к одному

уравнению вида

(2.5)

(2.5)

где

—

суммарный момент нагрузки на валу

двигателя.

—

суммарный момент нагрузки на валу

двигателя.

В установившемся

режиме движения, когда

,

моментнагрузки

,

моментнагрузки

полностью

определяет потребный момент двигателя.

Момент нагрузки,

приведенный к выходу редуктора,

полностью

определяет потребный момент двигателя.

Момент нагрузки,

приведенный к выходу редуктора,

(2.6)

(2.6)

В динамических режимах движения момент, развиваемый двигателем, определяют в соответствии с уравнением (2.5), но дополнительно учитывают КПДредуктора:

(2.7)

(2.7)

где

,

а возмущающий

момент

,

а возмущающий

момент

рассчитывается

с учетом ускорений по всем степеням

подвижности манипулятора.

рассчитывается

с учетом ускорений по всем степеням

подвижности манипулятора.

Для типового режима разгона с постоянным максимальным ускорением из (2.7) можно определить потребный момент двигателя:

(2.8)

(2.8)

В формуле (2.8) для

следует использовать максимальноезначение. Если

момент инерции нагрузки JH

переменный,

то в (2.8) необходимо

подставить его максимальное значение

следует использовать максимальноезначение. Если

момент инерции нагрузки JH

переменный,

то в (2.8) необходимо

подставить его максимальное значение

Поскольку исполнительный двигатель не меняется при переходе с режима на режим, необходимо, чтобы его номинальный момент (для выбранного двигателя находится по каталогу) был не меньше, чем любое из полученных для различных типовых режимов значений потребного момента. Если это не так, т. е. необходимое условие

(2.9)

(2.9)

не выполняется для двигателя, выбранного по предварительной грубой оценке (2.1),то выбирают другой двигатель, большей мощности, и снова производят проверку по потребному моменту.

В таблице 2.2 приведены значения моментов двигателей в различных режимах движения.

Таблица 2.2

Значения моментов двигателей в различных режимах движения

|

Режим (формула) |

Первое сочленение |

Второе сочленение |

Третье сочленение |

|

Установившийся режим движения (2.6) |

1,17 |

0,66 |

0,49 |

|

Динамический режим движения (2.7) |

1,46 |

0,7 |

0,61 |

|

Типовой режим разгона с макс. ускорением (2.8) |

1,57 |

0,69 |

0,68 |

Поскольку все величины меньше номинальных моментов для соответствующих двигателей, то выбранными двигателями можно оснастить сочленения манипулятора.

Выбор устройств усиления управляющих сигналов.

В качестве усилителей мощности для приводов роботов с двигателями постоянного тока применяют тиристорные преобразователи, предназначенные непосредственно для управления электродвигателями постоянного тока [10, 19].Они характеризуются малой инерционностью, мгновенной готовностью к работе, хорошими эксплуатационными качествами. В отличие от непрерывного способа управления двигателем постоянного тока, когда изменение его скорости достигается за счет непрерывного изменения мощности, подводимой к двигателю, для тиристорных усилителей мощности характерен импульсный способ управления. По принципу действия тиристор является импульсным элементом.

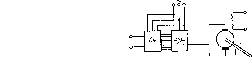

Рисунок 2.2 Функциональная схема управления двигателем

Функциональная схема управления двигателем с помощью тиристорного преобразователя приведена на рисунке 2.2. Тиристорный преобразователь состоит из схемы управления СУ и собственно преобразователя. Источником питания является сеть переменного тока. Для повышения качества следящей системы используют трехфазную сеть повышенной частоты 400 Гц. Преобразователь состоит из двух групп тиристоров, имеющих одностороннюю проводимость, которые образуют мостовую схему. В диагональ моста включен двигатель. При поступлении на вход схемы управления сигнала определенной полярности открывается одна группа тиристоров, и ротор двигателя приходит во вращение. Другая группа тиристоров закрыта управляющими импульсами. При поступлении сигнала противоположной полярности открывается другая группа тиристоров. Напряжение на якоре двигателя регулируется изменением временипроводимости тиристоров.

Статическая характеристика двигателя постоянного тока при импульсном управлении близка к линейной.

Усилитель мощности выбирают по его выходной мощности, необходимой для управления двигателем, по условию

(2.10)

(2.10)

где — номинальные значения напряжения и

тока двигателя

(при этом номинальное напряжение

усилителя мощности

должно соответствовать номинальному

напряжению двигателя).

— номинальные значения напряжения и

тока двигателя

(при этом номинальное напряжение

усилителя мощности

должно соответствовать номинальному

напряжению двигателя).

Для тиристорных усилителей инерционность в основном вносится апериодическим звеном с постоянной времени T=l/(fo), где f0 — частота питающей сети. Это звено включается на входе схемы управления тиристорными группами для ограничения скорости изменения управляющего напряжения [19].

,

об/мин

,

об/мин ,

Н*м

,

Н*м ,

кВт

,

кВт ,

,

,

,

,

,