- •Введение

- •3 Разработка общей структуры системы управления промышленным роботом

- •3.1 Особенности управления роботом как механической системой

- •3.2 Типовые структуры систем управления промышленными роботами

- •3.4 Датчики обратных связей промышленного робота

- •4.1 Решение задач кинематики

- •4.2 Решение прямой задачи динамики

- •5.1 Общая характеристика методов синтеза сау по их эталонным мм

- •7 Визуализация и архивирование технологического процесса

- •7.1 Выбор scada системы

- •7.2 Scada система trace mode

- •7.2.1 Общая структура и возможности trace mode

- •7.2.2 Исполнительные модули trace mode

- •7.2.3 Trace mode 6 - синтез новых технологий

- •7.3 Графическое отображение состояния производственных процессов

- •7.3.1 Назначение программы

- •7.3.2 Требования к аппаратным и программным ресурсам

- •7.3.3 Схема работы и возможности программы графического отображения состояния производственных процессов

- •7.3.4 Запуск и работа программы графического отображения

- •7.3.5 Система архивов trace mode

- •7.4 Сервер производственного контроля

- •7.4.1 Назначение сервера

- •7.4.2 Анализ информационных потребностей фирмы

- •7.4.3 Выбор сетевой ос

- •7.4.4 Выбор сетевых протоколов

- •7.4.5 Протокол 1-Wire

- •7.4.6 Стек протоколов tcp/ip

- •7.4.7 Протокол ррр

- •7.5 Web-сервер

- •7.6 Информационная безопасность

- •7.7 Резервное копирование

- •9.Безопасность и экологичность проекта

- •9.1 Биологическое действие лазерного излучения

- •9.2 Расчет общего освещения методом коэффициента использования светового потока

- •Расчет местного освещения

- •Расчет защитного заземления

- •9.5 Экологичность проекта

- •Список использованных источников

3.2 Типовые структуры систем управления промышленными роботами

Различают два основных вида управления для ПР – позиционное управление (PTP-PointtoPoint) и контурное управлениеCP(ContinuousPath) [16]. Большая часть современных роботов имеет позиционные системы управления. В простейшем случае при позиционном управлении движение механизма по каждой координате происходит независимо с одновременным стартом. По тем координатам, где достигнута заданная позиция, движение прекращается, например, включаются тормозные устройства. Здесь требуется лишь перевести схват в заданную рабочую точку. Траектория движения схвата при этом не определена. Она зависит не только от начальной и конечной точек, но также от скоростей движения по отдельным координатам. Такое управление принято называть цикловым. Роботы с позиционными системами управления работают при обслуживании станков, прессов, литейных машин, при точечной сварке и т. п. В этих случаях необходимо точное позиционирование лишь в отдельных точках рабочего пространства. В случае если требуется обогнуть возможное препятствие, необходимо запрограммировать промежуточные точки. Эти точки рассматриваются как вспомогательные, и движение в них не прекращается. Для таких случаев, особенно при большом числе промежуточных точек, вводят понятие “многоточечное позиционное управление”. Если движение тормозится не во всех промежуточных точках, а сами точки лежат близко относительно друг друга, то в рабочем пространстве с достаточной степенью точности может быть воспроизведена непрерывная траектория. Однако программирование такой траектории, особенно если оно выполняется вручную, представляет значительные трудности, причем не только из-за большого количества точек (у современных ПР их может быть до нескольких сотен), но и из-за того, что в процессе программирования все время необходимо мысленно воспроизводить требуемую траекторию с учетом сложной кинематики механизма [21].

Этого недостатка лишены ПР, снабженные контурными системами управления. Контурное управление необходимо в тех случаях, когда требуется воспроизводить заданную траекторию в пространстве. Это типично для таких операций как контурная сварка, резка, шлифовка швов, нанесение эмалей и т. п.

Контурное управление реализуется в одном из двух вариантов. В первом — схват робота проводится вдоль траектории вручную с помощью специального пульта управления. При этом либо непрерывно, либо через определенные промежутки времени опрашивается измерительная система робота, и измеренные координаты запоминаются системой управления. При непрерывном опросе для запоминания сложной траектории требуется большой объем памяти (обычно используют магнитные накопители). Поэтому опрос чаще всего происходит от точки к точке. Такой процесс программирования называют обучением.

Во втором варианте контурного управления в память закладываются лишь особо важные точки траектории. Сама же траектория рассчитывается с помощью интерполяции линейной или квадратичной. Затем с помощью вычислительно-логического блока осуществляется преобразование координат из прямоугольной системы к собственным координатам манипуляционного механизма.

Система управления ПР в общем случае должна обеспечивать [16]:

- прием и интерпретацию команд, поступающих от человека-оператора и управляющей системы более высокого уровня;

- управление движением исполнительного механизма робота, которым, как правило, является манипулятор, в соответствии с заданной программой и состоянием окружающей среды;

- формирование команд на обслуживание роботом технологического оборудования;

- контроль за выполнением технологической операции на данном роботизированном технологическом модуле.

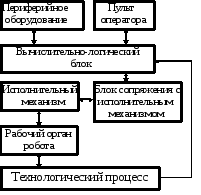

Рисунок 3.2 Обобщенная структурная схема системы управления ПР

На рисунке 3.2 приведена обобщенная структурная схема системы управления ПР. Ядром системы является вычислительно-логический блок, реализующий требуемые законы функционирования ПР и его взаимодействие с технологическим оборудованием, а также координирующий работу всех составных блоков системы. В современных системах управления ПР данный блок выполняют на базе одной или нескольких микроЭВМ или микропроцессоров (МП).

Блоки сопряжения в рассматриваемой структуре предназначены для подключения приводов исполнительного механизма робота к системе, а также для обмена информацией дискретного вида с технологическим оборудованием и содержит соответствующие преобразовательно-усилительные элементы. Пульт оператора используют для задания режимов работы системы управления, формирования команд ручного управления, индикации контрольной и т.д. В состав периферийного оборудования входят устройства, предназначенные для подготовки, хранения и загрузки в СУ ПР управляющих программ, а также для поддержания режимов диагностики и наладки.

В вычислительно-логическом блоке формируется в цифровом виде сигналы управления приводами робота. В блоке сопряжения с исполнительным механизмом цифровые сигналы преобразуются в аналоговую форму, усиливаются по мощности и поступают на исполнительные двигатели приводов. Здесь же осуществляется подключение датчиков обратной связи приводов, информация с которых используется при формировании управляющих сигналов на приводы роботов.

Управление приводами робота является далеко не единственной функцией, возлагаемой на его систему управления, и реализуется такое управление во взаимодействии в основном двух блоков системы.

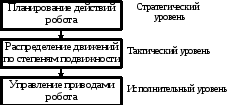

Рассмотренная структура определяет аппаратный состав СУ ПР и функциональное назначение основных ее блоков. Другой подход к разбиению системы управления на отдельные подсистемы связан с особенностями построения её алгоритмического обеспечения. Он предполагает разделение общей задачи управления действиями робота на несколько самостоятельных подзадач или уровней управления. В общем случае в робототехнических системах принято выделять три иерархических уровня управления (рисунок 3.3).

Рисунок 3.3 Иерархические уровни управления

На верхнем (стратегическом) уровне планируется траектория движения рабочего органа ПР, соответствующая выполнению роботом предписываемой ему технологической операции, например, определяются координаты точек рабочего пространства, в которые последовательно должен перемещаться рабочий орган робота при выполнении технологических операций. На этом уровне могут решаться также задачи, связанные с адаптацией робота к меняющимся условиям его работы.

На втором (тактическом) уровне вычисляются законы согласованного движения звеньев исполнительного механизма робота, обеспечивающие целенаправленное перемещение его рабочего органа по некоторой траектории, задаваемой вышестоящим уровнем управления.

На нижнем (исполнительном) уровне осуществляется управление приводами подвижных звеньев исполнительного механизма робота. При этом основная задача управления заключается в расчете и выдаче на приводы таких сигналов, которые обеспечивают качественное исполнение законов движения по отдельным степеням подвижности робота, поступающих со следующего уровня управления.

Разбиение системы управления ПР на перечисленные иерархические уровни имеет, конечно, несколько условный характер. В некоторых системах могут отсутствовать отдельные уровни управления, в других, напротив, требуется включение дополнительных уровней или подуровней, например, связанных с синхронизацией работы ПР и нескольких единиц технологического оборудования, включаемых в состав гибкого производственного модуля, или с решением задач искусственного интеллекта. Однако наличие исполнительного уровня в любой системе управления ПР является обязательным.

3.3 Реализация управления роботом на исполнительном уровне

Исполнительный уровень робототехнической системы представляет собой многоконтурную систему управления, каждый отдельный контур которой является цифровым следящим приводом (ЦСП) и имеет в общем случае структуру, показанную на рисунке 3.4

Рисунок 3.4 Функциональная схема следящего привода с микропроцессорным управлением.

Цифровую часть привода составляет микроЭВМ или специальный микропроцессорный контролер (МК) в зависимости от выбранной общей структуры системы управления ПР. При этом микроЭВМ (или МК) выполняют функции:

- задающего устройства, связанные с формированием законов движения привода g(t);

- чувствительного элемента привода, связанные с определением рассогласования между заданием на привод g(t) и его текущего положенияy(t);

- цифрового регулятора (ЦР) положения или скорости, связанные с вычислением управляющего сигнала u(t), обеспечивающего отработку приводом заданного ему движения.

Аналоговая часть привода включает в себя усилительно-преобразовательный элемент (У), датчики обратной связи (ДОС) и исполнительный элемент (ИЭ), состоящий из двигателя и редуктора и приводящий в движение управляемое данным приводом кинематическое звено (КЗ) манипулятора.

Сопряжение управляющей микроЭВМ (или МК) с аналоговой частью цифрового привода осуществляется в прямом контуре с помощью преобразователя КОД-АНАЛОГ (ПКА), а в контуре обратной связи-с помощью преобразователя АНАЛОГ-КОД (ПАК).

В зависимости от вида усилительно-преобразовательного элемента ПКА наиболее часто используются:

- цифровые преобразователи (ЦАП), выполняющие преобразование цифрового кода управляющего сигнала в напряжение соответствующей величины и полярности;

- преобразователи КОД-ШИМ, осуществляющие формирование импульсного сигнала с постоянной амплитудой и частотой, модулированного по длительности в зависимости от кода входного сигнала;

- преобразователи КОД-ЧИМ, формирующие на выходе импульсные сигналы с постоянной амплитудой, частота следования которых определяется значением входного цифрового кода.

Преобразователь АНАЛОГ-КОД необходим в случае использования в приводе аналогового датчика обратной связи. В этом случае используют аналого-цифровые преобразователи (АЦП), преобразующие напряжение, снимаемое с потенциометра в соответствующий цифровой код.

В последнее время в качестве ДОС в приводах ПР чаще используют датчики дискретного типа (импульсные и кодовые), не требующие применения ПАК в системе управления. Это не означает, что полностью отпадает необходимость в устройствах сопряжения ДОС с управляющей микроЭВМ. В этом случае они должны осуществлять согласование параметров сигнала с ДОС со стандартом шины микроЭВМ и при необходимости буферизацию данных.