- •Лекции по курсу

- •Рецензенты:

- •Предисловие

- •Введение

- •Глава 1. Общие вопросы защиты окружающей среды от загрязнения

- •1. Глобальные проблемы цивилизации: энергетические, демографические, продовольственные, ресурсные, парниковый эффект, озоновые дыры, кислотные дожди и др.

- •2. Изменение глобальных характеристик биосферы под действием антропогенных факторов.

- •Природные ресурсы

- •Воздействие горного производства на окружающую среду

- •Сокращение полезной площади земель Изменение режима грунтовых вод

- •Факторы деградации почв

- •Загрязнение

- •Влияние железнодорожного транспорта на окружающую среду

- •Лекция 3. Общие положения охраны окружающей среды при хозяйственной деятельности

- •Стадии хозяйственного процесса

- •Доэксплуатационная эксплуатационная послеэксплуатационная

- •Инженерные природоохранные мероприятия

- •Формы управления Управление природопользованием

- •Управление охраной природной среды

- •Нормирование качества окружающей природной среды

- •Нормирование загрязняющих веществ в воздухе

- •Предельно допустимые концентрации некоторых веществ в воздухе, мг/м3

- •Нормирование загрязняющих веществ в водных объектах

- •Критерии оценки загрязненности воды по пдк вредных веществ

- •Экологическое нормирование

- •Регламентация выбросов загрязнений в окружающую среду

- •Глава 2. Научные основы технологических процессов Лекции 5. Основные понятия и законы природоохранных технологий

- •В этой лекции рассмотрим два вида переноса, движущую силу процесса, закономерности переноса массы и энергии, классификацию основных процессов и принципы оптимизации технологических процессов.

- •Это уравнение будем называть материальным балансом. Из уравнения (2) видно, что в процессе производства происходит перенос массы из одних компонентов, входящих в аппарат в другие.

- •Классификация основных процессов пищевых технологий

- •Теплообменные процессы

- •Массообменные процессы

- •Лекция 7. Процессы разделения неоднородных и гетерогенных систем

- •Классификация неоднородных и гетерогенных систем

- •Химические процессы

- •Сущность отдельных химических процессов и их роль в природоохранных технологиях

- •Биохимические процессы

- •Глава 3. Защита атмосферного воздуха от загрязнения

- •Источники загрязнения атмосферы

- •Пыльные бури Промышленные предприятия

- •Глава 4. Защита водного бассейна от загрязнения

- •Подпиточная Оборотная Средообразующая Промывающая Реакционная

- •Особенности канализования сточных вод

- •Условия выпуска производственных сточных вод в городскую канализацию

- •Химическая очистка сточных вод

- •Физико-химические методы очистки

- •Биологические методы очистки сточных вод

- •Доочистка сточных вод

- •Глава 5. Утилизация и ликвидация твердых отходов

- •Классификация опасности отходов производства

- •Глава 6. Защита окружающей среды от энергетического воздействия

- •Заключение

- •Литература

- •620034, Г. Екатеринбург, ул. Колмогорова, 66 УрГупс

Глава 3. Защита атмосферного воздуха от загрязнения

Лекция 9. Общие вопросы защиты атмосферы от загрязнения

План лекции:

Источники загрязнения атмосферы.

Нормирование качества атмосферного воздуха.

Классификация источников загрязнения.

Расчет концентраций вредных веществ в атмосфере.

Источники загрязнения атмосферы

Загрязнение атмосферы – привнесение в атмосферу или образование в ней физико-химических агентов и веществ, обусловленное как природными, так и антропогенными факторами. Источники загрязнения атмосферы приведены на рис. 25.

Источники загрязнения атмосферы

Е стественные

Искусственные

(антропогенные)

стественные

Искусственные

(антропогенные)

Пыльные бури Промышленные предприятия

Вулканы Транспорт

Лесные пожары Теплоэнергетика

Выветривание Отопление жилищ

Разложение живых организмов Сельское хозяйство

Рис. 25 Источники загрязнения атмосферы

На промышленных предприятиях, на транспорте, да и в естественных условиях образуются газы, которые по своему составу значительно отличаются от воздуха, которые затем поступают в атмосферу. Поэтому их называют отходящими. Отходящими называют газы, по своему составу значительно отличающиеся от воздуха и поступающие в атмосферу с промышленных предприятий, транспорта бытовой деятельности человека.

Дополнительные вещества, которые содержатся в этих газах называются загрязнителями. В отходящих газах вредные примеси представлены взвешенными частицами твердых (пыль, дым) и жидких (туман) веществ, а также газами и парами. От вида примесей зависят методы очистки газов.

Самыми распространенными веществами, загрязняющими атмосферу, являются: оксид углерода, диоксид серы, оксиды азота, углеводорода и пыль. Основные примеси атмосферы и их источники приведены в таблице 6.

Таблица 6

Основные примеси атмосферы и их источники

|

Примеси |

Основные источники |

Среднегодовая концентрация в воздухе, мг/м3 | |

|

естественные |

антропогенные | ||

|

Твердые частицы (зола, пыль и др.) |

Вулканические извержения, пылевые бури, , лесные пожары и др. |

Сжигание топлива в промышленных и бытовых установках |

В городах 0,04-0,4 |

|

Сернистый газ |

Вулканические извержения, окисление серы и сульфатов, рассеянных в море |

То же |

В городах до 1,0 |

|

Оксиды азота |

Лесные пожары |

Промышленность, транспорт, теплоэлектростанции |

В районах с развитой промышленностью до 0,2 |

|

Оксид углерода |

Лесные пожары, выделения океанов, окисление терпенов |

Транспорт, промышленные энергоустановки, черная металлургия |

В городах от 1 до 50 |

|

Летучие углеводороды |

Лесные пожары, природный метан, природные терпены |

Транспорт, дожигание отходов, испарение нефтепродуктов |

В районах с развитой промышленностью до 3,0 |

|

Полициклические ароматические углеводороды |

- |

Транспорт, химические заводы, нефтеперерабатывающие заводы |

В районах с развитой промышленностью до 0,01 |

Одним из самых интенсивных загрязнителей атмосферы являются энергетические установки, которые имеются и на предприятиях железнодорожного транспорта. Удельные выбросы вредных веществ при сжигании различного топлива в котлоагрегатах приведены в таблице 7. Основными компонентами, выбрасываемыми при сжигании различных видов топлива в энергоустановках, является диоксид углерода и водяной пар. Одноко в атмосферу выбрасываются и другие вредные вещества: продукты неполного сгорания топлива – оксид углерода, сажа, углеводороды, в том числе канцерогенный бенз(а)пирен С20Н12, несгоревшие частицы твердого топлива, вода и прочие механические примеси, оксиды серы, азота и свинца.

Значительное загрязнение атмосферного воздуха наносят и машиностроительные и ремонтные производства железной дороги. На этих производствах широко используются сварочные работы, механическая обработка металлов, переработка неметаллических материалов, лакокрасочные операции, гальваническая обработка и др., которые выделяют пылегазовые выбросы, содержащие значительное количество загрязняющих веществ.

Таблица 7

Удельные выбросы вредных веществ при сжигании различных видов топлива

|

Топливо |

Удельные выбросы вредных веществ, кг/т | |||

|

Твердые частицы |

Сернистый газ |

Угарный газ |

Окислы азота | |

|

Угли: |

|

|

|

|

|

Воркутинские |

67,2 |

14,4 |

45,5 |

2,17 |

|

Донецкие |

67,6 |

50,4 |

49,0 |

2,21 |

|

Якутский |

43,0 |

3,6 |

45,1 |

2,01 |

|

Карагандинский |

75,2 |

14,4 |

43,9 |

1,97 |

|

Кузнецкий |

53,6 |

7,2 |

51,3 |

2,23 |

|

Мазут: |

|

|

|

|

|

Высокосернистый |

6,0 |

54,9 |

37,7 |

2,46 |

|

Низкосернистый |

5,6 |

5,9 |

37,7 |

2,57 |

|

Газ, кг/1000 м3 |

- |

- |

12,9 |

2,15 |

Нормирование качества атмосферного воздуха

Но для того чтобы заставить чистить газ производственника или другого загрязнителя атмосферы нужно еще заставить это делать, потому что любая очистка стоит денег и немалых. Поэтому в нашей и других странах, да и на международном уровне существует специальное законодательство, стандарты и санитарные нормы, до которых необходимо осуществлять эту очистку. В России существует закон “Об охране атмосферного воздуха”, который регламентирует порядок установления нормативных величин, лимитирующих вредное воздействие на атмосферный воздух химических, физических и биологических факторов.

Для его выполнения разработаны государственные стандарты из серии «Охрана природы. Атмосфера». Они включают ГОСТы по контролю качества воздуха населенных пунктов, установлению допустимых выбросов (ГОСТ 17.2.3.01-78).

Закон также регламентирует размещение, проектирование, строительство и ввод в эксплуатацию предприятий и других объектов, влияющих на атмосферный воздух.

Для оценки же санитарного состояния воздушной среды, как было показано на предыдущей лекции, применяются следующие показатели:

- предельно допустимая концентрация химических веществ в воздухе рабочей зоны и населенных мест (ПДК);

- временная допустимая концентрация (ориентировочный безопасный уровень воздействия) химических веществ в воздухе рабочей зоны и в атмосферном воздухе (ВДК);

- предельно допустимый выброс загрязняющих веществ в атмосферу (ПДВ).

В зависимости от ПДК в рабочей зоне все химические вещества разделены на 4 класса опасности: 1 класс – чрезвычайно опасные (ПДК менее 0,1 мг/м3), 2 класс – высокоопасные (ПДК от 0,1 до 1,0 мг/м3 ), 3 класс – умеренно опасные (ПДК от 1,0 до 10 мг/м3) и 4 класс – малоопасные (ПДК более 10 мг/м3).

Кто же контролирует, то есть заставляет предприятия очищать отходящие газы. Это, в первую очередь, санитарно-эпидемиологические станции (СЭС), которые осуществляют как предупредительный, так и текущий контроль. Существует государственная инспекция по охране атмосферного воздуха. Она рассматривает схемы размещения предприятий, контролирует источники загрязнения воздуха и следит за соблюдением ПДВ. На предприятиях существуют отделы или службы охраны природы, промышленные санитарные лаборатории.

Классификация источников загрязнения

Источники загрязнения атмосферы также классифицируются:

1.По пространственным параметрам

точечные – дымовая труба, вентиляционная вытяжка и т.п.; размерами точечного источника можно пренебречь;

линейные – дороги, конвейеры и т.д.; шириной линейного источника можно пренебречь;

площадные – поверхность карьеров, отвалов, хвостохранилищ и др.: размерами площадного источника пренебрегать нельзя.

2.Организованные и неорганизованные

организованный источник – использует специальные устройства отвода и концентрации загрязнителя – трубы, воздуховоды и т.д.;

неорганизованный источник – не имеет специальных устройств, выброс поступает в атмосферу в виде ненаправленного потока газов. К ним относятся карьеры, отвалы, шламохранилища, горное оборудование – экскаваторы, бульдозеры, автосамосвалы и т.д. Неорганизованные источники наиболее трудны в оценке количества, качества выбросов и зон их влияния.

3.По времени воздействия

постоянные – работа транспорта, фабрик, котельных и т.д.;

залповые – аварийные выбросы, взрывные работы.

4.По стационарности

стационарные – источники с жестко фиксированными координатами – труба котельной, колбасной фабрики и т.д.;

нестационарные – перемещающиеся в пространстве – железнодорожный и автотранспорт и т.д.

Расчет концентраций вредных веществ в атмосфере

Одним из важнейших элементов при проектировании мероприятий по охране атмосферы является прогноз максимально возможных концентраций загрязняющих веществ на определенной территории.

Для этого Главной геофизической обсерваторией им. А.И.Воейкова разработана методика расчета концентраций в атмосферном воздухе вредных веществ, содержащихся в выбросах предприятия. Данная методика изложена в Общесоюзном нормативном документе ОНД-86, обязательном для применения во всех подобных расчетах.

Также для расчета максимальных концентраций вредных веществ, выбрасываемых в атмосферу, необходимо использовать одну из модификаций унифицированной программы расчета загрязнения атмосферы (УПРЗА) для ЭВМ, являющихся приложением к ОНД (Эфир, РУЗА, ЛБЭД-РК, Эколог и др.).

Лекция 10. Пассивные методы защиты атмосферы от загрязнения

План лекции:

1. Проектирование предприятия важный этап охраны природы.

2. Инвентаризация выбросов вредных веществ в атмосферу.

3. Расчет предельно допустимых выбросов.

4. Санитарно-защитная зона.

5. Расчет высоты трубы.

6. Расчет отводимого тепла из рабочей зоны печи.

Выше было сказано, что защита окружающей среды может осуществляться активными методами (которые непосредственно связаны с изменением в технологии производства) и пассивными, которые не вносят изменение в технологию, применяются лишь нейтрализация или ограничение вредного воздействия (это организация санитарно-защитных зон, рассеивание загрязняющих веществ за счет строительства высоких труб).

Важным природоохранным этапом является стадия проектирования предприятия. Если на ее стадии будут решены вопросы охраны окружающей среды, то бед будет гораздо меньше. Поэтому проекты проходят тщательную санитарную и экологическую экспертизу.

При проектировании предприятий в проект следует включать создание малоотходных технологий, совершенствование конструкций аппаратов и оборудования, разработку систем очистки и рекуперации выбросов, определение допустимых выбросов, разработку мероприятий по созданию санитарно-защитных зон.

При планировании предприятий необходимо иметь в виду следующее.

В городах не разрешается размещать промышленные предприятия, распространяющие пылевидные и газообразные выбросы. Эти предприятия следует располагать вдали от городов, с подветренной стороны по отношению к ближайшему жилому району и отделять от границ жилых районов санитарно-защитными зонами.

Для уменьшения задымления, запыления и отравления газами воздуха предприятия должны располагаться на возвышенных местах, хорошо обдуваемых ветрами. Это увеличивает высоту выброса дыма и газов, а, следовательно, и их разбавление.

Инвентаризация выбросов

В процессе разработки норм ПДВ (ВСВ) производится специальная процедура инвентаризация выбросов – систематизация сведений о наличии и распределении источников на территории предприятия, количестве и составе выбросов.

При инвентаризации учитывается комплекс параметров:

мощность (интенсивность) выброса (г/сек, т/год);

высота, размер и конфигурация устья источника;

расход и температура газовоздушной смеси в устье источника;

расположение источника на площадке, фиксируемое на карте-схеме (ситуационном плане) в заданной системе координат.

Учету подлежат все вредные вещества, содержащиеся в отходящих газах (технологических выбросах), аспирационном воздухе (вентиляционные выбросы), а также выбросы транспортных средств.

При инвентаризации выбросов вредных веществ в атмосферный воздух допускается использование, как прямых инструментальных измерений, так и расчетные методы по методикам, утвержденным контролирующими органами в установленном порядке.

Расчет ПДВ

Совершенствование технологических процессов, применение высокоэффективных систем газоочистки позволяют в значительной мере уменьшить размеры промышленных выбросов в атмосферу. В то же время полностью уловить пуле- и газообразные примеси в отходящих газах не удается. Для того, чтобы концентрация вредных веществ в приземном слое не превышала ПДК, пылегазовые выбросы подвергают рассеиванию в атмосфере через высокие трубы. На рис. 26 показано распределение концентрации вредных веществ в атмосфере над факелом организованного высокого источника выброса. По мере удаления от трубы в направлении распространения промышленных выбросов концентрация вредностей в приземном слое атмосферы сначала нарастает, достигает максимума (на расстоянии хм) и затем медленно убывает, что позволяет говорить о наличии трех зон неодинакового загрязнения атмосферы: зона переброса факела выбросов, характеризующаяся относительно невысоким содержанием вредных веществ в приземном слое атмосферы; зона задымления – зона максимального содержания вредных веществ, расположенная на расстоянии хм от источника, и зона постепенного снижения уровня загрязнения.

хм

Рис. 26. Распределение концентрации вредных веществ в атмосфере от организованного высокого источника выброса

Выше было показано, что для расчета ПДВ проводится инвентаризация выбросов загрязняющих веществ в атмосферу. На основании данных инвентаризации устанавливаются фоновые концентрации (Сср) для конкретного источника выбросов. Затем производится расчет рассеивания вредных веществ в атмосфере и установление нормативов ПДВ, которые считаются одним из первых природоохранных мероприятий. Инвентаризация выбросов на предприятии должна проводиться не реже 1 раза в пять лет, а при необходимости и чаще.

При расчете необходимо знать следующие значения:

- коэффициент неровности местности (η) (η = 1 для ровной местности);

- коэффициент, определяющий влияние осаждения примесей в атмосфере (КF или по другому он обозначается F );

- предельно допустимые концентрации вредных примесей (СПДК).

Расчет ПДВ начинается с определения допустимой концентрации вредных примесей (СД) в приземном слое атмосферы:

СД = СПДК – Сср, мг/м3. (48)

Далее для установления величины коэффициента n, учитывающего условия выхода газовоздушной смеси из устья источника выброса определяют величину параметра νм :

![]() ,

(49)

,

(49)

где Н – высота источника, м;

Q – объем выбрасываемой газовоздушной смеси, м3/сек;

ΔТ – разность между температурой выбрасываемой газовоздушной смеси и температурой окружающего воздуха, оС;

Значение этого коэффициента: при vм ≥ 2, n =3;

при

0,3 ≤ vм

≤ 2, ![]() ;

(50)

;

(50)

при vм ≤ 0,3, n = 1.

Предельно допустимый выброс загрязняющих веществ из конкретного источника отходящих газов определяется по формуле:

![]() ,

г/с;

(51)

,

г/с;

(51)

а концентрацию вредного вещества в устье источника – по формуле:

![]() ,

г/м3,

(52)

,

г/м3,

(52)

где А – коэффициент температурной стратификации атмосферы (для Свердловской области А = 160);

КF или F – коэффициент оседания веществ в атмосфере (для пыли F = 3, для газов F=1);

m, n – коэффициенты, учитывающие условия выхода газовоздушной смеси из устья источника выброса (диаметр и высота устья, температура и скорость выхода газовоздушной смеси).

Установление санитарно-защитной зоны вокруг предприятия

Следующим природоохранным мероприятием является установление санитарно-защитной зоны (СЗЗ)вокруг предприятия. Согласно СНиП и СанПиН, санитарно-защитные зоны следует создавать вокруг всех промышленных предприятий, выбрасывающих вредные вещества в атмосферу, в том числе и общественного производства.СЗЗ – благоустроенная или озелененная территория, отделяющая площадку предприятия, являющегося источником загрязнения атмосферы, шумовых, радиационных и прочих воздействий, от жилой и общественной застройки. Размеры ее устанавливаются с учетом санитарной классификации предприятий, расчетов загрязнения атмосферы и других факторов. Санитарная классификация приведена в Санитарных правилах и нормах – СанПиН 2.2.1/2.1.1567-96. Нормами установлено 5 классов предприятий и соответственно 5 размеров нормативных СЗЗ: 1 класс – 2000 м; П класс – 1000 м; Ш класс – 500 м; 1У класс – 300 м; У класс – 100 м.

Размеры СЗЗ должны проверяться расчетом загрязнения атмосферы (расчет рассеивания вредных веществ в атмосфере) с учетом перспективы развития предприятия и фактического загрязнения атмосферного воздуха. Полученные таким образом размеры расчетной СЗЗ должны уточняться отдельно для различных направлений ветра в зависимости от результатов расчета и среднегодовой розы ветров района.

Определение расчетной санитарно-защитной зоны

Приземная концентрация загрязняющих веществ в атмосфере, создаваемая источником выбросов на предприятии рассчитывается по формуле:

С = СмS1 , (53)

где См – максимальное значение приземной концентрации вредного вещества при выбросе газовоздушной смеси из одиночного точечного источника, мг/м3

См

=

![]() ,

(54)

,

(54)

Где А – коэффициент температурной стратификации атмосферы (для Свердловской области А = 160);

М – мощность выброса, г/с;

F – коэффициент оседания веществ в атмосфере (для пыли F = 3, для газов F=1);

m, n – коэффициенты, учитывающие условия выхода газовоздушной смеси из устья источника выброса (диаметр и высота устья, температура и скорость выхода газовоздушной смеси);

η – коэффициент рельефа местности (для равнины равен 1);

Н – высота источника, м;

Q – объем выбрасываемой газовоздушной смеси, м3/сек;

ΔТ – разность между температурой выбрасываемой газовоздушной смеси и температурой окружающего воздуха, оС;

S1 – безразмерный коэффициент, определяемый в зависимости от соотношения х/хм и коэффициента F:

S1 = 1,13 /[ 0,13 (х/хм)2 + 1], (55)

где х – расстояние от источника выброса, м;

хм - расстояние от источника выбросов, на котором приземная концентрация достигает максимального значения, м. Оно определяется по формуле:

хм

=

![]() ,

(56)

,

(56)

где k = 4,95 vм при vм ≤ 2,

k

= 7![]() при

vм

> 2

при

vм

> 2

![]() .

(57)

.

(57)

Преобразовав формулу (54), можно определить расстояние х, равное величине СЗЗ, на котором в приземном слое атмосферы будет достигаться равенство С = ПДКжилой зоныпо определяемым загрязняющим веществам. Величины ПДК по газу и пыли можно определить по данным таблицы 1 или по справочным литературным данным.

На основании полученных расчетных данных можно определить класс опасности предприятия, сравнив их с данными СанПиН 2.2.1/2.1.1567-96.

Корректировка санитарно-защитной зоны по розе ветров

Полученные размеры СЗЗ уточняются отдельно для различных направлений ветра в зависимости от среднегодовой розы ветров района по формуле

L = L0 P/P0 , (58)

где L – уточненный размер СЗЗ в направлении, противоположном розе ветров, м;

L0 – нормативный размер СЗЗ, полученный по данным СанПиН 2.2.1/2.1.1567-96, м;

Р – среднегодовая повторяемость рассматриваемого направления ветра, %;

Р0 – повторяемость направлений ветров при круговой розе ветров (при восьмирумбовой розе ветров Р0 = 100:8 = 12,5 %).

Построение санитарно-защитной зоны предприятия

Для построения СЗЗ необходим ситуационный план предприятия. Для этого на листе бумаги (лучше на миллиметровой формата А 4) необходимо нарисовать предприятие (лучше кубиками). В левом верхнем углу чертежа приводится роза ветров.

При обосновании величины СЗЗ первоначально на ситуационном плане отмечают:

- нормативные границы СЗЗ вокруг каждого источника выброса предприятия и определяют общую границу санитарной зоны;

- уточненные границы СЗЗ в зависимости от розы ветров (при этом необходимо учитывать, что величина уточненной санитарно-защитной зоны противоположна рассматриваемому направлению ветра).

СЗЗ определяется как итог наложения обеих линий.

Расчет высоты трубы для рассеивания газовоздушных выбросов

Зачастую при реконструкции предприятия возникают проблемы, связанные с рассеиванием загрязняющих веществ в атмосфере: имеющиеся мощности по очистке отходящих газов не гарантируют ПДВ, расчетная величина СЗЗ больше, чем расстояние от предприятия до жилой зоны и другие проблемы. Для их решения необходима установка дорогостоящего комплекса по очистке отходящих газов либо переход на другую технологию. Но есть более простое решение – это увеличение высоты трубы для рассеивания выбросов. Это может гарантировать достижение ПДВ, предприятие по классу опасности становится менее опасным, и санитарно-защитная зона предприятия может быть уменьшена.

В основу методики расчета необходимой минимальной высоты положено то, что величина наибольшей концентрации каждого вредного вещества в приземном слое атмосферы не должна превышать максимально разовую предельно допустимую концентрацию данного вредного вещества в атмосферном воздухе, т.е. См = ПДКмакс разовая. Учитывая это равенство по формуле (54) можно определить Нмин.

Для рассеивания выбросов в атмосфере используют не только высокие трубы, но и дефлекторы. В первом случае это трубы ТЭЦ, котлоагрегатов и других производств высотой от 25 до 60-70 м. Во втором случае это труба-дефлектор над крышей здания, высота которой составляет 1,5-2 м.

Расчет отводимого тепла из рабочей зоны печи

Для обеспечения нормальных условий в рабочей зоне около печи требуется обеспечить удаление продуктов сгорания из воздуха помещения и избытка тепла.

Летучие продукты термообработки удаляются из рабочей зоны через индивидуальный зонт, установленный непосредственно в верхней части печи. Для расчета размера зонта требуется определить количество воздуха, которое необходимо удалить из помещения через данный зонт. Живое сечение зонта F в м2, определяется по формуле:

F=![]() ,

(58)

,

(58)

где Y – количество воздуха, подлежащего удалению из помещения, м3/ч;

V – скорость воздушного потока над аппаратом, м/с.

Объем воздуха для удаления по формуле:

Y=![]() ,

(59)

,

(59)

где

![]() - суммарные тепловыделения от печи и

двигателей, Вт;

- суммарные тепловыделения от печи и

двигателей, Вт;

где

![]() - объемный вес воздуха, кг/м3;

- объемный вес воздуха, кг/м3;

с – теплоемкость воздуха, с=1005 Дж/кг*град;

![]() Т

– разность температур поверхности

аппарата и окружающей среды, 0С.

Т

– разность температур поверхности

аппарата и окружающей среды, 0С.

Суммарные тепловые выделения равны:

![]() нагр+Qэл.дв.,

(60)

нагр+Qэл.дв.,

(60)

где Qнагр – теплота, выделяемая печью, Вт;

Qэл.дв. – теплота, выделяемая электродвигателями аппарата, Вт.

Теплота, выделяемая печью, определяется по формуле:

Q

=

![]() з,

(61)

з,

(61)

где

![]() -

суммарная мощность нагревателей, Вт;

-

суммарная мощность нагревателей, Вт;

kз – коэффициент загрузки, kз=0,8.

Теплота, выделяемая электродвигателями, определяется по формуле:

Qнагр=![]() *kз*

kод*

*kз*

kод*![]() ,

(62)

,

(62)

где

![]() -

суммарная мощность электродвигателей,

Вт;

-

суммарная мощность электродвигателей,

Вт;

kод – коэффициент одновременности, kод=1;

![]() -

КПД двигателя.

-

КПД двигателя.

Лекция 11. Методы очистки отходящих газов от аэрозолей

План лекции:

1. Классификация методов очистки отходящих газов.

2. Механические методы очистки с использованием гравитационных и центробежных сил, методы фильтрации.

3. Промывные, электростатические, адсорбционные, каталитические и термические методы очистки газов.

Классификация методов очистки отходящих газов

Главным методом достижения ПДК является метод «высоких труб», когда из рабочей зоны воздух откачивается вытяжной вентиляцией и без очистки выбрасывается в атмосферу через трубу определенной высоты. Но атмосфера в данном случае от вредных выбросов не очищается. Конечно, за счет химических процессов, происходящих в атмосфере часть этих загрязнителей нейтрализуется. Другие же скапливаются в атмосфере, а потом оседают или в виде дождей выпадают на землю и на наши головы, загрязняя водные объекты.

Но существуют и активные методы очистки газов. Они подразделяются на:

1. Механические (физические) методы:

Очистка в сухих механических пылеуловителях

Очистка в мокрых пылеуловителях

Очистка газов в фильтрах

Промывные (абсорбционные) методы

Электростатический метод – электрофильтры

Адсорбционные методы

Каталитические методы

Термические методы

Основные меры защиты атмосферы от загрязнения промышленными пылями и туманами предусматривают широкое использование пыле- и туманоулавливающих аппаратов и систем. Исходя из современной классификации пылеулавливающих систем, основанной на принципиальных особенностях процесса очистки, пылеочистное оборудование можно разделить на четыре группы: сухие пылеулавители, мокрые пылеулавители, электрофильтры и фильтры. Пылеулавители различных типов используют при повышенных концентрациях примесей в воздухе. Фильтры используются для тонкой очистки воздуха с концентрацией примесей менее 100 мг/м3. Если требуется тонкая очистка воздуха при высоких начальных концентрациях примесей, то очистку ведут в системе последовательно соединенных пылеуловителей и фильтров.

Сухие пылеулавители

К сухим пылеулавителям относятся все аппараты, в которых отделение частиц примесей от воздушного потока происходит механическим путем за счет сил гравитации, инерции, Кариолиса. Конструктивно сухие пылеулавители разделяют на пылеосадительные камеры, циклоны, ротационные, вихревые, радиальные, жалюзные пылеулавители и др.

Наиболее просты по конструкции и в эксплуатации пылеосадительные камеры, в которых частицы пыли отделяются от газового потока под действием сил тяжести (рис. 27). Главное предназначение аппарата очистки – обеспечение определенного времени пребывания газового потока в обособленном пространстве и непрерывного отведения осевшей пыли из камеры улавливания. Основные трудности очистки газов с помощью осадительных камер обусловлены полидисперсностью пылей, размеры частиц которых распределяются по закону нормального распределения. В этих условиях экономически приемлемым может быть выделение с помощью этих аппаратов крупных частиц с размером не менее 25-50 мкм. Часто при этом степень очистки не превышает 40-50%, что приводит к необходимости использовать более совершенные конструкции аппаратов механической очистки газов.

Рис. 27. Пылесадительные камеры:

а – простейшая камера; б – камера с перегородками; в – многополочная камера; 1 – корпус; 2 – бункеры; 3 – перегородки;4 – полка.

Широкое применение для сухой очистки газов получили циклоны различных типов (рис. 27). Газовый поток вводится в циклон через патрубок 2 по касательной к внутренней поверхности корпуса 1 и совершает вращательно-поступательное движение вдоль корпуса к бункеру 4. Под действием центробежной силы частицы пыли образуют на стенке циклонов пылевой слой, который вместе с частью газа попадает в бункер. Отделение частиц пыли от газа, попавшего в бункер, происходит за счет поворота газового потока в бункере на 180о. Освободившись от пыли, газовый поток образует вихрь и выходит из бункера, давая начало вихрю газа, покидающему циклон через выхлопную трубу 3. Для нормальной работы циклона необходима герметичнойсть бункера. Если бункер негерметичен, то за счет подсоса наружного воздуха происходит вынос пыли с потоком через выходную трубу.

Рис. 27. Конструкция циклона:

1 – корпус; 2 – патрубок для ввода газового потока; 3 – выходная труба для очищенного газа; 4 – бункер для сбора пыли.

Для очистки газов от пыли с успехом применяются цилиндрические (ЦН-11, ЦН-15, ЦН-15У, ЦН-24) и конические (СК-ЦН-34, СК-ЦН-34М, СДК-ЦН-33) циклоны, разработанные институтом НИИОГАЗ.

Расчет циклонов ведется методом последовательных приближений в следующем порядке:

1.Задаваясь типом циклона, определяют оптимальную скорость газа wопт в сечении циклона диаметром D по данным таблицы 8.

Таблица 8

Оптимальные скорости газа для различных типов циклонов

|

Тип циклона |

ЦН-24 |

ЦН-15У |

ЦН-15 |

ЦН-11 |

СДК-ЦН-33 |

СК-ЦН-34 |

СК-ЦН-34М |

|

wопт, м/с |

4,5 |

3,5 |

3,5 |

3,5 |

2,0 |

1,7 |

2,0 |

2.Вычисляют диаметр циклона по формуле:

D = √ 4Q/(π wопт), м, (63)

где Q – объемный расход воздуха через циклон, м3/ч.

3.По выбранному диаметру циклона находят действительную скорость движения газа в циклоне:

w = 4Q / π n D2 , м/с, (64)

где n – число циклонов.

Действительная скорость в циклоне не должна отклоняться от оптимальной более чем на 15%.

4.Определяют коэффициент гидравлического сопротивления:

ζ = k1 k2 ζ500 , (65)

где k1 – поправочный коэффициент на диаметр циклона,

k2 – поправочный коэффициент на запыленность газов,

ζ500 – коэффициент гидравлического сопротивления одиночного циклона диаметром 500 мм.

Эти коэффициенты определяются по специальным таблицам, например, приведенным в учебнике под редакцией С.В.Белова.

5.Гидравлическое сопротивление циклона (∆р) вычисляют как разность давлений воздушного потока на входе (рвх) и на выходе (рвых) из аппарата:

∆р = ζ ρ w2/2, (66)

где ρ и w – плотность и скорость воздуха в расчетном сечении аппарата.

6.Эффективность очистки газа в циклоне определяется по формуле:

η = 0,5 [1 + Ф(х)], (67)

где Ф(х) – табличная функция от параметра х, определенного по методике учебника С.В.Белова.

Кроме циклонов в настоящее время разработаны ротационные, вихревые, радиальные и жалюзийные пылеулавители. Расчет этих пылеулавителей и рассмотрение конструктивных особенностей выходят за рамки стандарта специальности 656600 «Инженерная защита окружающей среды».

Мокрые пылеулавители

Аппараты мокрой очистки газов имеют широкое распространение, так как характеризуются высокой эффективности очистки от мелкодисперсных пылей с диаметром менее 1,0 мкм, а также возможностью очистки от пыли горячих и взрывоопасных газов. Одноко мокрые пылеулавители обладают рядом недостатков, что ограничивает область их применения: образование в процессе очистки шлама, что требует специальных систем для его переработки; вынос влаги в атмосферу и образование отложений в отводящих газоотходах при охлаждении газов до точки росы; необходимость создания оборотных систем подачи воды в пылеулавитель.

Аппараты мокрой очистки работают по принципу осаждения частиц пыли либо на поверхности капель жидкости, либо на поверхность пленки жидкости. Осаждение частиц пыли на жидкость происходит под действием сил инерции и броуновского движения. Кроме этих основных сил на процесс осаждения влияют турбулентная диффузия, взаимодействие электрически заряженных частиц, процессы конденсации, испарения и др. Во всех случаях очистки газов в мокрых пылеулавителях важным фактором является смачиваемость частиц жидкостью (чем лучше смачиваемость, тем эффективнее процесс очистки).

Конструктивно мокрые пылеулавители разделяют на скрубберы Вентури, форсуночные и центробежные скрубберы, аппараты ударно-инерционного типа, барботажно-пенные аппараты и др.

Среди аппаратов мокрой очистки с осаждением частиц пыли на поверхности капель наибольшее практическое применение нашли скрубберы Вентури (рис. 28). Основная часть скруббера – сопло Вентури, в конфузорную часть которого подводится запыленный поток газа и через центробежные форсунки 1 жидкость на орошение. В конфузорной части сопла (в горловине) 2 происходит разгон газа от входной скорости (15-20 м/с) до скорости в узком сечении сопла 60-150 м/с и более. Процесс осаждения частиц пыли на каплях жидкости обусловлен массой жидкости, развитой поверхностью капель и высокой относительной скоростью частиц жидкости и пыли в конфузорной части сопла. Эффективность очистки в значительной мере зависит от равномерности распределения жидкости по сечению конфузорной части сопла. В диффузорной части (камере смешения) 3 сопла поток тормозится до скорости 15-20 м/с и подается в каплеулавитель (камеру разделения) 4. Каплеулавитель обычно выполняют в виде прямоточного циклона или скруббера ВТИ. Скруббер Вентури обеспечивает эффективность очистки 96-98% аэрозолей и более при начальной концентрации примесей 100 г/м3. Удельный расход воды на орошение при этом составляет 0,4-0,6 л/м3.

Рис. 28. Скруббер Вентури:

1 – сопло; 2 – горловина; 3 – камера смешения; 4 – камера разделения.

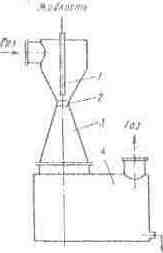

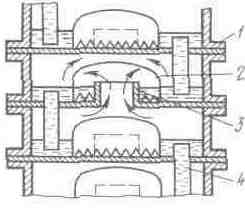

Одним из удачных конструктивных решений совместной компоновки скруббера Вентури и каплеулавителя служит конструкция (рис. 29) коагуляционно-центробежного мокрого пылеулавителя (КЦМП). Сопло Вентури 1 установлено в корпусе циклона 2, а для закручивания воздуха используется специальный закручиватель 3. Промышленные КЦМП работают при скоростях в узком сечении трубы Вентури 40-70 м/с, удельных расходах воды на орошение 0,1-0,5 л/м3 и имеют габариты на 30% меньше, чем скрубберы Вентури.

Рис. 29. Коагуляционно-центробежный мокрый пылеулавитель:

1 – сопло Вентури; 2 – корпус циклона; 3 – закручиватель потока.

Скрубберы Вентури широко используются в системах очистки газов от туманов. Эффективность очистки воздуха от тумана со средним размером частиц около 0,3 мкм достигает 99,9%, что сравнимо с высокоэффективными фильтрами.

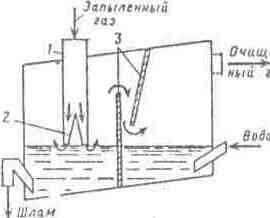

В некоторых конкретных случаях процесс очистки может быть значительно рационализирован путем избирательного усиления действия физических факторов. Например, при улавливании крупнодисперсной пыли хорошие результаты можно получить при использовании газопромывателей ударно-инерционного действия. На рис. 30 приведена схема скруббера Дойля, в котором акцент делается на преимущественное использование сил инерции улавливаемых частиц. Конструктивно это решается путем организации лобового удара струи газа о зеркало жидкости с резким изменением направления газового потока, а также путем использования перегородок.

Рис. 30. Скруббер Дойля:

1 – подводящая запыленный газ труба; 2 – конус; 3 – перегородки.

В нижней части подводящей трубы 1 (рис. 30) установлены конусы 2 для увеличения скорости выходящего газа до 35-55 м/с. Разогнанные таким способом частицы пыли отбрасываются силой инерции на периферию газовой струи и захватываются жидкостью. Дополнительным положительным эффектом является частичное дробление жидкой фазы газовым потоком с улавливанием затем образующихся капель перегородками 3. Аэродинамическое сопротивление таких аппаратов составляет 500-4000 Па. Однако повышенное сопротивление компенсируется высокой производительностью этих аппаратов и малым удельным расходом промывной жидкости (в среднем 0,12 л/м3). В целом же инерционные газопромыватели эффективны для улавливания крупных частиц, и поэтому используются чаще всего для предварительной очистки газов.

Разновидностью аппаратов для улавливания пыли осаждением на каплях жидкости является форсуночные скрубберы (рис. 31,а). Запыленный газовый поток поступает в скруббер по патрубку 3 и направляется на зеркало воды, где осаждаются наиболее крупные частицы пыли. Газовый поток и мелкодисперсная пыль, распределяясь по всему сечению корпуса 1, поднимается в верх навстречу потоку капель, подаваемых в скруббер через форсуночные пояса 2. Удельный расход воды в форсуночных скрубберах 3-6 л/м3, гидравлическое сопротивление аппарата до 250 ПА при скоростях движения потока газа в корпусе скруббера 0,7-1,5 м/с.

а б

Рис. 31. Форсуночный (а) и центробежный (б) скрубберы:

1 – корпус; 2 – форсуночный пояс; 1 – сопло; 2 – пленка жидкости;

3 – патрубок для ввода газа. 3 – корпус аппарата; 4 – бункер;

5 – вводный патрубок.

В тех случаях, когда требуется очистка небольших масс горячих газов от загрязнений с размером частиц более 15-20 мкм, можно применять простейшие оросительные устройства, которые выполняются в виде ряда форсунок, встроенных в газоход. Удельный расход воды в таких системах выбирается равным 0,1-0,3 л/м3. Скорость газового потока в газоходе в целях исключения интенсивного каплеуноса не должна превышать 3 м/с.

В аппаратах центробежного типа (рис. 31, б) частицы пыли отбрасываются на пленку жидкости 2 центробежными силами, возникающими при вращении газового потока в аппарате за счет тангенсального расположения входного патрубка 5 в корпусе аппарата. Пленка жидкости толщиной не менее 0,3 мм создается подачей воды через сопло 1 и непрерывно стекает вниз, увлекая в бункер 4 частицы пыли. Эффективность очистки газа от пыли в аппаратах такого типа зависит главным образом от диаметра корпуса аппарата 3, скорости газа во вводном патрубке и дисперсности пыли.

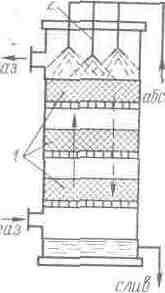

К мокрым пылеулавителям относятся барботажно-пенные пылеулавители с провальной (рис. 32, а) и переливной решетками (рис. 32, б). В таких аппаратах газ на очистку поступает под решетку 3, проходит через отверстия в решетке и, барботируя через слой жидкости и пены 2, очищается от частиц пыли за счет осаждения частиц на внутренние поверхности газовых пузырей. Режим работы аппаратов зависит от скорости подачи воздуха под решетку. При скорости до 1 м/с наблюдается барботажный режим работы аппарата. Дальнейший рост скорости газа в корпусе 1 аппарата до 2-2,5 м/с сопровождается возникновением пенного слоя над жидкостью, что приводит к повышению эффективности очистки газов и бразгоуноса из аппарата. Современные барботажно-пенные аппараты обеспечивают эффективность очистки газов от мелкодисперсной пыли около 95-96% при удельных расходах воды 0,4-0,5 л/м3.

|

|

|

Рис. 32. Барботажно-пенный пылеулавитель с провальной (а) и переливной (б) решетками:

1 – корпус аппарата; 2 – жидкость и пена; 3 – решетка.

Электрофильтры

Электрическая очистка – один из наиболее совершенных видов очистки газов от взвешенных частиц пыли и тумана. Этот процесс основан на ударной ионизации газов в зоне коронирующего разряда, передаче заряда ионов частицам примесей и осаждении последних на осадительных и коронирующих электродах. Между ними создается электрическое поле высокого напряжения (30-100 кВ). Поскольку коронизирующие электроды изготавливаются из относительно тонких стержней, то около них создается поле высокой напряженности, вызывающее интенсивную ионизацию газовых молекул. Этот процесс и вызывает образование вокруг электродов светящейся короны. Под действием электрического поля, заряженные аэрозольные частицы движутся от коронизирующего электрода к осадительному и прилипают к нему, отдавая свой заряд.

Ударная ионизация газа протекает устойчиво лишь в неоднородном электрическом поле, характерном для цилиндрического конденсатора (рис. 33). В зазоре между коронирующим 1 и осадительным электродами создается поле убывающей напряженности с силовыми линиями 3, направленными от осадительного к коронирующему электроду или наоборот. Напряжение к электродам подается от выпрямителя 4.

Рис. 33. Схема расположения электродов в электрофильтре:

1 – коронирующий электрод; 2 – осадительный электрод; 3 – силовые линии электрического поля в электрофильтре; 4 – выпрямитель.

Изменение силы тока между электродами по мере роста напряжения показано на рис. 34. Критическое напряжение на электродах, при котором возникает коронный разряд, определяется соотношением:

Uкр = Екр R1 lnR2/R1, (68)

где R2 и R1 – радиусы коронирующего и осадительного электродов,

Екр – критическая напряженность электрического поля, В/м.

Величина критической напряженности определяется экспериментально или по эмпирическим формулам Пика. Для коронирующего электрода положительной полярности

Екр = 3,37(β + 0,0242 √ β/ R1) 106 , (69)

а для коронирующего разряда отрицательной полярности

Екр = 3,04(β + 0,0311 √ β/ R1) 106 , (70)

где β – поправка на плотность газов в рабочих условиях, определяемая по уравнению:

β = [(рокр ± рr) 293] / [1,013.106 (273 + t)], (71)

где рокр – давление окружающей среды, Па;

рr – разряжение или избыточное давление в газоходе, Па;

t – температура газов, оС.

Рис. 34. Зависимость силы тока от напряженности между электродами.

Электрофильтры используют для тонкой очистки газов от масляных туманов, смолы и пыли в различных отраслях промышленности.

В промышленности используются несколько типовых конструкций сухих типа УГ (унифицированные горизонтальные) и мокрых (типа С) электрофильтров, а также туманоуловители типа УПП.

Рис. 35. Трубчатый электрофильтр:

1 – осадительный электрод; 2 – коронирующий электрод; 3 – рама; 4 – встряхивающее устройство; 5 – изолятор.

Технические характеристики электрофильтров типа УГ и С приведены в таблице 9.

Таблица 9

Техническая характеристика электрофильтров

|

Техническая характеристика |

Тип электрофильтра | |

|

УГ |

С | |

|

Допустимая входная концентрация пыли (УГ) или смолы (С) в газе, г/м3 |

50 |

0,1 |

|

Эффективность очистки, % |

99,9 |

99 |

|

Гидравлическое сопротивление, Па |

150 |

200 |

|

Наибольшая температура газа, оС |

250 |

50 |

|

Удельный расход электроэнергии на очистку 1000 м3/ч газа, кВт.ч |

0,3 |

0,45 |

|

Производительность по газу, тыс. М3/ч |

36-950 |

18-36 |

Эксплуатационные характеристики электрофильтров весьма чувствительны к изменению равномерности поля скоростей на входе в фильтр. При использовании электрофильтров для очистки воздуха от аэрозолей горючих веществ необходимо, чтобы максимальная температура аэрозольной смеси была на 20-25оС ниже температуры вспышки улавливаемой жидкости. Это позволяет устранить возможность воспламенения фильтрата в электроуловителе.

Фильтры

Фильтры широко используются в промышленности для тонкой очистки вентиляционного воздуха от примесей, а также для промышленной и санитарной очистки газовых выбросов.

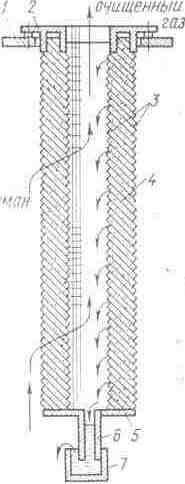

Процесс фильтрования состоит в задержании частиц примесей на пористых перегородках при движении дисперсных сред через них. Принципиальная схема процесса фильтрования в пористой перегородке показана на рис. 36. Фильтр представляет собой корпус 1, разделенный пористой перегородкой (фильтроэлементом) 2 на две полости. В фильтр поступают загрязненные газы, которые очищаются при прохождении фильтроэлемента. Частицы примесей оседают на входной части пористой перегородки, задерживаются в порах, образуя слой пыли 3, и таким образом становятся для вновь поступающих частиц частью фильтровой перегородки, что увеличивает эффективность очистки и перепад давления на фильтроэлементе. Осаждение частиц на поверхности пор фильтроэлемента происходит в результате совокупного действия эффекта касания, а также процессов диффузионного, инерционного и гравитационного осаждения частиц.

|

|

очищенный газ |

Рис. 36. Схема процесса фильтрования:

1 – корпус фильтра; 2 – фильтроэлемент, 3 – слой частиц примесей.

Классификация фильтров основана на типе фильтровой перегородки, конструкции фильтра и его назначения, тонкости очистки и др.

По типу перегородки все фильтры делятся на фильтры: 1) с зернистыми слоями (неподвижные свободно насыпанные зернистые материалы, псевдоожиженные слои); 2) с гибкими пористыми перегородками (ткани, войлоки, волокнистые маты, губчатая резина, пенополиуретан и др.); 3) с полужесткими пористыми перегородками (вязанные сетки, прессованные спирали и стружка и др.); 4) с жесткими пористыми перегородками (пористая керамика, пористые металлы и др.).

По конструктивному признаку воздушные фильтры, выпускаемые в России, делятся на ячейковые (рамочные и каркасные) и рулонные.

Для очистки воздуха в системах вентиляции обычно используют ячейковые фильтры, представляющие собой рамку или каркас с фильтрующими элементами, выполненными из набора металлических сеток (фильтры Река – ФиР). винипластовых сеток (ФяВ), пенополиуретана (ФяП), упругого стекловолокна (ФяУ), войлока и др. Выбор типа фильтрующих материалов зависит от требуемой тонкости очистки, химического состава загрязнителей и условий эксплуатации фильтра. В таблице 10 приведены основные параметры ячейковых фильтров.

Для повышения эффективности очистки можно использовать каркасные фильтры с набивкой каркаса волокнистыми материалами. Одним из фильтров такого типа (ПФ-6) обеспечивается очистка шахтного воздуха с эффективностью 80-85% при начальной запыленности до 3 мг/м3. Гидравлическое сопротивление фильтра составляет 200 Па при производительности 12000 м3/ч.

Таблица 10

Параметры ячейковых фильтров

|

Тип фильтра |

Площадь фильтрования, м2 |

Пылеемкость, г/м2 |

Эффективность очистки, % |

Перепад давления в начале работы, Па |

|

ФяР |

0,22 |

1500 |

менее 80 |

40 |

|

ФяВ |

0,22 |

1500 |

менее 80 |

40 |

|

ФяП |

0,22 |

200 |

менее 80 |

60 |

|

ФяУ |

0,22 |

400 |

менее 80 |

40 |

Недостатком ячейковых фильтров является ограниченный срок службы из-за быстрого засорения ячеек фильтрующего элемента и образования слоя осадка на его входной части, что требует частой смены фильтрующих элементов или их периодической очистки (регенерации). Этот недостаток частично устраняется при использовании рулонных фильтров (рис. 37, а), которые нашли применение для очистки воздуха с концентрацией примесей не более 10 мг/м3. В каркасе 1 такого фильтра устанавливаются подающий 2 и приемный 3 барабаны, на которых укреплена фильтрующая ткань 4 и направляющие ролики 5. Периодическая подача нового участка фильтрующей ткани выполняется автоматически или вручную при достижении максимально допустимого перепада давлений на фильтрующей перегородке (обычно 2-3 начальных давления). Для уменьшения габаритов рулонных фильтров или увеличения их производительности по газу применяют компактные фильтры (рис. 37, б), в которых фильтрующая ткань зигзагообразно поступает через направляющие ролики 5 от подающего к приемному барабану.

|

|

очищенный газ |

Рис. 37. Рулонные фильтры обычного типа (а) и компактные (б):

1 – каркас фильтра; 2 – подающий барабан; 3 – приемный барабан; 4 – фильтрующая ткань; 5 – направляющие ролики.

Наибольшее распространение в промышленности для сухой очистки газовых выбросов от примесей имеют тканевые рукавные фильтры (рис. 38). В корпусе фильтра 2 устанавливается необходимое число рукавов 1, во внутреннюю полость которых подается запыленный газ от входного патрубка 5. Частицы загрязнений за счет ситового и других эффектов оседают в ворсе и образуют пылевой слой на внутренней поверхности рукавов. Очищенный воздух выходит из фильтра через патрубок 3. При достижении определенного перепада давлений на фильтре его отключают от системы и производят регенерацию встряхиванием рукавов с обратной их продувкой сжатым газом. Регенерация осуществляется специальным устройством 4. При очистке ткани удаляется значительная часть пылевого слоя, но внутри ткани между волокнами остается достаточное количество пыли, что обеспечивает высокую эффективность очистки газов в фильтре после его регенерации

3

Рис. 38. Рукавный фильтр:

1 – тканевые рукава; 2 – корпус фильтра; 3 – патрубок для выхода очищенного воздуха; 4 – устройство для регенерации рукавов; 5 – патрубок для ввода загрязненного воздуха.

Для изготовления рукавов применяют различные ткани и войлоки (таблица 11).

Таблица 11

Характеристика тканевых фильтрующих материалов

|

Ткань |

Толщи- на, мм |

Воздухопро- ницаемость при 49 Па, м3/м2.мин |

Термостойкость, оС |

Химическая стабильность в среде | |||

|

при длительном воздействии |

при кратковременном воздействии |

кислот |

щелочей |

раство- рителей | |||

|

Сукно № 2 |

1,5 |

3 |

65-85 |

90-95 |

ОП |

ОП |

Х |

|

Нитрон |

1,6 |

7,5 |

120 |

150 |

Х-У |

У |

Х |

|

Лавсан |

1,4 |

4 |

130 |

160 |

Х |

У-П |

Х |

|

Хлорин №5231 |

1,32 |

7,6 |

65-70 |

80-90 |

ОХ |

ОХ |

У-Х |

|

Стеклоткань ТССНФ |

0,22 |

2,7 |

240 |

315 |

Х |

У-П |

ОХ |

Примечание: ОХ – очень хорошая, Х – хорошая, У – удовлетворительная, П – плохая, ОП – очень плохая.

Туманоуловители

Для очистки воздуха от туманов кислот, щелочей, масел и других жидкостей используются волокнистые фильтры, принцип действия которых основан на осаждении капель на поверхности пор с последующим стеканием жидкости под действием силы тяжести. Осаждение капель на поверхности пор происходит под действием ранее рассмотренных механизмов отделения частиц загрязнителей от газовой фазы на фильтроэлементах.

Туманоуловители делят на низкоскоростные (скорость фильтрации менее 0,15 м/с), в которых преобладает механизм диффузного осаждения капель, и высокоскоростные (скорость фильтрации 2-2,5 м/с), где осаждение происходит главным образом под воздействием инерционных сил.

Фильтрующий элемент низкоскоростного туманоуловителя показан на рис.34. В пространство между двумя цилиндрами 3, изготовленными из сеток, помещается волокнистый фильтроэлемент 4, который крепится через фланец 2 к корпусу туманоуловителя 1. Жидкость, осевшая на фильтроэлементе, стекает на нижний фланец 5 и затем через трубку гидрозатвора 6 и стакан 7 сливается из фильтра. Волокнистые низкоскоростные туманоуловители обеспечивают очень высокую эффективность очистки (до 99,9%) газа от частиц размером менее 3 мкм и полностью улавливают частицы бóльшего размера. Волокнистые слои формируются набивкой стекловолокна диаметром от 7 до 309 мкм или полимерных волокон (лавсан, ПХВ, полипропилен) диаметром от 12 до 40 мкм. Толщина слоя составляет 5-15 см.

|

Туман |

|

Рис. 39. Фильтрующий элемент низкоскоростного туманоуловителя:

1 – корпус; 2 – верхний фланец; 3 – цилиндры из сеток; 4 – волокнистый фильтрующий элемент; 5 – нижний фланец; 6 – гидрозатвор; 7 – стакан.

Высокоскоростные туманоуловители имеют меньшие габариты и обеспечивают эффективность очистки газа от тумана с частицами менее 3 мкм, равную 90-98% при избыточном давлении 1500-2000 Па. В качестве фильтрующей набивки в таких туманоуловителях используют войлоки из полипропиленовых волокон, которые успешно работают в среде разбавленных и концентрированных кислот и крепких щелочей.

На рис. 40 показана конструкция высокоскоростного волокнистого туманоуловителя с цилиндрическим фильтрующим элементом 3, который представляет собой перфорированный барабан с глухой крышкой. В барабане установлен грубоволокнистый войлок 2 толщиной 3-5 мм. Вокруг барабана по его внешней стороне расположен брызгоуловитель 1, представляющий собой набор перфорированных плоских и гофрированных слоев винипластовых лент. Брызгоуловитель и фильтроэлементнижней частью установлены в слой жидкости.

Туман

Рис. 40. Высокоскоростной туманоуловитель:

1 – брызгоуловитель; 2 – грубоволокнистый войлок; 3 – цилиндрический фильтрующий элемент.

Лекция 12. Очистка промышленных выбросов от токсичных газовых примесей

План лекции:

Промывные или мокрые методы очистки газов (адсорбция и хемосорбция)

Адсорбционные, каталитические и термические методы очистки газов

Методы очистки промышленных выбросов от газообразных примесей делятся на четыре группы: промывка выбросов растворителями примеси (метод абсорбции); промывка выбросов растворами реагентов, связывающих примеси химически (метод хемосорбции); поглощение газообразных примесей твердыми активными веществами (метод адсорбции); поглощение примесей путем применения каталитических превращений.

Метод абсорбции

Этот метод заключается в разделении газовоздушной смеси на составные части путем поглощения одного или нескольких газовых компонентов этой смеси поглотителями, называемыми абсорбентами, с образованием раствора. Физическая сущность процесса объясняется пленочной теорией, согласно которой при соприкосновении жидких и газообразных веществ на поверхности раздела фаз образуется жидкостная и газовая пленки. Растворимый в жидкости компонент газовоздушной смеси из-за градиента концентрации проникает путем диффузии сначала через газовую пленку, а затем – сквозь жидкостную и поступает во внутренние слои абсорбента.

Абсорбент выбирают из условия растворимости в ней поглощаемого газа, температуры и парциального давления газа над жидкостью. Для удаления из технологических выбросов таких газов, как аммиак, хлористый и фтористый водород, целесообразно применять в качестве поглотительной жидкости воду, так как растворимость их в воде составляет сотни граммов на 1 кг Н2О. При поглощении же сернистого ангидрида или хлора расход воды будет значительным, так как растворимость их составляет сотые доли граммов на 1 кг воды. Поэтому для поглощения этих веществ применяют другие жидкости или другие методы, например, адсорбцию для концентрирования газа и каталитические методы для перевода их в концентрированные кислоты, например, серную. В некоторых специальных случаях вместо воды применяют водные растворы таких химических веществ, как серная кислота (для улавливания водяных паров), вязкие масла (для улавливания ароматических углеводородов из коксового газа) и др.

Применение абсорбционных методов очистки, как правило, связано с использованием схем, включающих узлы абсорбции и десорбции. Десорбция растворенного газа (или регенерация растворителя) проводится либо снижением общего давления примеси, либо повышением температуры, либо использованием обоих приемов одновременно.

В зависимости от конкретных задач применяются абсорберы различных конструкций: пленчатые, насадочные, трубчатые и др. Наибольшее распространение получили скрубберы, представляющие собой насадку 1, размещенную в полости вертикальной колонны (рис. 41.). В качестве насадки, обеспечивающей большую поверхность контакта с жидкостью, обычно используют кольца Рашига, кольца с перфорированными стенками и др. Материалы для изготовления насадки (керамика, фарфор, уголь, пластмассы, металлы) выбираются исходя из соображений антикоррозионной устойчивости. Орошение колонн абсорбентом осуществляется при помощи одного или нескольких разбрызгивателей 2.

|

очищенный газ |

|

Рис. 41. Орошаемый скруббер-абсорбер с насадкой:

1 – насадка; 2 – разбрызгиватель.

Большое распространение получили башни с колпачковыми тарелками (рис. 42), в которых вместо насадки установлено несколько тарелок 1. Каждая тарелка снабжена колпачками 2 с зубчатыми краями, патрубками 3 и переливными трубками 4. Абсорбент в этих аппаратах стекает от тарелки к тарелке по переливным вертикальным трубкам. Очищенный газ движется снизу вверх, барботируя через слой жидкости. При прохождении между зубцами колпачков газ разбивается на множество струек и пузырьков, в результате чего образуется большая поверхность соприкосновения взаимодействующих веществ.

Рис. 42. Схема тарельчатого абсорбера:

1 – тарелки; 2 – колпачки; 3 – патрубки; 4 – переливные трубки.

В качестве абсорберов могут использоваться и такие устройства, как мокрые скрубберы Вентури, центробежные скрубберы и др.

Расчет абсорбера состоит в определении объемного расхода поглотительной жидкости Qж, необходимой поверхности F соприкосновения газа с жидкостью и параметров вспомогательной аппаратуры (мощность насосов, размер баков и т.п.).

Объемный расход поглотительной жидкости рассчитывают из уравнения материального баланса процесса абсорбции – масса поглощаемого компонента m, которая удалена из очищаемого газа, должна быть равна массе этого компонента, которая перешла в жидкость:

m = Qг(Y1 – Y2) = Qж(Х2 – Х1), (72)

где Qг – объемный расход очищаемого газа, м3/с;

Х1 и Х2– начальная и конечная концентрации газообразного компонента в поглотительной жидкости, г/м3;

Y1 и Y2 - начальная и конечная концентрации поглощаемого газообразного компонента в очищаемом газе, г/м3.

Необходимая поверхность соприкосновения газа с жидкостью вычисляется по формуле:

F = 103 m /(ka ∆рср), (73)

где ka – коэффициент абсорбции (коэффициент массопередачи), определяемый по справочникам, кг/(м2.ч.Па);

∆рср – средняя движущая сила абсорбции, Па.

Метод хемосорбции

Он основан на поглощении газов и паров твердыми или жидкими поглотителями с образованием малолетучих или малорастворимых соединений. Большинство реакций, протекающих в процессе хемосорбции, являются экзотермическими и обратимыми, поэтому при повышении температуры раствора образующееся химическое соединение разлагается с выделением исходных элементов. Поглотительная способность хемосорбента почти не зависит от давления, поэтому хемосорбция более выгодна при небольших концентрациях вредностей в отходящих газах.

Примером хемосорбции может служить очистка от сероводорода с использованием мышьяковощелочного раствора:

Na4As2S5O2 +H2S = Na4As2S6O +H2O

Регенерация раствора проводится окислением продукта кислородом, содержащимся в очищаемом воздухе:

Na4As2S6O + 1/2O2 = Na4As2S5O2 + S2

В этом случае в качестве побочного продукта получается сера.

От сероводорода можно очищать газ и с применением раствора едкого натра. Получаемый при этом гидросульфид натрия можно использовать для очистки сточных вод от металлов:

H2S + NaOH = NaHS + H2O

На мокром улавливании основано также производство некоторых редких металлов, таких как индий, кадмий, и др. В данном случае, например, при производстве цинка индий переходит в возгоны, т.е. в газ, который затем улавливается как в дистиллировочном аппарате. Эти возгоны собирают, которые затем служат полупродуктом для производства металла.

Но мокрые способы очистки газов имеют и недостатки. При очистке получают разбавленные растворы и шламы, которые затем нужно куда-то утилизировать. Кроме этого из-за высокой коррозионной активности газов и полученных растворов оборудование приходится делать в коррозиостойком исполнении и по возможности герметичным, что удорожает стоимость этого оборудования.

Адсорбционные методы

Адсорбция – диффузионный процесс, в котором происходит взаимодействие между газом и поверхностью твердых тел. Адсорбционные методы используют для очистки газов с невысоким содержанием газообразных и парообразных примесей. Различают физическую и химическую адсорбцию (хемосорбцию).

В качестве адсорбентов используют пористые материалы синтетического и природного происхождения с высокоразвитой внутренней поверхностью:

активные угли;

селикагели – гидратированные аморфные кремнеземы (SiO2 .nH2O);

алюмогель – активный оксид алюминия (Al2O3 .nH2O), получаемый прокаливанием различных гидроксидов алюминия;

цеолиты – алюмосиликаты, содержащие в своем составе оксиды щелочных и щелочно-земельных металлов;

иониты - высокомолекулярные соединения.

Регенерацию насыщенных адсорбентов осуществляют либо нагревом насыщенного адсорбента до температуры, превышающей рабочую, либо продувкой его паром или горячим газом.

Основные закономерности, протекающие при адсорбции газов, носят те же закономерности, что и для жидкости. Эти закономерности были рассмотрены ранее, поэтому в данной части на них останавливаться не будем.

Конструктивно адсорберы выполняются в виде вертикальных, горизонтальных либо кольцевых емкостей, заполненных пористым адсорбентом, через который фильтруется поток очищаемого газа. Фильтрация газа происходит через неподвижный (адсорберы периодического действия) или движущийся слой адсорбента. Наибольшее распространение получили адсорберы периодического действия, в которых период контактирования очищаемого газа с твердым адсорбентом чередуется с периодом регенерации адсорбента.

На рис. 43 представлена схема адсорбционной установки для удаления SO2 из горячего топочного газа. Основным агрегатом установки служит адсорбер 1, который заполнен древесным активированным углем. Горячий топочный газ проходит теплообменник 2, подогревает воздух, поступающий в топку, и подается в нижнюю часть адсорбера, где при температуре 150-200оС происходит улавливание сернистого газа. Очищенный дымовой газ выбрасывается в атмосферу через дымовую трубу. Адсорбент после насыщения переходит в десорбер 5, где с помощью подогревателя 3 поддерживается температура 300-600оС. Богатый оксидом серы газ выводится из десорбции и может быть направлен на получение серной кислоты каталитическим методом. Регенерированный адсорбент поступает в бункер 4 и затем с помощью ковшового элеватора поступает в верхнюю часть адсорбера.

Рис. 43. Адсорбционная установка для удаления оксида серы из горячего топочного газа:

1 – адсорбер; 2 – теплообменник; 3 – подогреватель; 4 – бункер; 5 – десорбер.

Методы каталитической очистки газов. Суть каталитических процессов газоочистки заключается в химическом преобразовании подлежащих обезвреживанию примесей в другие продукты в присутствии специальных катализаторов, роль которых сводится к увеличению скорости химических взаимодействий. Катализатор обеспечивает взаимодействие на его поверхности преобразуемых веществ, образование промежуточных поверхностных соединений катализатора и реагирующих веществ с последующим формированием продуктов катализа и восстановлением поверхности катализатора. В качестве катализаторов используют металлы платиновой группы (платина, палладий, рутений, родий) или более дешевые, но менее эффективные и стабильные в эксплуатации составы, включающие никель, хром, медь, цинк, ванадий, церий и другие элементы. Катализаторы обычно выполняются в виде шаров, колец или проволоки, свитой в спираль.

Существенное влияние на скорость и эффективность каталитического процесса оказывает температура газов. Для каждой реакции, протекающей в потоке газа, характерна, так называемая минимальная температура начала реакции, ниже которой катализатор не проявляет активности. Для поддержания необходимой температуры газа иногда к нему подмешивают продукты сгорания от вспомогательной горелки, работающей на каком-либо высококалорийном топливе.

На рис. 44 представлен каталитический реактор, предназначенный для окисления толуола, содержащегося в газовоздушных выбросах цехов окраски. Воздух, содержащий примеси толуола, подогревается в межтрубном пространстве теплообменника-рекуператора 1, откуда по переходным каналам он поступает в подогреватель 4. Продукты сгорания природного газа, сжигаемого в горелках 5, смешиваются с воздухом, повышая его температуру до 250- 350оС, то есть до уровня, обеспечивающего оптимальную скорость окисления толуола на поверхности катализатора. Процесс химического превращения происходит на поверхности катализатора 3, размещенного в контактном устройстве 2. В качестве катализатора применяют природную марганцевую руду (пирполюзит) в виде гранул размером 2-5 мм, промотированных азотнокислым палладием. В результате окисления окисления толуола образуются нетоксичные продукты: оксид углерода и водяные пары:

С7Н8 + 9 О2 = 7 СО2 + 4 Н2О.

Смесь воздуха и продуктов реакции при температуре 350-450оС направляется в рекуператор 1, где отдает тепло газовоздушному потоку, идущему на очистку, а затем через выходной патрубок выводится в атмосферу.

Очищенный газ

топливо газ

Рис. 44. Каталитический реактор:

1 – теплообменник-рекуператор; 2 – контактное устройство; 3 – катализатор; 4 – подогреватель; 5 – горелка.

В последние годы каталитические методы очистки нашли применение для нейтрализации выхлопных газов автомобилей. Для комплексной очистки выхлопных газов – окисления продуктов неполного сгорания и восстановления оксида азота – применяют двухступенчатый каталитический нейтрализатор (рис. 45). Установка состоит из последовательно соединенных восстановительного 2 и окислительного 4 катализаторов. Отработавшие газы через патрубок 1 поступают к восстановительному катализатору 2, на котором происходит нейтрализация окисдов азота:

NО + СО → ½ N2 + CO2,

NО + H2 → ½ N2 + H2O.

В качестве восстановительного катализатора применяют монельметалл (медноникелевый сплав) или катализатор из благородных металлов (платина на глиноземе).

После восстановительного катализатора к отработавшим газам для создания окислительной среды через патрубок 3 подводится вторичный воздух. На окислительном катализаторе происходит нейтрализация продуктов неполного сгорания – оксида углерода и углеводов:

СО + ½ O2 → CO2,

СхНу + (х + у/4) O2 → хCO2 + у/2H2O.

Для окислительных процессов применяют катализатор из благородных металлов или оксидов переходных металлов (медь, никель, хром и др). Содержание оксида углерода в выхлопных газах при этом уменьшается в 10 раз, а углеводов – в 8 раз.

Широкому применению каталитических нейтрализаторов препятствует использование этилированного бензина, который содержит определенное количество свинца. Свинец дезактивирует катализаторы в течение 100-200 ч.

Рис. 45. Двухступенчатый каталитический нейтрализатор:

1 – патрубок для ввода выхлопных газов; 2 – восстановительный катализатор; 3 – патрубок для ввода вторичного воздуха; 4 – окислительный катализатор.

Каталитические методы используются и при производстве серной кислоты для окисления сернистого газа до серного ангидрида. В качестве катализатора используется специальный ванадиевый катализатор. При этом сконцентрированный методами адсорбции сернистый газ пропускают через катализатор. Добавляют воду и получают серную кислоту:

2SO2 + 2H2O + O2 + ванадиевый катализатор = 2H2SO4

Термическая очистка газов

Большое развитие в отечественной практике нейтрализации вредных веществ, содержащихся в вентиляционных и других выбросах, получило высокотемпературное дожигание (термическая нейтрализация). Методы прямого сжигания применяют для обезвреживания газов от легко окисляемых токсичных, а также дурно пахнущих примесей, продукты сжигания которых менее токсичны, чем исходные вещества. Их преимуществом является простота используемой аппаратуры и универсальность использования – независимо от состава обрабатываемых газов.

Термическая очистка широко применяется в лакокрасочных производствах, процессах получения некоторых видов химической, электротехнической и электронной продукции, пищевой промышленности, окраске деталей и других процессах. Прямое сжигание используют, когда концентрация горючих веществ в отходящих газах не выходит за пределы воспламенения. Процесс проводят в топочных устройствах, промышленных печах и в открытых факелах. В некоторых случаях отходящие газы со значительным содержанием горючих компонентов могут быть использованы как топливо.