- •1 Загальні питання конструювання деталей машин 5

- •1 Загальні питання конструювання деталей машин

- •1.1 Критеріальні вимоги до деталей машин

- •1.2 Матеріали для виготовлення деталей машин

- •1.3 Технічні умови на виготовлення деталей машин

- •1.4 Основи попередньо проектних та перевірочних розрахунків деталей машин

- •1.5 Перспективи використання сапр для конструювання деталей сучасних технічних засобів

- •2 З’єднання деталей машин

- •2.1 Роз’ємні з’єднання Різьбові з’єднання

- •Шпонкові з’єднання

- •Шліцьові з’єднання

- •Профільні з’єднання

- •Штифтові з’єднання

- •2.2 Нероз’ємні з’єднання Зварні з’єднання

- •Заклепкові з’єднання

- •З’єднання з натягом

- •Паяні з’єднання

- •Клейові з’єднання

- •3 Механічні передачі

- •3.1 Загальні відомості

- •Основні і похідні параметри механічних передач

- •3.2 Зубчасті передачі Переваги і недоліки

- •Точність виготовлення та її вплив на якість передачі

- •Загальні підходи до проектування зубчастих передач

- •Критерії розрахунку закритих і відкритих передач

- •Проектування прямозубих циліндричних передач

- •Розрахункове навантаження

- •Сили в зачепленні

- •Вибір модуля і числа зубців.

- •Перевірочний розрахунок міцності зубів за напруженнями згину

- •Особливості розрахунку косозубих циліндричних передач Геометричні параметри

- •Багатопарність і плавність зачеплення

- •Сили в зачепленні

- •Передачі з зачепленням Новикова

- •Конічні передачі Загальні відомості та характеристики

- •Геометричні параметри

- •Сили в зачепленні прямозубої конічної передачі

- •Приведення прямозубого конічного колеса до еквівалентного прямозубого циліндричного колеса

- •Конічні передачі з непрямими зубцями:

- •Сили в зачепленні

- •Розрахунок на міцність

- •Виготовлення конічних коліс

- •Черв’ячні передачі

- •Переваги і недоліки

- •Геометричні параметри та виготовлення черв’ячних передач

- •Передачі зі зміщенням

- •Точність виготовлення

- •Кінематичні параметри черв’ячної передачі

- •Ккд черв’ячної передачі

- •Сили в зачепленні

- •Тепловий розрахунок черв’ячної передачі, охолодження, змащування

- •3.3 Механізми з гнучкими ланками Область застосування

- •Види передач

- •Основи розрахунку пасових передач

- •Напруження в пасі

- •Довговічність паса

- •Ковзання у пасовій передачі

- •Клинопасова передача

- •Ланцюгові передачі

- •Матеріали

- •Кінематика та динаміка ланцюгових передач

- •Сили в зачепленні

- •Критерії працездатності ланцюгової передачі

- •4 Вали та осі

- •4.1 Загальні відомості

- •4.2 Проектний розрахунок валів

- •4.3 Перевірочний розрахунок валів

- •5 Підшипники

- •5.1 Призначення і класифікація

- •5.2 Підшипники ковзання Загальні відомості

- •Умови роботи і види руйнування підшипників ковзання

- •Тертя і змащення підшипників ковзання

- •5.3 Підшипники кочення Загальні відомості

- •Основні причини втрати працездатності підшипників кочення:

- •Розрахунок підшипників кочення

- •Особливості розрахунку радіально-упорних підшипників

- •Література

Шпонкові з’єднання

Шпонкове з’єднання (рисунок 2.2) здійснюється за допомогою спеціальної деталі – шпонки, яка закладається у відповідні пази, що виконані на сполучених поверхнях деталей, що з’єднуються. Воно забезпечує нерухоме скріплення деталей для передачі крутного моменту.

Д опереваг шпонкових з’єднань слід

віднести простоту і надійність

конструкції, зручність складання і

розбирання, невисоку вартість.Недоліки

з’єднання визначаються ослабленням

суцільних перерізів сполучених деталей

і наявністю концентраторів напружень.

опереваг шпонкових з’єднань слід

віднести простоту і надійність

конструкції, зручність складання і

розбирання, невисоку вартість.Недоліки

з’єднання визначаються ослабленням

суцільних перерізів сполучених деталей

і наявністю концентраторів напружень.

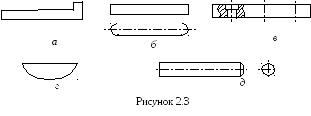

Найбільш поширені в машинобудівних конструкціях такі типи шпонок (рисунок 2.3):

– клинова врізна (ГОСТ 8791-68), створює напружений стан за верхньою та нижньою гранями шпонки і передає крутний момент за рахунок сил тертя на них (рисунок 2.3, а);

– призматична звичайна з округленими кінцями (ГОСТ 8789-68), сприймає навантаження бічними гранями (рисунок 2.3, б);

– призматична напрямна врізна із закріпленням на валу (ГОСТ 8790-68), допускає переміщення маточини вздовж осі валу (рисунок 2.3, в);

– сегментна (ГОСТ 8794-68) (рисунок 2.3, г);

– кругла (не стандартизована) (рисунок 2.3, д).

П ризматичні

звичайні шпонки (рисунок 2.2) працюють

на зминання бокових граней та зрізання.

При заданому крутному моментіТ, що

передається з’єднанням, потрібна

довжина шпонкиl визначається за

поданими нижче формулами:

ризматичні

звичайні шпонки (рисунок 2.2) працюють

на зминання бокових граней та зрізання.

При заданому крутному моментіТ, що

передається з’єднанням, потрібна

довжина шпонкиl визначається за

поданими нижче формулами:

![]() - за умови попередження зминання, (2.5)

- за умови попередження зминання, (2.5)

![]() -

за умови попередження зрізання, (2.6)

-

за умови попередження зрізання, (2.6)

де [ЗМ], [ЗР] – допустимі напруження зминання і зрізання.

З двох значень довжини шпонки потрібно задати більше. Якщо. розміри поперечного перерізу шпонки (b h) вибираються з таблиць стандарту залежно від діаметра вала d, то довжина шпонки визначаються з умов попередження тільки зминання.

Для виготовлення шпонок застосовується чистотягнутий прокат для шпонок зі сталей за ГОСТ 380-71 та ГОСТ 1050-74 з границею міцності не нижче 500 МПа. При стальній маточині приймається [ЗМ] =80…100МПа, при чавунній маточині приймається [ЗМ] =45…55МПа. Значення [ЗР] приймається в залежності від характеру навантаження – для спокійного навантаження [ЗР]=120МПа, для помірних поштовхів [ЗР]=85МПа, для ударного навантаження [ЗР]=50МПа.

Шліцьові з’єднання

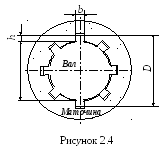

Шліцьове з’єднання (рисунок 2.4) можна умовно уявити як багатошпонкове, у якого шпонки виготовлені безпосередньо на валу. Призначається для передачі значних крутних моментів. За допомогою шліцьового з’єднання забезпечується як нерухоме, так і рухоме (з відносним осьовим переміщенням сполучених поверхонь) скріплення деталей.

До перевагшліцьових з’єднань слід віднести більшу міцність шліцьових валів у порівнянні зі шпонковими, а також краще центрування деталей.Недоліком слідвважати складність виготовлення шліцьових валів і збільшення концентраторів напружень.

О сновними

типами шліцьових з’єднань є прямобічні

(ГОСТ 1139-58), евольвентні (ГОСТ 6033-51) і

трикутні (регламентовані відповідними

нормалями) з’єднання.

сновними

типами шліцьових з’єднань є прямобічні

(ГОСТ 1139-58), евольвентні (ГОСТ 6033-51) і

трикутні (регламентовані відповідними

нормалями) з’єднання.

Шліцьове з’єднання розраховується на зминання бокових граней шліців. Нерівномірність розподілу навантаження між шліцами ураховується через коефіцієнт =1,2...1,3. Максимальний крутний момент визначається за формулою

![]() , (2.7)

, (2.7)

де z – число шліців;

h – висота поверхні контакту;

l – робоча довжина шліца, яка дорівнює довжині маточини деталі, що з’єднується з валом;

[ЗМ] – допустиме напруження зминання, для термообробленої сталі, для якої границя міцності не нижче 500МПа, приймається для нерухомих з’єднань [ЗМ] =100...140МПа, а для рухомих під навантаженням – [ЗМ] = 5...15МПа.