- •1 Загальні питання конструювання деталей машин 5

- •1 Загальні питання конструювання деталей машин

- •1.1 Критеріальні вимоги до деталей машин

- •1.2 Матеріали для виготовлення деталей машин

- •1.3 Технічні умови на виготовлення деталей машин

- •1.4 Основи попередньо проектних та перевірочних розрахунків деталей машин

- •1.5 Перспективи використання сапр для конструювання деталей сучасних технічних засобів

- •2 З’єднання деталей машин

- •2.1 Роз’ємні з’єднання Різьбові з’єднання

- •Шпонкові з’єднання

- •Шліцьові з’єднання

- •Профільні з’єднання

- •Штифтові з’єднання

- •2.2 Нероз’ємні з’єднання Зварні з’єднання

- •Заклепкові з’єднання

- •З’єднання з натягом

- •Паяні з’єднання

- •Клейові з’єднання

- •3 Механічні передачі

- •3.1 Загальні відомості

- •Основні і похідні параметри механічних передач

- •3.2 Зубчасті передачі Переваги і недоліки

- •Точність виготовлення та її вплив на якість передачі

- •Загальні підходи до проектування зубчастих передач

- •Критерії розрахунку закритих і відкритих передач

- •Проектування прямозубих циліндричних передач

- •Розрахункове навантаження

- •Сили в зачепленні

- •Вибір модуля і числа зубців.

- •Перевірочний розрахунок міцності зубів за напруженнями згину

- •Особливості розрахунку косозубих циліндричних передач Геометричні параметри

- •Багатопарність і плавність зачеплення

- •Сили в зачепленні

- •Передачі з зачепленням Новикова

- •Конічні передачі Загальні відомості та характеристики

- •Геометричні параметри

- •Сили в зачепленні прямозубої конічної передачі

- •Приведення прямозубого конічного колеса до еквівалентного прямозубого циліндричного колеса

- •Конічні передачі з непрямими зубцями:

- •Сили в зачепленні

- •Розрахунок на міцність

- •Виготовлення конічних коліс

- •Черв’ячні передачі

- •Переваги і недоліки

- •Геометричні параметри та виготовлення черв’ячних передач

- •Передачі зі зміщенням

- •Точність виготовлення

- •Кінематичні параметри черв’ячної передачі

- •Ккд черв’ячної передачі

- •Сили в зачепленні

- •Тепловий розрахунок черв’ячної передачі, охолодження, змащування

- •3.3 Механізми з гнучкими ланками Область застосування

- •Види передач

- •Основи розрахунку пасових передач

- •Напруження в пасі

- •Довговічність паса

- •Ковзання у пасовій передачі

- •Клинопасова передача

- •Ланцюгові передачі

- •Матеріали

- •Кінематика та динаміка ланцюгових передач

- •Сили в зачепленні

- •Критерії працездатності ланцюгової передачі

- •4 Вали та осі

- •4.1 Загальні відомості

- •4.2 Проектний розрахунок валів

- •4.3 Перевірочний розрахунок валів

- •5 Підшипники

- •5.1 Призначення і класифікація

- •5.2 Підшипники ковзання Загальні відомості

- •Умови роботи і види руйнування підшипників ковзання

- •Тертя і змащення підшипників ковзання

- •5.3 Підшипники кочення Загальні відомості

- •Основні причини втрати працездатності підшипників кочення:

- •Розрахунок підшипників кочення

- •Особливості розрахунку радіально-упорних підшипників

- •Література

Заклепкові з’єднання

Заклепкове з’єднання здійснюється з використанням додаткової деталі – заклепки (рисунок 2.8, а). Форма та розміри заклепок стандартизовані. У деяких випадках при формуванні з’єднання на одній з деталей виконується суцільна або пустотіла (пістон) цапфа (рисунок 2.8, б). Заклепкові з’єднання розповсюджені в машинобудуванні, будівельних конструкціях і приладах. Для їх виготовлення застосовуються сталі марок 2, 3, 10, а також алюмінієві і мідні сплави.

У зрівнянні зі зварними з’єднаннями переваги заклепкових полягають у можливості з’єднання незварюваних деталей, менших руйнуваннях деталей при розбиранні, а також меншій концентрації напружень. Недоліки їх визначаються малою продуктивністю технологічного процесу, великими витратами металу, значною вартістю, підвищеним рівнем негативного впливу вібрацій на робітників.

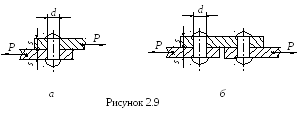

Д о

основних типів заклепкових з’єднань

належать з’єднання внапустку (рисунок

2.9,а),

з одною (рисунок 2.9, б)

та двома накладками. Також застосуються

однорядні, дворядні та ін. типи заклепкових

з’єднань.

о

основних типів заклепкових з’єднань

належать з’єднання внапустку (рисунок

2.9,а),

з одною (рисунок 2.9, б)

та двома накладками. Також застосуються

однорядні, дворядні та ін. типи заклепкових

з’єднань.

Заклепки в з’єднаннях, що підлягають осьовому навантаженню, розраховуються на зрізання і перевіряються на зминання.

Умова міцності при розрахунках на зрізання перевіряється за формулою

![]() (2.13)

(2.13)

де Р1 – навантаження на одну заклепку;

і - кількість площин зрізання.

Умова міцності при розрахунках на зминання перевіряється за формулою

![]() (2.14)

(2.14)

де S – товщина деталей, що з’єднуються.

Величини допустимих напружень призначаються залежно від матеріалу заклепок і способу обробки отворів під них. Наприклад, для стальних заклепок (сталі марок 2, 3) при отворах, що отримують свердленням, приймаються [ЗР]=140 МПа і [ЗМ] = 300 МПа.

З’єднання з натягом

З’єднання цього типу забезпечує нерухоме скріплення деталей за рахунок сил тертя, що виникають між охоплюючою та охоплюваною поверхнями при складанні деталей за групою посадок з натягом. Такий спосіб з’єднання застосовують для складання деталей, навантажених значними зусиллями, або тих, що підлягають при роботі впливу вібрацій та ударів – для з’єднання валів із зубчастими колесами або бандажів черв’ячних коліс з маточинами. Окрім гладких, у таких з’єднаннях застосовують накатані деталі. Надійність з’єднання при цьому забезпечується за рахунок вдавлення зубців накатки в циліндричну поверхню сполученої деталі.

Паяні з’єднання

При паянні деталі (з чавуну, сталі, кольорових металів та сплавів) з’єднуються розплавленим припоєм. Такі з’єднання широко застосовуються в електричних машинах, приладах, радіоапаратурі.

Перевагами паяних з’єднань є їх герметичність, відносна простота і технологічність процесу, малі остаточні деформації. До недоліків слід віднести невисоку механічну та термічну міцність, високу вартість припоїв і флюсів.

Відрізняють легкоплавкі (м’які) припої з температурою плавлення до 3000 С і тугоплавкі (тверді) припої з температурою плавлення більше 5000 С.

Поширеними м’якими припоями є сплави олова та свинцю - ПОС (зі змістом олова 18...90%; наприклад, припій ПОС-60 містить 60% олова і близько 40% свинцю); олова, свинцю та кадмію - ПОСК; олова, свинцю та вісмуту – ПОСВ. Такі припої застосовують для паяння міді, сплавів, сталі.

Тверді припої застосовуються для паяння міді, сталей, нержавіючих сталей. До складу твердих припоїв можуть входити такі складові: срібло, мідь, кадмій (ПСр50Кд34); мідь і нікель (ПН25) та ін. Такі припої забезпечують шви з відносно високими механічною та термічною міцністю.

Для отримання якісних паяних з’єднань поверхні деталей очищують від окисних плівок шляхом застосування флюсів - каніфолі, розчину спирту, а також хімічно активних флюсів - бури, хлористого цинку та ін.