- •1 Загальні питання конструювання деталей машин 5

- •1 Загальні питання конструювання деталей машин

- •1.1 Критеріальні вимоги до деталей машин

- •1.2 Матеріали для виготовлення деталей машин

- •1.3 Технічні умови на виготовлення деталей машин

- •1.4 Основи попередньо проектних та перевірочних розрахунків деталей машин

- •1.5 Перспективи використання сапр для конструювання деталей сучасних технічних засобів

- •2 З’єднання деталей машин

- •2.1 Роз’ємні з’єднання Різьбові з’єднання

- •Шпонкові з’єднання

- •Шліцьові з’єднання

- •Профільні з’єднання

- •Штифтові з’єднання

- •2.2 Нероз’ємні з’єднання Зварні з’єднання

- •Заклепкові з’єднання

- •З’єднання з натягом

- •Паяні з’єднання

- •Клейові з’єднання

- •3 Механічні передачі

- •3.1 Загальні відомості

- •Основні і похідні параметри механічних передач

- •3.2 Зубчасті передачі Переваги і недоліки

- •Точність виготовлення та її вплив на якість передачі

- •Загальні підходи до проектування зубчастих передач

- •Критерії розрахунку закритих і відкритих передач

- •Проектування прямозубих циліндричних передач

- •Розрахункове навантаження

- •Сили в зачепленні

- •Вибір модуля і числа зубців.

- •Перевірочний розрахунок міцності зубів за напруженнями згину

- •Особливості розрахунку косозубих циліндричних передач Геометричні параметри

- •Багатопарність і плавність зачеплення

- •Сили в зачепленні

- •Передачі з зачепленням Новикова

- •Конічні передачі Загальні відомості та характеристики

- •Геометричні параметри

- •Сили в зачепленні прямозубої конічної передачі

- •Приведення прямозубого конічного колеса до еквівалентного прямозубого циліндричного колеса

- •Конічні передачі з непрямими зубцями:

- •Сили в зачепленні

- •Розрахунок на міцність

- •Виготовлення конічних коліс

- •Черв’ячні передачі

- •Переваги і недоліки

- •Геометричні параметри та виготовлення черв’ячних передач

- •Передачі зі зміщенням

- •Точність виготовлення

- •Кінематичні параметри черв’ячної передачі

- •Ккд черв’ячної передачі

- •Сили в зачепленні

- •Тепловий розрахунок черв’ячної передачі, охолодження, змащування

- •3.3 Механізми з гнучкими ланками Область застосування

- •Види передач

- •Основи розрахунку пасових передач

- •Напруження в пасі

- •Довговічність паса

- •Ковзання у пасовій передачі

- •Клинопасова передача

- •Ланцюгові передачі

- •Матеріали

- •Кінематика та динаміка ланцюгових передач

- •Сили в зачепленні

- •Критерії працездатності ланцюгової передачі

- •4 Вали та осі

- •4.1 Загальні відомості

- •4.2 Проектний розрахунок валів

- •4.3 Перевірочний розрахунок валів

- •5 Підшипники

- •5.1 Призначення і класифікація

- •5.2 Підшипники ковзання Загальні відомості

- •Умови роботи і види руйнування підшипників ковзання

- •Тертя і змащення підшипників ковзання

- •5.3 Підшипники кочення Загальні відомості

- •Основні причини втрати працездатності підшипників кочення:

- •Розрахунок підшипників кочення

- •Особливості розрахунку радіально-упорних підшипників

- •Література

1.5 Перспективи використання сапр для конструювання деталей сучасних технічних засобів

Загальною тенденцією розвитку транспортних технічних засобів є зростання потужності їх енергетичних установок і підвищення рівнів основних параметрів робочих процесів. Наприклад, за останні 50 років циліндрова потужність тепловозних дизелів зросла від 90 до 350 кВт (середній ефективний тиск газів у циліндрі з 1,0 до 2,5 МПа). При цьому тиск наддування зріс з 0,2 до 0,5 МПа, найбільший тиск у циліндрі при згорянні – з 9 до 15 МПа, температура газів, що відпрацювали у циліндрах, – з 550 до 750 С.

Тому сучасні вимоги до рівня досконалості нової техніки, складності конструкції ТЗ, жорсткі терміни виконання проектно-конструкторських робіт і складні технології виробництва визначають необхідність переходу до нових концепцій і технологій проектування – автоматизованого проектування з використанням відповідних САПР. Вказаний напрямок отримав розвиток за кордоном на основі використання інтегрованих систем автоматизації проектування і технологічної підготовки виробництва – CAD/CAM – system. При цьому поняття CAD змістовно відповідає САПР, бо інтегрується в двох значеннях –Computer Aided Design (проектування і конструювання за допомогою ЕОМ) таComputer Aided Drafting (автоматизоване креслення). Під CAM ототожнюють автоматизовану систему технологічної підготовки виробництва або автоматизовану систему управління виробництвом, технологічною підготовкою.

Фахівці вважають, що світова історія САПР починається від створення діалогової системи конструювання SKETCHPAD, описання якої було опубліковано Сатерлендом у 1963 році. Приблизно протягом 10 років роботи у цьому напрямку були в основному орієнтовані на автоматизацію проектування складених з довільних поверхонь корпусів кораблів, літаків, кузовів легкових автомобілів і вантажівок та ін. Тільки з другої половини 70-х років отримало розвитокавтоматизоване проектування деталей машин. Це пояснюється труднощами реалізації системного підходу в САПР об’єктів машинобудування і створення необхідного програмного забезпечення при відносній дефіцитності в той час комп’ютерної техніки. Дійсно, з ускладненням конструкції ТЗ збільшується кількість деталей і їх типів. Тому приходиться мати справу з дуже великими обсягами необхідної для їх описання інформації, яка в більшості випадків не може розглядатися у якості загальних даних (на відзнаку від описання елементів корпусних об’єктів автоматизованого проектування). Це суттєво ускладнювало побудову відповідних САПР.

Бурхливий розвиток комп’ютерної техніки і технологій дозволив вже на початку 80-х років розробити апаратні і програмні засоби для автоматизованого розв’язання складних проектно-конструкторських задач, створення САПР різних ТЗ.

Діючими в Україні державними стандартами регламентуються усі питання (визначення, термінологія, структура, класифікація та ін.), пов’язані зі створенням і використанням сучасних САПР. У відповідності до них САПРрозглядається якорганізаційно-технічна система, яка має комплекс засобів автоматизації проектування , що взаємодіє з відповідними підрозділами проектної організації, колективами фахівців і виконує автоматизоване проектування визначених ТЗ.

Такі системи розгортаються в провідних проектних, конструкторських, технологічних та інших організаціях, а також на підприємствах, де створені відповідні умови (є сучасна обчислювальна техніка з розвинутою мережею термінальних пристроїв, каналів передачі інформації; методичне і програмне забезпечення автоматизованого проектування; кваліфіковані кадри) 4.

Наведені в навчальному посібнику 4рекомендації вказують на доцільність проведення автоматизованого конструювання ДМ в активних діалогових режимах (ДР) взаємодії конструктора з обчислювальною системою (ОБС) відповідної САПР у масштабі реального часу. При цьому забезпечується двостороння ініціатива початку діалогу – можливості переривання процесу автоматизованого проектування мають і ЕОМ, і конструктор. У спрощеному уявленні діалог (сеанс взаємодії) відбувається на двох рівнях. На першому (верхньому) рівні конструктор вводить до ОБС завдання на виконання певної проектної процедури чи операції. На другому рівні ОБС, отримавши завдання, надсилає запити до конструктора з метою отримання необхідних даних, після чого реалізує відповідні проектні модулі та інформує замовника про отримані результати.

Активні ДР забезпечують найбільш ефективну взаємодію конструктора з ОБС, особливо при розв’язанні складних задач оптимізаційного проектування і конструювання ТЗ. Важко переоцінити роль активних ДР у розробленні й автоматизованому оформленні графічної конструкторської документації (КД). Особливо це стосується креслярської КД (компонувальні іта складальні креслення вузлів і агрегатів, робочі креслення деталей ТЗ), яка може оформлюватися на різних носіях (паперових, магнітних та ін.) за допомогою сучасних технічних засобів машинної графіки у відповідності до вимог ЄСКД.

При розробленні в ДР оригінальних конструкцій конструктор має можливість багатопрофільного використання типових графічних зображеньстандартних деталей і елементів на складальних і деталізованих кресленнях ТЗ, що проектується. Для скорочення обсягів графічних робіт і підвищення продуктивності оформлення КД діалогові програмні системи передбачають використанняметодів креслення-заготівки інадлишкового (комплексного) креслення.

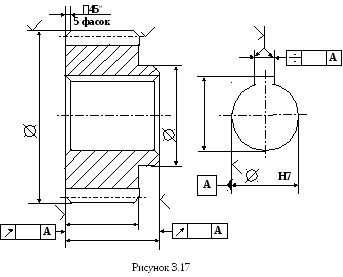

Метод креслення-заготівкипередбачає отримання робочих креслень деталей на основі використання відповідних креслень-заготівок, що розроблені для визначених класів деталей і включені до баз даних підсистеми інтерактивної машинної графіки. Кожне з таких креслень має відповідне графічне зображення геометричних форм деталі, а також зображення головних конструктивних елементів, розмірів і технічних умов, які уточнюються і задаються конструктором при розробленні конкретної деталі. В якості прикладу на рисунку 1.4 показаний фрагмент креслення-заготівки циліндричного зубчастого колеса, на якому наведено його типове креслення, показані усі розмірні лінії, задані основні технічні умови на виготовлення. Для конкретного зубчастого колеса можна проставити значення вказаних розмірів, додати таблицю стандартних параметрів (модуль, число зубців, ділильний діаметр, коефіцієнт зміщення, ступінь точності та ін.) і одразу отримати в масштабі й оформити на потрібному носієві робоче креслення. Розглянутий метод дозволяє суттєво підвищити продуктивність оформлення КД при розробленні конструкцій з великою кількістю стандартних деталей. До недоліків слід віднести жорстку фіксацію конструкційної структури деталі в кресленні-заготівці.

Б ільшу

гнучкість забезпечуєметод надлишкового

креслення(метод комплексного

креслення, комплексної деталі), який

передбачає описання певного класу

деталей у вигляді сукупного геометричного

об’єкта з надлишковими конструкційними

елементами, розмірами, технічними

умовами на виготовлення. При цьому для

отримання робочого креслення конкретної

деталі конструктор задає перелік

необхідних конструктивних елементів

і значення стандартних параметрів, що

визначають її розміри.

ільшу

гнучкість забезпечуєметод надлишкового

креслення(метод комплексного

креслення, комплексної деталі), який

передбачає описання певного класу

деталей у вигляді сукупного геометричного

об’єкта з надлишковими конструкційними

елементами, розмірами, технічними

умовами на виготовлення. При цьому для

отримання робочого креслення конкретної

деталі конструктор задає перелік

необхідних конструктивних елементів

і значення стандартних параметрів, що

визначають її розміри.

Разом з тим більш економічним є складання робочих креслень деталей з окремих фрагментів типових графічних зображень, що належать сукупності різних комплексних креслень. Наприклад, креслення черв’ячного колеса може складатися з типових елементів комплексних креслень “фланець” і “зубчастий вінець”. Використання такого підходу в САПР агрегатних верстатів забезпечує автоматизоване оформлення робочих креслень більш як 85% усіх деталей.

У наш час розроблені і можуть бути рекомендовані для автоматизованого конструювання ДМ відповідні пакети прикладних програм(ППП). Наприклад, основою для створення проектуючих підсистем САПР різних ТЗ (об’єктів енергетичного і транспортного машинобудування та ін.) є пакети“ГТД”, “ЦПГ”, “ПІМГ”, “АРМ WinMachin”.

Пакет прикладних програм бібліотечного типу (без монітора) “ГТД” призначений для розв’язанні окремих задач автоматизованого проектування сучасних газотурбінних двигунів. Він об’єднує програмні модулі для проектування й оптимізації конструкції основних елементів ГТД (вхідного дифузора, компресора, камери змішування, перехідного каналу та ін.).

Пакет прикладних програм з монітором “ЦПГ” призначений для використання в проектуючих підсистемах САПР КДВЗ при розв’язанні найскладніших задач з математичного моделювання й аналізу полів температур, напружень і деформацій у деталях циліндро-поршневої групи форсованих дизелів.

До пакета “ПІМГ”належать достатньо розвинуті ППП для виконання різних процедур машинної графіки (наприклад, ППП “ФАП-КФ”, “ГРАФОР” та ін.), використання яких в САПР розглянуто в посібнику4.

Пакет “АРМ WinMachin” розроблено науково-технічним центром “Автоматизированное проектирование машин” (Росія) і являє собою програмну версію системи розрахунків і проектування механічних конструкцій і обладнання в області машинобудування і будівництва. Він містить програми для автоматизованого проектування різних деталей машин, елементів конструкції, вузлів механізмів і машин, вбудовані бази даних, необхідну інформаційну базу знань (фундаментальний елементний підручник “Основы проектирования машин”).

До складу ППП “АРМ WinMachin” входять програмні модулі для різноманітних ППП, наприклад:

WinJoint – модуль розрахунку і проектування з’єднань деталей машин і елементів конструкцій, що дозволяє виконувати комплексний розрахунок усіх типів різьбових, зварних, заклепкових з’єднань і з’єднань деталей обертання;

WinTrans – модуль проектування передач обертання. Ця підсистема призначена для розрахунків усіх типів зубчастих передач, а також черв’ячних, ремінних і ланцюгових передач, і виконання креслень елементів цих передач в автоматизованому режимі;

WinScrew – модуль для розрахунку передач поступального руху. Може розраховувати гвинтові передачі ковзання, кульково-гвинтові і планетарні гвинтові передачі;

WinBear – модуль розрахунку підшипників кочення. Виконує комплексний аналіз опор кочення всіх відомих типів;

WinPlain – модуль розрахунку й аналізу радіальних і упорних підшипників ковзання, що працюють в умовах рідинного і піврідинного тертя;

WinShaft – модуль розрахунку, аналізу та проектування валів і осей;

WinDrive – модуль розрахунку та проектування приводу довільної структури і планетарних передач;

Winspring – модуль розрахунку та проектування пружин і інших пружних елементів машин. Розраховуються та викреслюються пружини стискання, розтягнення та кручення, плоскі пружини, а також тарільчаті пружини та торсіони;

WinCam – модуль розрахунку та проектування кулачкових і мальтійських механізмів з автоматизованим генератором креслень;

WinSlider – модуль розрахунку та проектування важільних механізмів довільної структури;

WinBeam – модуль розрахунку та проектування балочних елементів конструкцій;

WinStructure3D – модуль розрахунку та проектування пластинчатих, оболонкових і стержньових конструкцій та їх довільних комбінацій;

WinGraph – модуль оформлення графічної документації;

WinData – модуль зберігання та редагування стандартних і інформаційних даних, необхідних для функціонування кожної з наведених вище підсистем.

Кожний програмний модуль надає конструктору відповідне інтегроване середовище, яке містить: спеціалізований графічний редактор; повний цикл необхідних обчислювань; вбудовані бази даних і різноманітні засоби представлення і документування результатів.

На завершення до розглядуваних питань слід зазнати, що в світовій практиці автоматизованого рішення проектно конструкторських задач поряд з аналогічним до САПР поняттям CAD – Computer Aided Design найчастіше використовуються:CAM – Computer Aided Manufacturing;CAQ – Computer Aided Quality Assurance;CAP – Computer Aided Planning;CIM – Computer Integrated Manufacturing;CAE – Computer Aided Engineering. При цьому підCAM розуміють автоматизовану систему технологічної підготовки виробництва (як виділену окремо частинуCAD – системи), а іноді – систему управління виробництвом і технологічними процесами на підприємстві із застосуванням ЕОМ. ПідCAQ – систему підтриманого комп’ютером забезпечення якості. ПідCAP – систему автоматизованого проектування технологічних процесів при підготовці виробництва. ПідCIM – автоматизовану систему управління процесом проектування ТЗ. Особливе місце займає поняттяCAE (КІТ – комп’ютеризована інженерна праця), яке іноді пов’язується з інженерними розрахунками та конструюванням за допомогою ЕОМ, а в деяких випадках – розглядається як інтеграція усіх видів інженерної діяльності з використанням комп’ютера.