- •1 Загальні питання конструювання деталей машин 5

- •1 Загальні питання конструювання деталей машин

- •1.1 Критеріальні вимоги до деталей машин

- •1.2 Матеріали для виготовлення деталей машин

- •1.3 Технічні умови на виготовлення деталей машин

- •1.4 Основи попередньо проектних та перевірочних розрахунків деталей машин

- •1.5 Перспективи використання сапр для конструювання деталей сучасних технічних засобів

- •2 З’єднання деталей машин

- •2.1 Роз’ємні з’єднання Різьбові з’єднання

- •Шпонкові з’єднання

- •Шліцьові з’єднання

- •Профільні з’єднання

- •Штифтові з’єднання

- •2.2 Нероз’ємні з’єднання Зварні з’єднання

- •Заклепкові з’єднання

- •З’єднання з натягом

- •Паяні з’єднання

- •Клейові з’єднання

- •3 Механічні передачі

- •3.1 Загальні відомості

- •Основні і похідні параметри механічних передач

- •3.2 Зубчасті передачі Переваги і недоліки

- •Точність виготовлення та її вплив на якість передачі

- •Загальні підходи до проектування зубчастих передач

- •Критерії розрахунку закритих і відкритих передач

- •Проектування прямозубих циліндричних передач

- •Розрахункове навантаження

- •Сили в зачепленні

- •Вибір модуля і числа зубців.

- •Перевірочний розрахунок міцності зубів за напруженнями згину

- •Особливості розрахунку косозубих циліндричних передач Геометричні параметри

- •Багатопарність і плавність зачеплення

- •Сили в зачепленні

- •Передачі з зачепленням Новикова

- •Конічні передачі Загальні відомості та характеристики

- •Геометричні параметри

- •Сили в зачепленні прямозубої конічної передачі

- •Приведення прямозубого конічного колеса до еквівалентного прямозубого циліндричного колеса

- •Конічні передачі з непрямими зубцями:

- •Сили в зачепленні

- •Розрахунок на міцність

- •Виготовлення конічних коліс

- •Черв’ячні передачі

- •Переваги і недоліки

- •Геометричні параметри та виготовлення черв’ячних передач

- •Передачі зі зміщенням

- •Точність виготовлення

- •Кінематичні параметри черв’ячної передачі

- •Ккд черв’ячної передачі

- •Сили в зачепленні

- •Тепловий розрахунок черв’ячної передачі, охолодження, змащування

- •3.3 Механізми з гнучкими ланками Область застосування

- •Види передач

- •Основи розрахунку пасових передач

- •Напруження в пасі

- •Довговічність паса

- •Ковзання у пасовій передачі

- •Клинопасова передача

- •Ланцюгові передачі

- •Матеріали

- •Кінематика та динаміка ланцюгових передач

- •Сили в зачепленні

- •Критерії працездатності ланцюгової передачі

- •4 Вали та осі

- •4.1 Загальні відомості

- •4.2 Проектний розрахунок валів

- •4.3 Перевірочний розрахунок валів

- •5 Підшипники

- •5.1 Призначення і класифікація

- •5.2 Підшипники ковзання Загальні відомості

- •Умови роботи і види руйнування підшипників ковзання

- •Тертя і змащення підшипників ковзання

- •5.3 Підшипники кочення Загальні відомості

- •Основні причини втрати працездатності підшипників кочення:

- •Розрахунок підшипників кочення

- •Особливості розрахунку радіально-упорних підшипників

- •Література

4 Вали та осі

4.1 Загальні відомості

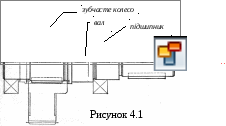

О бертові

деталі механічних передач розміщують

на валах та осях, які забезпечують

постійне положення осі обертання цих

деталей. Вали та осі призначені для

підтримування закріплених на них деталей

і забезпечення їх постійного положення

відносно інших частин машини (рисунок

4.1).Осіне передають крутного моменту

і працюють тільки на згин. Вісь може

бути рухомою і нерухомою.Валипередають обертовий момент і тому

працюють на згин та кручення.

бертові

деталі механічних передач розміщують

на валах та осях, які забезпечують

постійне положення осі обертання цих

деталей. Вали та осі призначені для

підтримування закріплених на них деталей

і забезпечення їх постійного положення

відносно інших частин машини (рисунок

4.1).Осіне передають крутного моменту

і працюють тільки на згин. Вісь може

бути рухомою і нерухомою.Валипередають обертовий момент і тому

працюють на згин та кручення.

У залежності від форми повздовжньої осі вали поділяють на прямі(рисунок 4.2 ,а),колінчаті(рисунок 4.2,б),гнучкі(рисунок 4.2,г).

К олінчасті

і гнучкі вали належать до спеціальних

деталей.

олінчасті

і гнучкі вали належать до спеціальних

деталей.

За конструкцією розрізняють вали й осі: гладкі (рисунок 4.2 ,в) таступінчасті(рисунок 4.2 ,а) (фасонні). Ступінчасті вали роблять для фіксації деталей в осьовому напрямку, а також для монтажу деталей при посадці з натягом.

Для зменшення маси, а також для підведення змащення проектують порожні вали.

Вздовж вала чи осі розрізняють такі ділянки: опорні ділянки – цапфи, які спираються на підшипники – несучі ділянки, на яких закріплюють обертові деталі (зубчасті колеса, шківи, зірочки ланцюгових передач тощо), перехідні ділянки, які з’єднують опорні ділянки з несучими. Цапфи поділяються нашипи, які знаходяться на кінцях вала та сприймають радіальні сили,шийки– проміжні цапфи тап’яти – кінцеві ділянки, які сприймають осьові сили.

Вали та вісі найчастіше виконуються з таких матеріалів:

Ст5, Ст4 та інші для валів без термообробки;

сталь 45, 40Х та інші для валів з термообробкою (поліпшення);

сталь 20, 20Х для швидкохідних валів на підшипниках ковзання з цементацією цапф;

сталь 20,30, Ст3, СТ4 та інші для осей.

Задачами розрахунку валів та осей є забезпечення усталісної міцності, обмеження деформації згину та кручення, можливих поперечних та крутильних коливань. Розрахунок і конструювання валів – взаємозв’язані процеси, тому розрахунок валів складається з двох етапів: проектноготаперевірочного розрахунку.

При проектному розрахунку валів, як правило, відомі навантаження, розміри основних деталей, розташованих на валові. Потрібно вибрати матеріал і визначити розміри вала.

4.2 Проектний розрахунок валів

Порядок проведення проектного розрахунку.

1 Попередньо оцінюють середній діаметр вала з розрахунку тільки на кручення при знижених допустимих напруженнях, (згинальний момент невідомий, тому що невідомо розташування опор та місця прикладення навантаження).

Визначають напруження кручення

![]() ,

,

звідси

![]() .

.

Як правило, приймають![]() МПа для трансмісійних валів;

МПа для трансмісійних валів;

![]() МПа для редукторних валів.

МПа для редукторних валів.

Діаметр вхідного кінця вала редуктора можна прийняти рівним або близьким до діаметра вихідного кінця електродвигуна.

2 Розробляють конструкцію вала (компонування).

3 Виконують перевірочний розрахунок вала.

4.3 Перевірочний розрахунок валів

Порядок проведення перевірочного розрахунку валів.

1 Вибирають розрахункову схему і визначають розрахункові навантаження.

2 Знаходять небезпечні перерізи, обумовлені найбільшим згинальним моментом, ослаблені концентраторами напружень: галтель, виточка, шпонковий паз, різьблення тощо.

3 Проводять розрахунок на статичну міцність. Наприклад, при використанні енергетичної теорії міцності еквівалентні напруження визначаються за формулою

![]() , (4.1)

, (4.1)

де допустимі напруження :

![]() , (4.2)

, (4.2)

Т– границя плинності,

напруження згину: ![]() (4.3)

(4.3)

напруження кручення: ![]() . (4.4)

. (4.4)

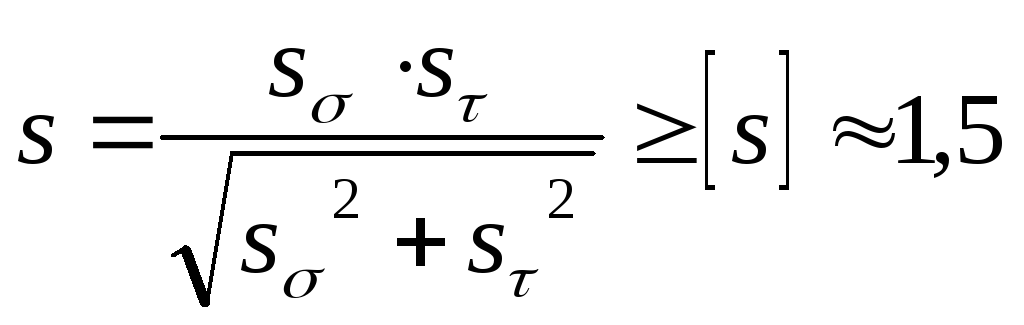

4 Проводять розрахунок на витривалість за запасом опору втоми

, (4.5)

, (4.5)

де  – запас опору втоми при згині;

– запас опору втоми при згині;

– запас опору втоми при крученні,

– запас опору втоми при крученні,

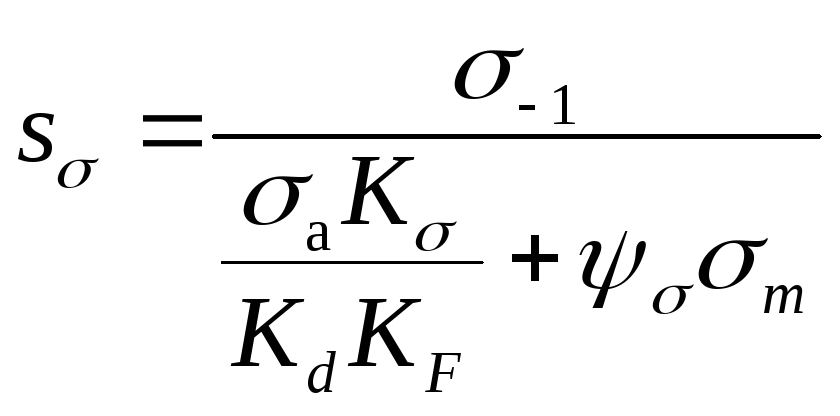

де ![]() МПа

– границя витривалості при згині4

МПа

– границя витривалості при згині4

![]()

МПа

– границя витривалості при крученні;

МПа

– границя витривалості при крученні;

![]() –

амплітуда циклів напружень при згині

(внаслідок обертання вала напруження

згину у різних точках його поперечного

перерізу змінюються по симетричному

циклу (рисунок 4.3)),

–

амплітуда циклів напружень при згині

(внаслідок обертання вала напруження

згину у різних точках його поперечного

перерізу змінюються по симетричному

циклу (рисунок 4.3)),![]() ;

;

![]() –

середнє напруження циклу,

–

середнє напруження циклу,![]() =0;

=0;

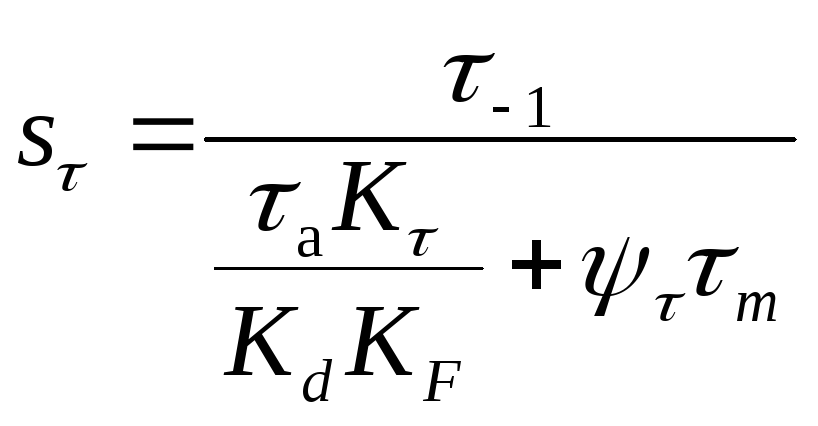

![]() – амплітуда

циклів напружень при крученні (напруження

кручення змінюються по віднульовому

циклу (рисунок 4.4 )),

– амплітуда

циклів напружень при крученні (напруження

кручення змінюються по віднульовому

циклу (рисунок 4.4 )),![]() ;

;

![]() –

середнє напруження циклу (постійна

складового циклу),

–

середнє напруження циклу (постійна

складового циклу),![]() ;

;

![]() ,

,![]() –

коефіцієнти, що коректують вплив

постійної складового циклу напружень

по опору втоми (рекомендації в роботі3);

–

коефіцієнти, що коректують вплив

постійної складового циклу напружень

по опору втоми (рекомендації в роботі3);

![]() –

коефіцієнт концентрації напружень при

згині, що залежить від концентратора

напружень (рекомендації в роботі3);

–

коефіцієнт концентрації напружень при

згині, що залежить від концентратора

напружень (рекомендації в роботі3);

![]() –

коефіцієнт концентрації напружень при

крутінні, що залежить від концентратора

напружень (рекомендації в роботі3);

–

коефіцієнт концентрації напружень при

крутінні, що залежить від концентратора

напружень (рекомендації в роботі3);

![]() – масштабний фактор (рекомендації в

роботі3);

– масштабний фактор (рекомендації в

роботі3);

![]() –

фактор шорсткості поверхні (рекомендації

в роботі3).

–

фактор шорсткості поверхні (рекомендації

в роботі3).

К онцентраторами

напружень є галтелі, фаски, виточки,

проточки, шпонкові пази, шліці, пресові

посадки, різьба тощо.

онцентраторами

напружень є галтелі, фаски, виточки,

проточки, шпонкові пази, шліці, пресові

посадки, різьба тощо.

5 Перевіряють жорсткості вала за умовами жорсткості

при згині

![]() ,

(4.6)

,

(4.6)

де у – прогин вала;

y– прогин, що допускається (рекомендації в роботі3),

та при крученні

![]() , (4.7)

, (4.7)

де G – модуль пружності другого роду;

І – полярний момент інерції;

– кут закручення вала;

– допустимий кут закручення вала, значення якого залежить від вимог, що пред’являються до механізму.

6 Проводять розрахунок на коливання з умови попередження обертання в критичній зоні

![]() , (4.8)

, (4.8)

де g – прискорення вільного падання;

yст – статичний прогин.