- •Проектування машинобудівних цехів і заводів.

- •Основні стадії проектування промислового підприємства.

- •Структура заводу з повним виробничим циклом.

- •Показники для оцінки генерального плану.

- •Проектування механічних цехів. Класифікація механічних цехів.

- •Класифікація по типу виробництва.

- •Класифікація цехів по характеру конструкції й вазі виробів.

- •Класифікація цехів по кількості металорізальних верстатів.

- •Основні етапи розробки проекту механічного цеху.

- •Фонди робочого часу

- •Виробнича програма цеху.

- •Основні форми організації робіт у цеху.

- •Визначення потрібної кількості устаткування.

- •Визначення кількості верстатів у серійному виробництві.

- •Визначення кількості верстатів для масового, поточно-масового, серійного, поточно-серійного виробництва.

- •Визначення кількості верстатів за техніко-економічними показниками (укрупненим способом).

- •Робочий склад цеху й визначення його чисельності.

- •Для одиничного й серійного виробництва.

- •Кількість виробничих робочих автоматичних ліній.

- •Планування устаткування й робочих місць у цеху. Визначення розміру площі цеху. Планування устаткування.

- •Визначення розміру площі цеху.

- •Загальне планування механічного цеху.

- •Проектування допоміжних відділень механічного цеху.

- •Заготівельне відділення.

- •Заточувальне відділення.

- •Проектування технічного контролю в механічних цехах.

- •Ремонтна база виробничого цеху

- •Відділення для готування й роздачі сож.

- •Відділення для переробки стружки.

- •Складські приміщення. Цеховий склад матеріалів і заготовок.

- •Інструментально-роздавальний склад (ирс).

- •Склад готових деталей (проміжний) і межоперационный склад деталей.

- •Компонування механічних цехів.

- •Порядок розташування служб механічного цеху.

- •Планування устаткування в цеху.

- •Організація рабочего місця.

- •Техніко-економічні показники проекту механічного цеху

- •Проектування складальних цехів.

- •Організаційні форми складання.

- •Визначення трудомісткості складання.

- •Визначення кількості робочих місць і устаткування.

- •Робочий состав складального цеху.

- •Площа складального цеху (відділення)

- •Планування устаткування й робочих місць складального цеху.

- •Транспортні пристрої, застосовувані при складанні.

- •Планування складального цеху.

- •Компонування складального цеху.

- •Іспитові відділення.

- •Проектування внутрішньозаводського транспорту. Транспортна система на підприємстві.

- •Основні види транспортного-підйомно-транспортного устаткування.

- •Залізничний, автомобільний і напольно-візковий транспорт.

- •Кранове устаткування.

- •П Рис. Подвесной кран-штабелер.Ідвісний транспорт.

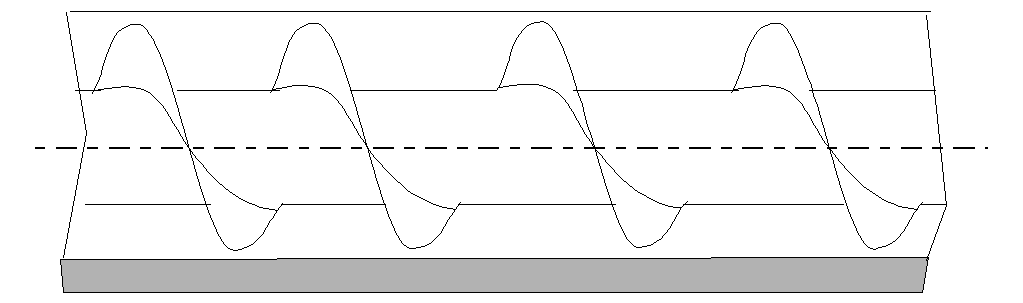

- •Напольные конвеєри й транспортери.

- •Розрахунки потребного кількості підйомно-транспортного устаткування.

- •Проектування виробничих будинків. Класифікація будинків.

- •Основні напрямки в проектуванні сучасних виробничих будинків.

- •Одноповерхові будинки.

- •Багатоповерхові будинки.

- •Список літератури.

Відділення для переробки стружки.

Сучасні верстати, оснащені десятками різальних інструмент і працюючі на високих швидкостях, дають до 100 кг стружки в годину. У цілому на машинобудівних підприємствах країни в цей час утворюється 6 – 7 млн. т. стружки в рік. Це зробило необхідним розробку багатьох спеціальних засобів для збирання й утилізації стружки. Найбільш ефективний спосіб переробки стружки – її брикетування. Брикет має форму циліндра (140 – 180 мм, h = 40 – 100 мм, масою 5 – 8 кг.

Стружка може перероблятися також у пакети, однак по ефективності вони уступають брикетуванню. Особливі труднощі викликає переробка сталевий витой (зливальний) стружки, яка попередньо повинна дробитися для обробки на верстаті шляхом застосування спец. стружколомов, екранів і т.п.

Схема збирання стружки.

Дроблення на верстаті.

Транспортування в люк або короб.

Транспортування від верстата до збірних коробів (у проїздів).

Транспортування у відділення.

Переробка стружки в брикети (пакети).

Для збирання стружки з робочої зони сучасні багатошпиндельні верстати мають спеціальні пристрої шнекового, скребкового або інерційного типу, які переміщають стружки в короб або люк, розташовані з тильної сторони верстата.

Т

Рис.

Секция винтового конвейера.

Рис.

Секция винтового конвейера.

Г

Рис.

Секция скребково-штангового конвейера.

Скоребково-штанговий конвеєр складається з ринви 1, штанги 2 із шарнірно закріпленими на ній шкребками 3 планки, що направляє, 4 і при русі штанги в напрямку стрілки, шкребки, упираючись тильною стороною в штангу займають вертикальне положення й зрушують спереду, що лежати попереду. При русі штанги назад шкребки, зустрічаючи опір стружки, повертаються навколо осей 6 і сковзають по поверхні стружки. Приводом служить пневмо- або гідроциліндр із золотниками. Застосовується для чавунної стружки, можна встановлювати конвеєр під кутом до 30(, що забезпечує механізоване навантаження в тару.

Ершово-Штанговий конвеєр має похилі шипи 1, приварені до штанги 2, яка робить зворотно-поступальні рухи по ринві 3. На внутрішній стороні ринви є приварені шипи 4.

При робочому русі штанги кручена стружка захоплюється шипами 1 і проштовхується по ринві. При зворотному русі штанги шипи 1 прослизають крізь стружку, не захоплюючи її, а шипи 4 утримують стружку.

Недоліки механічних конвеєрів – швидке зношування, складність ремонту, обмежене застосування. Тому в ряді випадків більш вигідно застосовувати гідравлічні й пневматичні конвеєри.

Гідроконвеєри – служать для транспортування дрібної стружки з будь-якого металу при достатку СОЖ.

Пневмоконвейеры – для транспортування чавунної й дрібної алюмінієвої й сталевої стружки.

Площа відділення для збору й переробки стружки визначається залежно від кількості виробничого устаткування цеху по таблиці.

Табл.

|

Кіл-У верстатів |

до 60 |

60 – 100 |

100 – 200 |

200 – 300 |

300 – 400 |

|

Sотд, м2 |

65 – 75 |

75 – 85 |

85 – 105 |

110 – 125 |

130 – 180 |

Рис.

Секция ершово-штангового конвейера