- •Управление качеством.

- •1. Основные категории и понятия управления качеством.

- •2. История развития теории и практики в области управления качеством.

- •3. Место управления качеством в системе общего менеджмента.

- •4. Методологические основы управления качеством.

- •5. Системы управления качеством.

- •6. Квалиметрия.

- •7. Стандартизация.

- •7. Сертификация.

- •9. Метрологическое обеспечение качества продукции

- •10. Управление конкурентоспособностью как фактор обеспечения эффективного управления предприятием.

- •11. Управление затратами на обеспечение качества.

- •12. Управление затратами на качество в процессе проектного анализа.

- •13. Методы оценки конкурентоспособности.

- •14. Сертификация в управлении качеством.

- •15. Международная практика стандартизации.

6. Квалиметрия.

Общепринята классификация 10-ти групп показателей:

1) показатели назначения – функции и область ее применения (классификационные, функциональные, показатели технической эффективности, конструктивные, состава о структуры);

2) показатели надежности – безотказности, долговечности, ремонтопригодности, сохраняемости;

3) эргономические показатели – систему человек – изделие;

4) эстетические показатели – информационную выразительность, рациональность формы, целостность композиции и т.д.;

5) показатель технологичности – оптимальное распределение затрат материалов, средств труда и времени при технологической подготовке производства, изготовлении и эксплуатации продукции;

6) показатели стандартизации и унификации – насыщенность продукции стандартными, унифицированными и оригинальными составными частями;

7) показатели транспортабельности – приспособленность продукции к транспортировке, подготовительным и заключительным операциям, связанным с этим;

8) патентно-правовые показатели – характеризуют патентную защиту и чистоту;

9) экологические показатели – вредного воздействия на окружающую среду;

10) показатели безопасности – безопасностью человека при производстве и эксплуатации.

Целью методов статистического контроля является исключение случайных изменений качества продукции. Статистические методы контроля качества подразделяются на:

статистический приемочный контроль по альтернативному признаку;

выборочный приемочный контроль по варьирующим характеристикам качества;

стандарты статистического приемочного контроля;

система экономических планов;

планы непрерывного выборочного контроля;

методы статистического регулирования технологических процессов.

Различают следующие виды планов статистического контроля партии продукции по альтернативному признаку:

одноступенчатые планы, согласно которым, если среди n случайно отобранных изделий число дефектных m окажется не больше приемочного числа С (m

C),

то партия принимается; в противном

случае партия бракуется;

C),

то партия принимается; в противном

случае партия бракуется;двухступенчатые планы, согласно которым, если среди n1случайно отобранных изделий число дефектных m1окажется не больше приемочного числа C1(m1

C1),

то партия принимается; если m1

C1),

то партия принимается; если m1 1,

где d1– браковочное число, то

партия бракуется. Если же C1

1,

где d1– браковочное число, то

партия бракуется. Если же C1 m1

m1

d1,

то принимается решение о взятии второй

выборки объемом n2. Тогда, если

суммарное число изделий в двух выборках

(m1+ m2)

d1,

то принимается решение о взятии второй

выборки объемом n2. Тогда, если

суммарное число изделий в двух выборках

(m1+ m2) C2, то партия принимается, в

противном случае партия бракуется по

данным двух выборок;

C2, то партия принимается, в

противном случае партия бракуется по

данным двух выборок;многоступенчатые планы являются логическим продолжением двухступенчатых.

последовательный контроль, при котором решение о контролируемой партии принимается после оценки качества выборок, общее число которых заранее не установлено и определяется в процессе которая по результатам предыдущих выборок.

Основными элементами стандартов по приемочному контролю являются:

1. Таблицы планов выборочного контроля, применяемые в условиях нормального хода производства, а также планов для усиленного контроля в условиях разладок.

2. Правила выбора планов с учетом особенностей контроля.

3.Правила перехода с нормального контроля на усиленный или облегченный и обратного перехода при нормальном ходе производства.

4.Методы вычисления последующих оценок показателей качества контролируемого процесса.

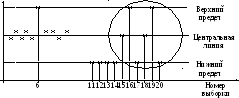

Ввел Шухарт. Контрольная карта состоит из центральной линии, двух контрольных пределов и значений характеристики, нанесенных на карту для представления состояния процесса.

В определенные периоды времени отбирают n изготовленных изделий и измеряют контролируемый параметр. Результаты измерений наносят на контрольную карту, и в зависимости от этого значения принимают решение.

Сигналом о возможной разналадке технологического процесса могут служить:

выход точки за контрольные пределы (процесс вышел из-под контроля);

расположение группы точек около одной контрольной границы, но не выход за нее, что свидетельствует о нарушении уровня настройки оборудования;

сильное рассеяние точек на контрольной карте относительно средней линии, что свидетельствует о снижении точности технологического процесса.

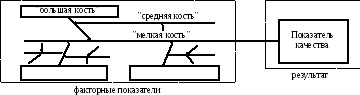

Причинно-следственная диаграмма

Часто при определении факторов, влияющих на какой-либо результативный показатель, характеризующий качество используют схемы Исикава.

Она состоит из показателя качества, характеризующего результат и факторных показателей.

Построение диаграмм включает следующие этапы:

выбор результативного показателя, характеризующего качество изделия;

выбор главных причин, влияющих на показатель качества ("большие кости");

выбор вторичных причин ("средние кости"), влияющих на главные;

выбор причин третичного порядка ("мелкие кости");

ранжирование факторов по их значимости и выделение наиболее важных.

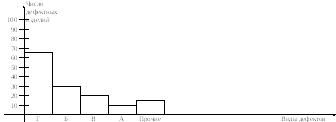

Диаграмм Парето.

Различают два вида диаграмм Парето:

1. По результатам деятельности. Они служат для выявления главной проблемы и отражают нежелательные результаты деятельности (дефекты, отказы и т. д.);

2. По причинам. Они отражают причины проблем, которые возникают в ходе производства.

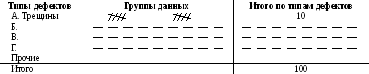

Построение диаграмм Парето включает следующие этапы:

1. Выбор вида диаграммы.

2. Классификация результатов.

3. Определение метода и периода сбора данных.

4. Разработка контрольного листка для регистрации данных с перечислением видов собираемой информации.

.

5.Ранжирование данных, по каждому проверяемому признаку в порядке значимости.

6 .

Построение столбиковой диаграммы

.

Построение столбиковой диаграммы