- •Самарский государственный университет путей сообщения

- •Оглавление

- •3.5. Расчёт планетарной передачи. Привод шуруповёрта шв-2м 51

- •1.1. Условия работы и требования к приводам

- •Такие условия эксплуатации неизбежно порождают серьёзные проблемы в работе приводов транспортных машин:

- •Широкие диапазоны нагрузок, скоростей и вообще всех параметров;

- •1.2. Классификация и особенности конструкции

- •2. Методика выбора оптимальных параметров привода

- •3. Расчёт и проектирование зубчатых передач

- •3.1. Особенности конструкции зубчатых передач

- •3.2. Материалы и общие принципы расчёта зубчатых передач

- •3.3. Расчёт закрытой цилиндрической зубчатой передачи.

- •3.4. Расчёт открытой цилиндрической зубчатой передачи.

- •По результатам расчёта выполняются рабочие чертежи (рис. 3.9).

- •3.5. Расчёт планетарной передачи. Привод шуруповёрта шв-2м

- •3.6. Расчёт волнового редуктора. Привод шлагбаума ша-8n

- •3.7. Расчёт закрытой конической передачи.

- •3.8. Расчёт червячной передачи. Механизм подъёма пути

- •3.9. Тепловой расчёт червячного редуктора. Привод лебёдки передвижения пакетов пути моторной платформы мпд

- •4. Расчёт и проектирование фрикционных,

- •4.1. Расчёт фрикционных передач

- •4.2. Расчёт ременных передач. Приводы вагонных

- •4.3. Расчёт зубчатоременных передач

- •4.4. Натяжные устройства ременных передач

- •4.5. Расчёт цепной передачи.

- •Контактные давления, соответствующие выбранным шагам цепи:

- •Проверяем цепь по допускаемой частоте вращения

- •– Диаметры делительных окружностей:

- •– Диаметры окружностей выступов:

- •5. Расчёт валов. Ведущий вал мультипликатора тркп

- •6. Расчёт и проектирование опор валов

- •6.1. Расчёт и выбор подшипников скольжения

- •6.2. Расчёт и выбор подшипников качения. Осевые подшипники привода euk

- •6.3. Особенности проектирования подшипниковых узлов

- •7. Расчёт и выбор муфт. Муфта привода рабочих механизмов

- •8. Расчёт ходовых винтов. Железнодорожный винтовой

- •9. Конструирование корпусов редукторов,

- •Для расчёта основных параметров типовых элементов корпуса необходимо знать: − межосевое расстояние или внешнее конусное расстояние (aw, Re);

- •10. Системы смазывания деталей приводов

- •11. Расчёт соединений деталей приводов

- •11.1. Расчёт сварного соединения. Уголковый кронштейн

- •11.2. Расчёт резьбовых крепёжных соединений,

- •11.3. Расчёт соединения с натягом. Посадка колеса на ось колёсной пары локомотива

- •Вычисляем коэффициенты радиусов

- •Определяем минимальный расчётный натяг

- •11.4. Расчёт шпоночных соединений

- •11.5. Расчёт шлицевого соединения. Хвостовик первичного вала

- •11.6. Расчёт штифтовых соединений

- •Проектированиеприводов машин и механизмов транспортной техники

- •443022, Г. Самара, Заводское шоссе, 18

11.5. Расчёт шлицевого соединения. Хвостовик первичного вала

осевого редуктора ходовой тележки платформы МПД,

кранов УКД-12,5 и ПКД-25

Шлицы надёжнее шпонок, особенно при переменных нагрузках, точнее центрируют детали, облегчают продольные перемещения деталей на валу. Как по внешнему виду, так и по динамическим условиям работы шлицевое соединение можно считать многошпоночным соединением [1, 8, 9].

Смятие и износ связаны с одним параметром – контактным напряжением (давлением) см. Это позволяет рассчитывать шлицы по обобщённому критерию одновременно на смятие и контактный износ. Выбранное стандартное соединение проверяют на смятие см = 8 Mвращ / (Z ·h· l ·dср) ≤ []см ,

где Z – число шлицов, h – рабочая высота шлицов, l – рабочая длина шлицов, dср – средний диаметр шлицевого соединения.

Наибольшее распространение получили прямобочные шлицы (табл. 11.13).

|

Таблица 11.13 Размеры прямобочных шлицов, ГОСТ 1139-80, мм | |||||||

|

| |||||||

|

Число зубьев, Z |

d |

D |

b |

d1, не менее |

a, не менее |

f |

r, не более |

|

Лёгкая серия | |||||||

|

6 |

23 |

26 |

6 |

22,1 |

3,54 |

0,3 |

0,2 |

|

26 |

30 |

6 |

24,6 |

3,85 | |||

|

28 |

32 |

7 |

26,7 |

4,03 | |||

|

Продолжение таблицы 11.13 | ||||||||||||

|

Число зубьев, Z |

d |

D |

b |

d1, не менее |

a, не менее |

f |

r, не более | |||||

|

8 |

32 |

36 |

6 |

30,4 |

2,71 |

0,4 |

0,3 | |||||

|

36 |

40 |

7 |

34,5 |

3,46 | ||||||||

|

42 |

46 |

8 |

40,4 |

5,03 | ||||||||

|

46 |

50 |

9 |

44,6 |

5,75 | ||||||||

|

8 |

52 |

58 |

10 |

49,7 |

4,89 |

0,5 |

0,5 | |||||

|

56 |

62 |

10 |

53,6 |

6,38 | ||||||||

|

62 |

68 |

12 |

59,8 |

7,31 | ||||||||

|

72 |

78 |

12 |

69,6 |

5,45 | ||||||||

|

82 |

88 |

12 |

79,3 |

8,62 | ||||||||

|

92 |

98 |

14 |

89,4 |

10,08 | ||||||||

|

Средняя серия | ||||||||||||

|

6 |

16 |

20 |

4 |

14,5 |

− |

0,3 |

0,2 | |||||

|

18 |

22 |

5 |

16,7 |

− | ||||||||

|

21 |

25 |

5 |

19,5 |

1,95 | ||||||||

|

23 |

28 |

6 |

21,3 |

1,34 | ||||||||

|

6 |

26 |

32 |

6 |

23,4 |

1,65 |

0,4 |

0,3 | |||||

|

28 |

34 |

7 |

25,9 |

1,70 | ||||||||

|

8 |

32 |

38 |

6 |

29,4 |

− |

0,4 |

0,3 | |||||

|

36 |

42 |

7 |

33,5 |

1,02 | ||||||||

|

42 |

48 |

8 |

39,5 |

2,57 | ||||||||

|

8 |

46 |

54 |

9 |

42,7 |

− |

0,5 |

0,5 | |||||

|

52 |

60 |

10 |

48,7 |

2,44 | ||||||||

|

56 |

65 |

10 |

52,2 |

2,50 | ||||||||

|

62 |

72 |

12 |

57,8 |

2,40 | ||||||||

|

10 |

72 |

82 |

12 |

67,4 |

− |

0,5 |

0,5 | |||||

|

82 |

92 |

12 |

77,1 |

3,0 | ||||||||

|

92 |

102 |

14 |

87,3 |

4,5 | ||||||||

|

Тяжёлая серия | ||||||||||||

|

Z |

d |

D |

b |

d1 |

f |

r | ||||||

|

10 |

16 |

20 |

2,5 |

14,1 |

0,3 |

0,2 | ||||||

|

18 |

23 |

3,0 |

15,6 | |||||||||

|

21 |

26 |

3,0 |

18,5 | |||||||||

|

23 |

29 |

4,0 |

20,3 | |||||||||

|

10 |

26 |

32 |

4,0 |

23,0 |

0,4 |

0,3 | ||||||

|

28 |

35 |

4,0 |

25,4 | |||||||||

|

32 |

40 |

5,0 |

28,0 | |||||||||

|

36 |

45 |

5,0 |

31,3 | |||||||||

|

42 |

52 |

6,0 |

36,9 | |||||||||

|

10 |

46 |

56 |

7,0 |

40,9 |

0,5 |

0,5 | ||||||

|

16 |

52 |

60 |

5,0 |

47,0 | ||||||||

|

56 |

65 |

5,0 |

50,6 | |||||||||

|

62 |

72 |

6,0 |

56,1 | |||||||||

|

72 |

82 |

7,0 |

65,9 | |||||||||

|

20 |

82 |

92 |

6,0 |

75,6 | ||||||||

|

92 |

102 |

7,0 |

85,5 | |||||||||

Для высоконагруженных передач назначают эвольвентные шлицы (табл.11.14).

|

Таблица 11.14 Эвольвентные шлицевые соединения, ГОСТ 6033-80, мм | ||||||||

|

| ||||||||

|

D |

Модуль, m |

D |

Модуль, m | |||||

|

0,8 |

1,25 |

2 |

3 |

2 |

3 |

5 | ||

|

Число шлицов, Z |

Число шлицов, Z | |||||||

|

10 |

11 |

|

|

|

60 |

28 |

18 |

|

|

12 |

13 |

|

|

|

65 |

31 |

20 |

|

|

15 |

17 |

|

|

|

70 |

34 |

22 |

|

|

17 |

20 |

12 |

|

|

75 |

36 |

24 |

|

|

20 |

23 |

14 |

|

|

80 |

38 |

25 |

|

|

25 |

30 |

18 |

|

|

85 |

|

27 |

15 |

|

30 |

36 |

20 |

|

|

90 |

|

28 |

16 |

|

35 |

|

26 |

16 |

|

95 |

|

30 |

17 |

|

40 |

|

30 |

18 |

|

100 |

|

32 |

18 |

|

45 |

|

34 |

21 |

|

|

|

|

|

|

50 |

|

38 |

24 |

|

|

|

|

|

|

55 |

|

|

26 |

17 |

|

|

|

|

Для эвольвентных шлицов рабочая высота принимается равной модулю профиля, за dср принимают делительный диаметр.

Допускаемые напряжения []см назначают на основе опыта эксплуатации подобных конструкций: при спокойной нагрузке – 100 МПа, при подвижном соединении – 40 МПа, при переменной нагрузке – 20…30 МПа.

Термообработка увеличивает допускаемые напряжения на 40…50 %.

Условные обозначения прямобочного шлицевого соединения составляют из обозначения поверхности центрирования D, d или b, числа шлицов Z, номинальных размеров d × D (а также обозначения полей допусков по центрирующему диаметру и по боковым сторонам зубьев). Например, D 8 × 36 H7/g6 × 40 означает восьмишлицевое соединение с центрированием по наружному диаметру с размерами d = 36 и D = 40 мм и посадкой по центрирующему диаметру H7/g6.

Рассмотрим выбор и расчёт шлицов на примере хвостовика первичного вала осевого редуктора ходовой тележки (рис. 11.11), применяемой на моторной платформе МПД, укладочном кране УКД-12,5 и погрузочном кране ПКД-25 [33].

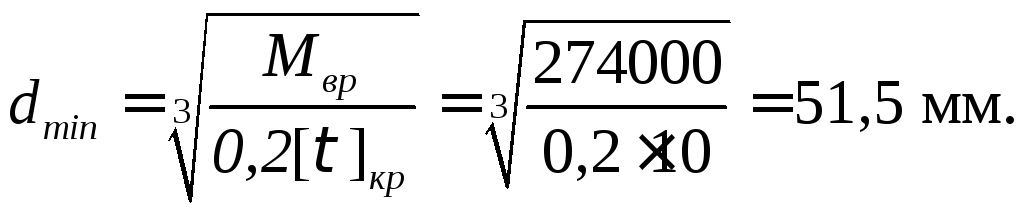

На входном хвостовике первичного вала необходимо предусмотреть шлицы, на которые будет насажен фланец, вращающийся от тягового электродвигателя мощностью N1 = 43 кВт с частотой вращения n1 = 1500 об/мин. Максимальный вращающий момент от двигателя, нагружающий шлицевое соединение равен M1 = 30N1/(π n1) = 30 · 43000 / (3,14 · 500) = 273,88 ≈ 274 Нм.

|

|

|

Рис. 11.11. Осевой редуктор со шлицевым хвостовиком |

Минимальный диаметр хвостовика вала найдём, предполагая, что хвостовик первичного вала, находясь снаружи от опор вала, не нагружен изгибающим моментом, задавая при этом минимальные допускаемые касательные напряжения

Учитывая тяжёлые условия работы транспортных машин, примем из стандартного ряда номинальный диаметр хвостовика с запасом: 60 мм.

Принимаем прямобочные шлицы. На валу такого диаметра можно выполнить шлицы средней серии (табл. 11.13) с внутренним диаметром d = 56 мм, наружным диаметром D = 65 мм, средним диаметром dср = 60,5 мм; рабочей высотой h = 9 мм; число шлицов Z = 8.

Минимальное значение допускаемых напряжений смятия принимаем для работы с переменными нагрузками []см = 20 МПа. Из условия прочности на смятие находим минимальную рабочую длину шлицевого соединения lmin = 8 M1 / (Z · h · []см · dср) = 8·247000/(8·9·20·60,5) = 25,51 мм. Конструкция фланца позволяет выполнить шлицы рабочей длиной до 50 мм.

Принимаем l = 50 мм.

Таким образом, для соединения фланца с первичным валом назначаем прямобочное шлицевое соединение средней серии типа D 8 × 56 H7/g6 × 65 с рабочей длиной 50 мм, с центрированием по наружному диаметру и посадкой по центрирующему диаметру H7/g6.