- •Самарский государственный университет путей сообщения

- •Оглавление

- •3.5. Расчёт планетарной передачи. Привод шуруповёрта шв-2м 51

- •1.1. Условия работы и требования к приводам

- •Такие условия эксплуатации неизбежно порождают серьёзные проблемы в работе приводов транспортных машин:

- •Широкие диапазоны нагрузок, скоростей и вообще всех параметров;

- •1.2. Классификация и особенности конструкции

- •2. Методика выбора оптимальных параметров привода

- •3. Расчёт и проектирование зубчатых передач

- •3.1. Особенности конструкции зубчатых передач

- •3.2. Материалы и общие принципы расчёта зубчатых передач

- •3.3. Расчёт закрытой цилиндрической зубчатой передачи.

- •3.4. Расчёт открытой цилиндрической зубчатой передачи.

- •По результатам расчёта выполняются рабочие чертежи (рис. 3.9).

- •3.5. Расчёт планетарной передачи. Привод шуруповёрта шв-2м

- •3.6. Расчёт волнового редуктора. Привод шлагбаума ша-8n

- •3.7. Расчёт закрытой конической передачи.

- •3.8. Расчёт червячной передачи. Механизм подъёма пути

- •3.9. Тепловой расчёт червячного редуктора. Привод лебёдки передвижения пакетов пути моторной платформы мпд

- •4. Расчёт и проектирование фрикционных,

- •4.1. Расчёт фрикционных передач

- •4.2. Расчёт ременных передач. Приводы вагонных

- •4.3. Расчёт зубчатоременных передач

- •4.4. Натяжные устройства ременных передач

- •4.5. Расчёт цепной передачи.

- •Контактные давления, соответствующие выбранным шагам цепи:

- •Проверяем цепь по допускаемой частоте вращения

- •– Диаметры делительных окружностей:

- •– Диаметры окружностей выступов:

- •5. Расчёт валов. Ведущий вал мультипликатора тркп

- •6. Расчёт и проектирование опор валов

- •6.1. Расчёт и выбор подшипников скольжения

- •6.2. Расчёт и выбор подшипников качения. Осевые подшипники привода euk

- •6.3. Особенности проектирования подшипниковых узлов

- •7. Расчёт и выбор муфт. Муфта привода рабочих механизмов

- •8. Расчёт ходовых винтов. Железнодорожный винтовой

- •9. Конструирование корпусов редукторов,

- •Для расчёта основных параметров типовых элементов корпуса необходимо знать: − межосевое расстояние или внешнее конусное расстояние (aw, Re);

- •10. Системы смазывания деталей приводов

- •11. Расчёт соединений деталей приводов

- •11.1. Расчёт сварного соединения. Уголковый кронштейн

- •11.2. Расчёт резьбовых крепёжных соединений,

- •11.3. Расчёт соединения с натягом. Посадка колеса на ось колёсной пары локомотива

- •Вычисляем коэффициенты радиусов

- •Определяем минимальный расчётный натяг

- •11.4. Расчёт шпоночных соединений

- •11.5. Расчёт шлицевого соединения. Хвостовик первичного вала

- •11.6. Расчёт штифтовых соединений

- •Проектированиеприводов машин и механизмов транспортной техники

- •443022, Г. Самара, Заводское шоссе, 18

2. Методика выбора оптимальных параметров привода

Современными источниками движения для подавляющего большинства машин и механизмов являются электрические и тепловые двигатели. Они надолго заняли эту технологическую нишу в силу своего неоспоримого удобства в эксплуатации. Однако при всех своих достоинствах одним из их главных недостатков является сравнительно высокая быстроходность, обусловленная законами термодинамики и электромагнетизма. Это делает их не вполне комфортными для использования непосредственно человеком. Кроме того, слишком большие скорости и ускорения зачастую вредны для механизмов, так как нагружают их детали высокими силами инерции. Возникает необходимость несколько понизить скорость движения исполнительных органов до уровня, приемлемого для человеческого реагирования. В ряде случаев бывает необходимо заодно повысить создаваемые двигателями вращающие моменты.

Для достижения этих целей лучшими во всех отношениях являются механические передачи и, особенно, зубчатые редукторы.

Для удобства работы и обслуживания в большинстве случаев двигатель, передачи, муфты и передаточный механизм привода монтируются на общей раме (рис. 2.1).

|

|

|

Рис. 2.1. Общая схема привода механизмов

|

Проектирование любого устройства начинается с выяснения его требуемых входных и выходных параметров. Выходными параметрами привода являются частота вращения и вращающий момент на выходном (тихоходном) валу. Они должны обеспечивать характеристики того механизма, который будет приводиться двигателем через проектируемые передачи.

Так, например, если будет вращаться барабан, движущий ленту конвейера, то необходимо знать диаметр барабана, требуемую скорость и тяговое усилие на конвейерной ленте; для вращения барабана подъёмного крана – диаметр барабана, требуемую скорость и грузоподъёмность каната, наматываемого на этот барабан; в случае привода цепной передачи – диаметр ведущей звёздочки, требуемую скорость и силу натяжения цепи.

С помощью формул механики такие три параметра (диаметр вращения D, скорость ленты, цепи или троса V, тяговое усилие Q) позволяют вычислить:

− угловую скорость ω и частоту вращения n выходного вала привода

ω = V / (D / 2) = 2V/ D; nвых = 60ω / 2π = 60V/ (πD) [об/мин];

− требуемый вращающий момент на выходном валу привода Mвых= Q (D/2);

− требуемую мощность на выходном валу привода Nвых = Q·V = Mвых·ω [Вт].

Когда известны выходные параметры привода (мощность, частота вращения и вращающий момент) необходимо выяснить, какой двигатель необходим для вращения такого привода.

Начинать расчёт следует с определения требуемой мощности двигателя.

В редукторе, как и в любом механизме, часть мощности теряется в соответствии с потерями на трение. Эти потери учитываются коэффициентом полезного действия (КПД) привода ηприв. Мощность двигателя Nдв должна быть выше как минимум на величину потерь в приводе: Nдв = Nвых /ηприв.

При последовательном соединении механизмов КПД машины вычисляется, как произведение КПД всех звеньев, а КПД редуктора – как произведение КПД всех его ступеней. При параллельном соединении механизмов и/или разветвлённых ступенях редукторов учитываются долевые коэффициенты распределения мощности, и КПД машины вычисляется, как сумма произведений долевого коэффициента на КПД каждой ветви.

Задавая в предварительных расчетах ηприв = 0,75…0,8, требуемую мощность двигателя можно принимать на 25…30 % выше выходной мощности привода.

Двигатели и муфты стандартизованы. Имеются обширные номенклатуры их типоразмеров, обеспечивающие, практически, все области применения.

Отлично зарекомендовали себя асинхронные двигатели переменного тока. Они просты в производстве, при этом неприхотливы и надёжны в эксплуатации. Это особенно удобно для транспортных и дорожно-строительных машин, которые могут находиться в весьма разнообразных погодных и эксплуатационных условиях. Габаритные и установочные размеры выбранного двигателя (табл.2.1) будут необходимы при компоновке привода.

|

Таблица 2.1 Габаритные и установочные размеры асинхронных двигателей | ||||||||||||||||||

|

| ||||||||||||||||||

|

Тип |

h |

Лапы |

Вал |

Габариты | ||||||||||||||

|

b10 |

b11 |

b12 |

l20 |

l11 |

l12 |

d10 |

h10 |

d1 |

l1 |

l31 |

b1 |

h1 |

d30 |

h30 |

h31 |

l30 | ||

|

…71А |

|

112 |

|

|

90 |

|

|

7 |

9 |

19 |

40 |

45 |

6 |

6 |

170 |

175 |

105 |

285 |

|

80А |

|

125 |

154 |

32 |

100 |

131 |

45 |

10 |

10 |

22 |

50 |

50 |

6 |

6 |

186 |

190 |

115 |

300 |

|

80В |

320 | |||||||||||||||||

|

90L |

|

140 |

170 |

40 |

125 |

156 |

48 |

10 |

11 |

24 |

50 |

56 |

8 |

7 |

208 |

215 |

125 |

350 |

|

100S |

|

140 |

170 |

40 |

125 |

156 |

48 |

12 |

12 |

28 |

60 |

63 |

8 |

7 |

235 |

240 |

140 |

362 |

|

100L |

160 |

200 |

45 |

140 |

169 |

60 |

392 | |||||||||||

|

112M |

|

190 |

230 |

54 |

140 |

172 |

56 |

12 |

12 |

32 |

80 |

70 |

10 |

8 |

260 |

276 |

164 |

452 |

|

132S |

|

216 |

278 |

56 |

140 |

180 |

63 |

12 |

13 |

38 |

80 |

89 |

10 |

8 |

302 |

310 |

178 |

480 |

|

132M |

216 |

278 |

56 |

178 |

218 |

79 |

530 | |||||||||||

|

160S |

|

216 |

278 |

56 |

178 |

218 |

79 |

15 |

18 |

42 |

110 |

108 |

12 |

8 |

358 |

370 |

210 |

624 |

|

160M |

254 |

300 |

60 |

210 |

248 |

65 |

48 |

14 |

9 | |||||||||

|

180S |

|

279 |

330 |

75 |

210 |

256 |

65 |

15 |

20 |

48 |

110 |

121 |

14 |

9 |

410 |

400 |

220 |

682 |

|

180M |

279 |

330 |

75 |

241 |

320 |

80 |

55 |

16 |

10 |

702 | ||||||||

|

200M |

|

318 |

400 |

80 |

305 |

380 |

100 |

19 |

25 |

55 |

110 |

133 |

16 |

10 |

450 |

485 |

285 |

760 |

|

200L… |

318 |

400 |

80 |

305 |

380 |

100 |

60 |

140 |

18 |

11 |

790 | |||||||

Рассчитав требуемую мощность двигателя, выбираем по каталогу [8, 51] ближайший типоразмер, большей мощности (табл. 2.2).

|

Таблица 2.2 Электродвигатели асинхронные серии 4А закрытые обдуваемые (по ГОСТ 19523 – 81) | ||||||||||||||||

|

Мощность, КВт |

Синхронная частота вращения, об/мин | |||||||||||||||

|

3000 |

1500 |

1000 |

750 | |||||||||||||

|

Типоразмер |

S % |

Тпус/Тном |

Масса, кг |

Типоразмер |

S % |

Тпус/Тном |

Масса, кг |

Типоразмер |

S % |

Тпус/Тном |

Масса, кг |

Типоразмер |

S % |

Тпус/Тном |

Масса, кг | |

|

0,55 |

63В2 |

8,5 |

2,0 |

71А4 |

7,3 |

2,0 |

71В6 |

10 |

1,9 |

80В8 |

9 |

1,8 | ||||

|

0,75 |

71А2 |

5,9 |

71В4 |

7,5 |

80А6 |

8,4 |

90LA8 |

8,4 | ||||||||

|

1,1 |

71В2 |

6,3 |

12,0 |

80А4 |

5,4 |

14,0 |

80В6 |

8,0 |

15,6 |

90LB8 |

7,0 |

26,3 | ||||

|

1,5 |

80А2 |

4,2 |

14,0 |

80В4 |

5,8 |

17,2 |

90L6 |

6,4 |

24,0 |

100L8 |

7,0 |

31,0 | ||||

|

2,2 |

80В2 |

4,3 |

16,0 |

90L4 |

5,1 |

25,0 |

100L6 |

5,1 |

33,0 |

112МА8 |

6,0 |

53,0 | ||||

|

3,0 |

90L2 |

4,3 |

25,0 |

100S4 |

4,4 |

26,0 |

112МА6 |

4,7 |

54,0 |

112М8 |

5,8 |

65,0 | ||||

|

4,0 |

100S2 |

3,3 |

34,0 |

100L4 |

4,7 |

34,0 |

112МВ6 |

5,1 |

66,0 |

132S8 |

4,1 |

85,0 | ||||

|

5,5 |

100L2 |

3,4 |

60,0 |

112М4 |

3,7 |

62,0 |

132S6 |

3,3 |

72,0 |

132М8 |

4,1 |

95,0 | ||||

|

7,5 |

112М2 |

2,5 |

71,0 |

132S4 |

3,0 |

73,0 |

132М6 |

3,2 |

1,8 |

100 |

160S8 |

2,5 |

1,7 |

115 | ||

|

11 |

132М2 |

2,3 |

100 |

132М4 |

2, 8 |

105 |

160S6 |

2,7 |

125 |

160М8 |

2,5 |

165 | ||||

|

15 |

160S2 |

2,1 |

115 |

160S4 |

2,3 |

125 |

160М6 |

2,6 |

170 |

180М8 |

2,5 |

205 | ||||

|

18,5 |

160М2 |

2,1 |

1,9 |

130 |

160M4 |

2,2 |

1,9 |

165 |

180М6 |

2,7 |

205 |

200М8 |

2,3 |

255 | ||

|

22 |

180S2 |

2,0 |

165 |

180S4 |

2,0 |

175 |

200М6 |

2,8 |

240 |

200L8 |

2,7 |

295 | ||||

|

30 |

180М2 |

1,9 |

1,4 |

180М4 |

1,9 |

1,4 |

200L6 |

2,1 |

1,2 |

225М8 |

1,8 |

1,2 | ||||

|

37 |

200М2 |

1,9 |

200М4 |

1,7 |

225М6 |

1,8 |

250S8 |

1,5 | ||||||||

|

45 |

200L2 |

1,8 |

200LA |

1,6 |

1,2 |

250S6 |

1,4 |

250М8 |

1,4 | |||||||

|

55 |

225М2 |

1,8 |

1,2 |

225М4 |

1,4 |

250М6 |

1,3 |

280S8 |

2,2 | |||||||

|

75 |

250S2 |

1,4 |

250S4 |

1,2 |

280S6 |

2,0 |

280М8 |

2,2 | ||||||||

|

90 |

250М2 |

1,4 |

250М4 |

1,3 |

280М6 |

2,0 |

315S8 |

2,0 | ||||||||

|

110 |

280S2 |

2,0 |

280S4 |

2,3 |

315S6 |

2,0 |

315М8 |

2,0 | ||||||||

|

Примечания. Пример условного обозначения электродвигателя мощностью 11 кВт, синхронная частота вращения 1500 об/мин: "Электродвигатель 4А132М4УЗ". Значения символов в условных обозначениях: цифра 4 указывает порядковый номер серии, буква А – род двигателя – асинхронный. Следующие за буквой А числа (двух- или трехзначные) соответствуют высоте оси вращения, мм; буквы L, S и М относятся к установочным размерам по длине станины; буквы А и В – условные обозначения длины сердечника статора. Цифры 2, 4, 6 и 8 означают число полюсов. Последние два знака УЗ показывают, что двигатель предназначен для эксплуатации в зоне умеренного климата. В графе S указано скольжение, %; в графе Tпус/Tном даны значения отношения величин пускового и номинального вращающих моментов. | ||||||||||||||||

Для двигателя выбранного типоразмера по его мощности Nдв и частоте вращения nдв можно рассчитать вращающий момент на его валу

Mдв = Nдв /(2πnдв).

Рассчитанные входные и выходные параметры привода (мощности, моменты и частоты вращения Nдв, Mдв, nдв, Nвых, Mвых, nвых) являются исходными данными для его кинематического расчёта.

Цель такого расчёта – определение кинематических и динамических параметров (мощности, частоты вращения и вращающего момента) на всех валах привода.

Кинематический расчёт привода начинается с вычисления его общего передаточного отношения uприв = nдв /nвых.

Тип передаточного механизма выбирается исходя из общего передаточного отношения.

|

Таблица 2.3 Оптимальные диапазоны передаточных отношений U для различных передаточных механизмов | |

|

U |

Тип передаточного механизма |

|

4 |

Цепная передача |

|

4 |

Фрикционная передача |

|

4 |

Плоскоременная или клиноременная передача |

|

5 |

Плоскоременная передача с натяжным роликом |

|

5 |

Конический одноступенчатый редуктор |

|

6,3 |

Цилиндрический одноступенчатый редуктор |

|

6…24 |

Ременная передача + одноступенчатый редуктор |

|

6…31,5 |

Цилиндрический двухступенчатый редуктор |

|

6,3…22 |

Коническо-цилиндрический редуктор |

|

40 |

Червячный одноступенчатый редуктор |

|

30…250 |

Цилиндро-червячный (червячно-цилиндрический) редуктор |

|

80…4000 |

Червячный двухступенчатый редуктор |

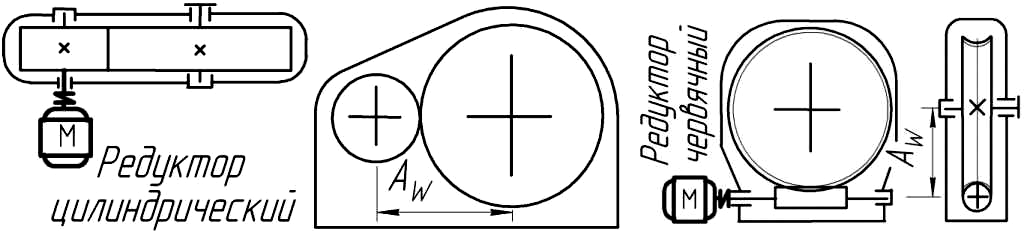

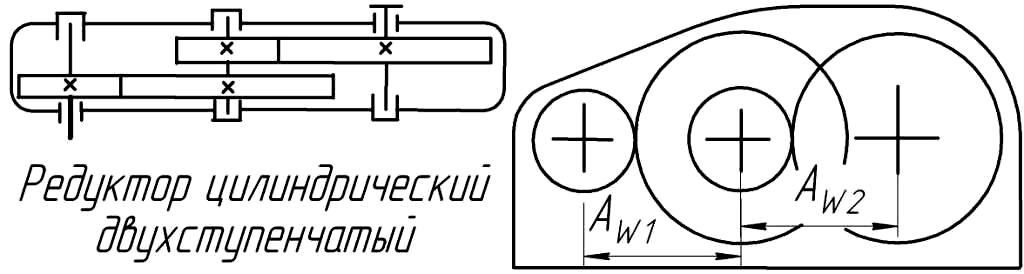

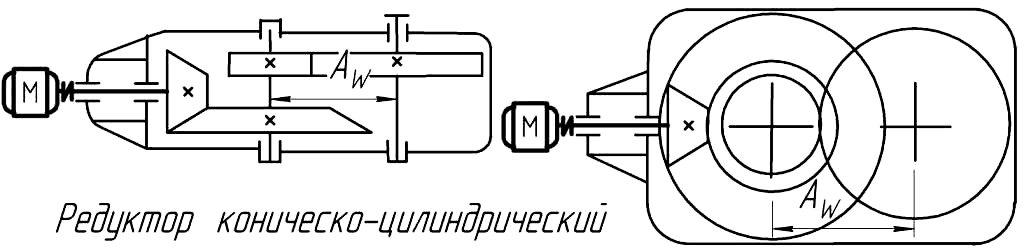

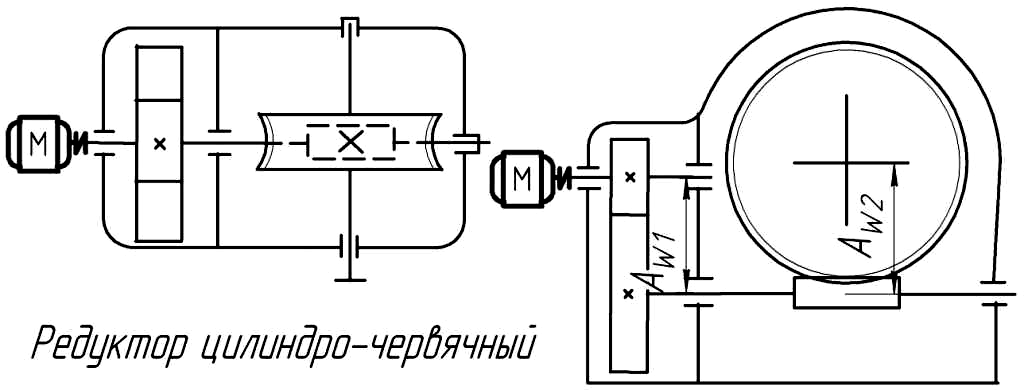

Соответствующий оптимальному передаточному отношению тип механизма будет исходным для выполнения общей компоновки привода, которая начинается с кинематической схемы (рис. 2.2…2.4).

|

|

|

Рис. 2.2. Кинематические схемы приводов с передачами |

−

|

|

|

Рис. 2.3. Кинематическая схема привода с передачей и редуктором |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 2.4. Кинематические схемы приводов с редукторами |

На основании огромного опыта конструирования, эксплуатации и ремонта машин выработаны рекомендации по выбору оптимальных передаточных отношений, при которых обеспечиваются минимальные габариты механизмов.

Если общее передаточное отношение привода должно быть меньше единицы, т.е. проектируется повышающий привод с мультипликатором вместо редуктора, то может быть выбран любой из указанных в таблице передаточных механизмов, кроме червячных.

Поскольку передаточное отношение редуктора есть произведение передаточных отношений всех ступеней, то нам необходимо распределить общее передаточное отношение по ступеням.

Из соображений минимизации размеров при проектировании приводов выработаны рекомендации также и по оптимальному распределению передаточного отношения между отдельными ступенями передач.

|

Таблица 2.4 Рекомендуемое распределение общего передаточного отношения Uред по ступеням передач | ||

|

Тип передаточного механизма |

Передаточное отношение | |

|

1-я ступень (U1) |

2-я ступень (U2) | |

|

Ременная передача с одноступенчатым редуктором |

2…4 |

Uред / U1 |

|

Цилиндрический 2-х ступ. развернутый |

Uред / U2 |

0,88(Uред )1/2 |

|

Цилиндрический 2-х ступ. соосный |

Uред / U2 |

0,95(Uред )1/2 |

|

Коническо-цилиндрический |

Uред / U2 |

1,1(Uред )1/2 |

|

Цилиндро-червячный |

2 (Uред)1/3 6,3 |

Uред / U1 |

|

Червячно-цилиндрический |

Uред / U2 |

2 (Uред)1/3 6,3 |

|

Червячный 2-х ступенчатый |

U1 ≈ U2 | |

После предварительного распределения передаточного отношения редуктора по ступеням, передаточные отношения каждой ступени следует уточнить с учётом оптимальных рекомендаций (табл. 2.5).

При расчёте следует помнить, что для обеспечения взаимозаменяемости и технологичности изготовления зубчатых колёс передаточные отношения должны назначаться согласно нормальным рядам значений (табл. 2.6).

Подбирать передаточные отношения из нормальных рядов надо так, чтобы полученное фактическое передаточное отношение привода отличалось от номинального не более чем на 4 %.

Когда окончательно выбраны передаточные отношения всех передач и ступеней привода, можно рассчитать частоты вращения на всех его валах, деля последовательно частоту вращения электромотора на передаточные отношения каждой ступени.

Для расчета мощностей на каждом валу привода необходимо задаться средними КПД каждой передачи, а также КПД муфт и подшипников (табл. 2.7).

Последовательно рассчитываются мощности на всех валах привода, умножая мощность электродвигателя на КПД всех передач и узлов, через которые она передаётся.

Когда известны мощности и частоты вращения на всех валах привода, рассчитываются вращающие моменты на каждом валу Mi = 30 Ni/(πnвых).

|

Таблица 2.5 Рекомендуемые значения передаточных чисел различных передач | ||

|

Тип передачи |

Оптимальная величина |

Наибольшее значение |

|

Закрытая цилиндрическая зубчатая передача: прямозубая |

3…4 |

6,3 |

|

косозубая |

4…6 |

12 |

|

шевронная |

4…6 |

12 |

|

Коническая передача |

1…2 |

5 |

|

Открытая зубчатая цилиндрическая передача |

4…6 |

10 |

|

Червячная передача закрытая |

10…40 |

80 |

|

Червячная передача открытая |

15…60 |

100 |

|

Цепная передача |

2…4 |

7 |

|

Фрикционная передача цилиндрическая |

2…4 |

5 |

|

Передача плоскоременная, открытая |

2…4 |

6 |

|

Плоскоременная с натяжными роликами |

3…5 |

8 |

|

Передача клиноременная |

2…4 |

7 |

−

|

Таблица 2.6 Нормальные ряды передаточных отношений | |

|

А − Редукторов: 1,0; 1,2; 1,25; 1,40; 1,80; 2,00; 2,24; 2,5; 2,80; 3,15; 3,55; 4,0; 4,50; 5,0; 5,60; 6,30; 7,10; 8,00; 9,00; 10,0; 11,2; 12,5; 14,0; 16,0; 18,0; 20,0; 22,4; 25,0; 28,0; 31,5; 35,5; 40,0; 45,0; 50,0; 56,0; 63,0; 71,0; 80,0; 90,0; 100,0 (расхождение с номинальным не более ±4%). | |

|

Б − Зубчатых передач (СТ СЭВ 221-75): | |

|

1-й предпочтительный ряд |

1,0; 1,25; 1,6; 2,0; 2,5; 3,15; 4,0; 5,0; 6,3; 8,0; 10; 12,5. |

|

2-й дополнительный ряд |

1,12; 1,4; 1,8; 2,24; 2,8; 3,55; 4,5; 5,6; 7,1; 9,0; 11,2. |

|

В − Червячных передач (ГОСТ 2144-76): | |

|

1-й предпочтительный ряд |

5,0; 6,3; 8;10;12,5;16; 20; 25; 31,5; 40; 50; 63; 80. |

|

2-й дополнительный ряд |

5,6; 7,1; 9;11,2; 14; 18; 22,4; 28; 35,5; 45; 56; 71. |

|

Г − Гибких передач: 1; 1,2; 1,25; 1,4; 1,6; 1,8; 2,0; 2,25; 2,8; 3,15; 3,5; 4,0; 4,5; 5,0; 5,6; 6,3; 7,0; 7,9; 8,9; 10. | |

‒

|

Таблица 2.7 Примерные значения КПД различных пар и передач | ||

|

Тип передачи |

Закрытая |

Открытая |

|

Зубчатое цилиндрическое зацепление |

0,95…0,98 |

0,92…0,94 |

|

Зубчатое коническое зацепление |

0,94…0,97 |

0,91…0,93 |

|

Червячное зацепление при числе заходов червяка: 1−2 |

0,70…0,80 |

0,60…0,70 |

|

2−3 |

0,80…0,85 |

|

|

3−4 |

0,83…0,90 |

|

|

Цепная передача |

0,95…0,97 |

0,90…0,93 |

|

Фрикционная передача |

0,90…0,96 |

0,75…0,88 |

|

Плоско- и клиноременная передача |

|

0,95…0.96 |

|

Муфта соединительная |

|

0,98 |

|

Подшипник качения |

0,995 |

|

|

Пара подшипников качения |

0,99 |

|

Результаты силового и кинематического расчёта привода (кинематическая схема, передаточные отношения ступеней, мощности, вращающие моменты и частоты вращения на каждом валу) станут исходными данными для расчёта и проектирования всех деталей привода.

Контрольные вопросы

Что является источником энергии для большинства приводов?

Для чего двигатель, передачи, муфты и передаточный механизм привода монтируются на общей раме?

С чего начинают проектирование любого устройства?

С чего начинают расчёт проектируемого привода?

Почему в любом механизме часть мощности теряется?

Как вычисляют КПД многоступенчатого привода?

Какой тип двигателя чаще других используется в приводах и почему?

Где в дальнейшем используются рассчитанные входные и выходные параметры привода?

С какой целью выполняют кинематический расчёт привода?

Как выбирают тип передаточного механизма?

По какому критерию распределяют передаточное отношение между ступенями привода?

Для чего в дальнейшем понадобятся результаты силового и кинематического расчётов?