- •Самарский государственный университет путей сообщения

- •Оглавление

- •3.5. Расчёт планетарной передачи. Привод шуруповёрта шв-2м 51

- •1.1. Условия работы и требования к приводам

- •Такие условия эксплуатации неизбежно порождают серьёзные проблемы в работе приводов транспортных машин:

- •Широкие диапазоны нагрузок, скоростей и вообще всех параметров;

- •1.2. Классификация и особенности конструкции

- •2. Методика выбора оптимальных параметров привода

- •3. Расчёт и проектирование зубчатых передач

- •3.1. Особенности конструкции зубчатых передач

- •3.2. Материалы и общие принципы расчёта зубчатых передач

- •3.3. Расчёт закрытой цилиндрической зубчатой передачи.

- •3.4. Расчёт открытой цилиндрической зубчатой передачи.

- •По результатам расчёта выполняются рабочие чертежи (рис. 3.9).

- •3.5. Расчёт планетарной передачи. Привод шуруповёрта шв-2м

- •3.6. Расчёт волнового редуктора. Привод шлагбаума ша-8n

- •3.7. Расчёт закрытой конической передачи.

- •3.8. Расчёт червячной передачи. Механизм подъёма пути

- •3.9. Тепловой расчёт червячного редуктора. Привод лебёдки передвижения пакетов пути моторной платформы мпд

- •4. Расчёт и проектирование фрикционных,

- •4.1. Расчёт фрикционных передач

- •4.2. Расчёт ременных передач. Приводы вагонных

- •4.3. Расчёт зубчатоременных передач

- •4.4. Натяжные устройства ременных передач

- •4.5. Расчёт цепной передачи.

- •Контактные давления, соответствующие выбранным шагам цепи:

- •Проверяем цепь по допускаемой частоте вращения

- •– Диаметры делительных окружностей:

- •– Диаметры окружностей выступов:

- •5. Расчёт валов. Ведущий вал мультипликатора тркп

- •6. Расчёт и проектирование опор валов

- •6.1. Расчёт и выбор подшипников скольжения

- •6.2. Расчёт и выбор подшипников качения. Осевые подшипники привода euk

- •6.3. Особенности проектирования подшипниковых узлов

- •7. Расчёт и выбор муфт. Муфта привода рабочих механизмов

- •8. Расчёт ходовых винтов. Железнодорожный винтовой

- •9. Конструирование корпусов редукторов,

- •Для расчёта основных параметров типовых элементов корпуса необходимо знать: − межосевое расстояние или внешнее конусное расстояние (aw, Re);

- •10. Системы смазывания деталей приводов

- •11. Расчёт соединений деталей приводов

- •11.1. Расчёт сварного соединения. Уголковый кронштейн

- •11.2. Расчёт резьбовых крепёжных соединений,

- •11.3. Расчёт соединения с натягом. Посадка колеса на ось колёсной пары локомотива

- •Вычисляем коэффициенты радиусов

- •Определяем минимальный расчётный натяг

- •11.4. Расчёт шпоночных соединений

- •11.5. Расчёт шлицевого соединения. Хвостовик первичного вала

- •11.6. Расчёт штифтовых соединений

- •Проектированиеприводов машин и механизмов транспортной техники

- •443022, Г. Самара, Заводское шоссе, 18

11.2. Расчёт резьбовых крепёжных соединений,

стяжных и анкерных болтов

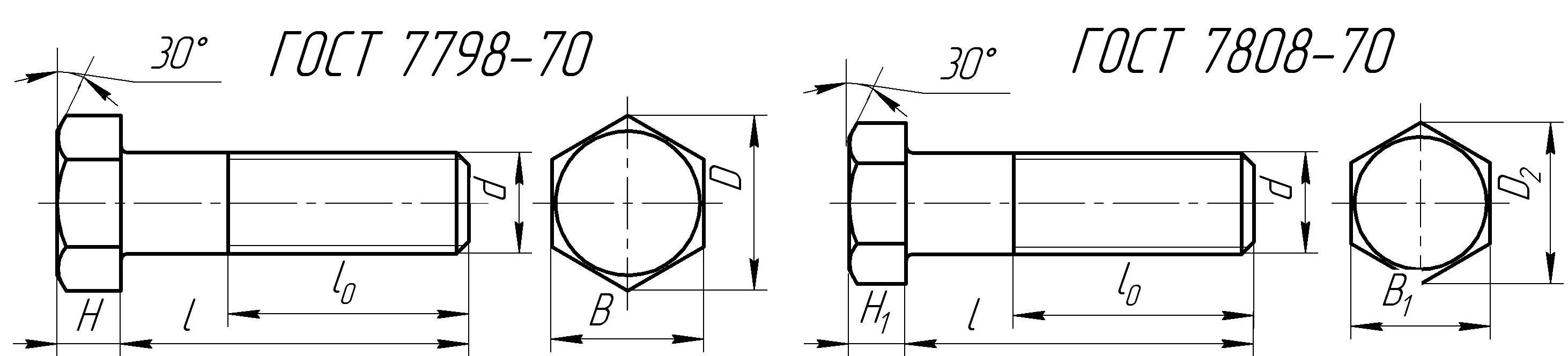

Наиболее распространённым видом крепёжных деталей в транспортных машинах являются болты метрические с шестигранной головкой (табл 11.5,6).

Болты (винты) изготавливают разных классов прочности, например из стали 35, класс прочности 5.6 (первое число, умноженное на 100, показывает предел прочности σВ = 500 Н/мм2; произведение чисел, умноженное на 10, определяет предел текучести σТ = 300 Н/мм2).

Пример условного обозначения болта с наружным диаметром метрической резьбы d = 6 мм, длиной l = 20 мм с крупным шагом резьбы, с полем допуска 8g, класса прочности 6.6 с покрытием 02 (кадмиевое с хроматированием) толщиной 9 мкм: Болт М6-8g×20.66.029 ГОСТ 7798-70.

Стандарты предусматривают и другие исполнения, в частности с резьбой до головки, а также различные варианты исполнений и нерекомендуемые диаметры и длины.

Пример обозначения болта с наружным диаметром метрической резьбы d = 12 мм, с размером головки под ключ S = 18 мм, длиной l = 60 мм, с крупным шагом резьбы, поле допуска 6g, класса прочности 5.8, без покрытия: Болт М12-6g×60.58(S18) ГОСТ 7805-70.

То же с размером под ключ S = 18 мм, с мелким шагом резьбы, поле допуска 6g, класса прочности 10.9, из стали 40Х, с покрытием 01 толщиной 6 мкм: Болт М12×1,25-6g×60.109.40Х.016 ГОСТ 7805-70.

Резьба – по ГОСТ 24705-81. Сбег и недорез резьбы – по ГОСТ 10549-80.

Технические требования – по ГОСТ 1759.0-87.

-

Таблица 11.5

Болты с шестигранной головкой нормальные (ГОСТ 7787-70),

и с уменьшенной головкой (ГОСТ 7808-70)

Нормальные

С уменьш. головкой

l

l0

B

H

D

B1

H1

D2

8/6

13

5,5

14,2

12

5

13,2

8…60

l0 =l приl ≤ 25,

l0 = 22 при l ≥30

10/8

17

7

18,7

14

6

15,4

10…80

l0 =lприl ≤ 30,

l0 = 26 при l ≥35

12/10

19

8

20,9

17

7

18,9

14…100

l0 =l приl ≤ 30,

l0 = 30 при l ≥35

16/14

24

10

26,5

22

9

24,5

20…120

l0 =l приl ≤ 40,

l0 = 38 при l ≥45

20/16

30

13

33,3

27

11

30,2

25…150

l0 =l приl ≤ 50,

l0 = 46 при l ≥55

24/21

36

15

39,6

32

13

35,8

35…150

l0 =l приl ≤ 60,

l0 = 54 при l ≥65

Примечание. Размерlбрать из ряда: 8, 10, 12, 14, 16, 20, 25, 30, 35, 40, 45, 50, 55, 60, 65, 70, 75, 80, 90, 100, 120, 130, 140, 150.

–

|

Таблица 11.6 Материалы резьбовых деталей и их допускаемые напряжения, МПа | |||||||

|

Марка стали |

Предел прочности σВ |

Предел текучести, σT |

Предел выносливости, σ-1р |

Марка стали |

Предел прочности σВ |

Предел текучести, σT |

Предел выносливости, σ-1р |

|

Ст3и10 |

340 |

200 |

160 |

30Х |

800 |

640 |

280 |

|

20 |

400 |

240 |

170 |

40Х |

1000 |

900 |

290 |

|

35 |

500 |

300 |

180 |

30ХГСА |

1000 |

900 |

300 |

|

45 |

600 |

360 |

240 |

ВТ16 |

1200 |

− |

350 |

|

Примечание. [τ] = 0,4σT для статической нагрузки; [τ] = (0,2…0,3)σТ для переменных нагрузок; [σсм] = 0,8σT для сталей; [σсм] = (0,4…0,5)σВ для чугунов | |||||||

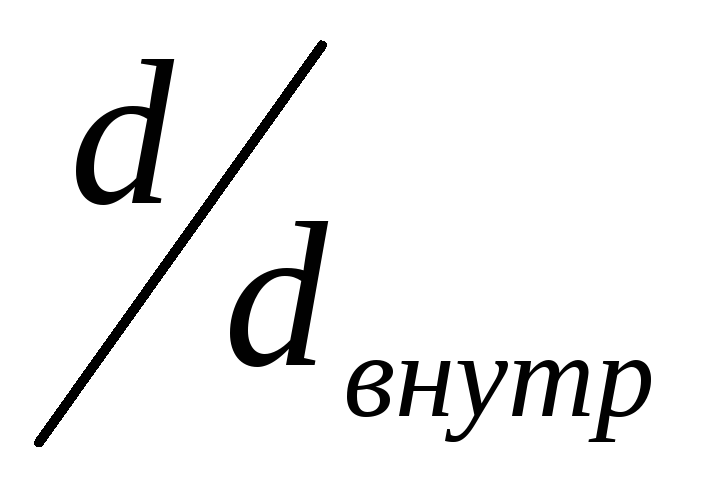

Исходными данными для расчёта резьбовых соединений являются действующие в местах соединения нагрузки [5]. В результате расчёта определяется диаметр резьбы болта, обозначаемый его типоразмером.

В расчёте болтов сначала находят силу, приходящуюся на один болт [17]. Затем всё многообразие компоновок резьбовых соединений может быть сведено к трём простейшим расчётным схемам [44] (рис. 11.5…7).

Болт вставлен в отверстия с зазором (рис. 11.5).

Соединение нагружено продольной силой Q. Болт испытывает растяжение.

Условие

прочности на растяжение запишется в

виде:![]()

Напряжения

растяжения в резьбе ![]()

И з

условия прочности на растяжение находим

внутренний диаметр резьбы болта

з

условия прочности на растяжение находим

внутренний диаметр резьбы болта![]()

Найденный внутренний диаметр резьбы округляют до ближайшего большего по стандарту.

Болт установлен в отверстия без зазора.

Соединение нагружено поперечной силой Р. Болт работает на срез (рис. 11.6).

Внутренний

диаметр резьбы рассчитывается аналогично

случаю с растяжением:

![]()

Порядок назначения номера (типоразмера по стандарту) болта аналогичен предыдущему случаю.

Болт установлен с зазором (рис. 11.7).

Соединение нагружено поперечной силой F.

При такой установке сила затяжки болта V должна дать такую силу трения между деталями, которая была бы больше поперечной сдвигающей силы F.

Болт работает на растяжение, а от момента затяжки испытывает ещё и кручение, которое учитывается повышением нормальных напряжений на 30 % (в 1,3 раза).

В расчётах принимают зависимость требуемой силы затяжки от сдвигающей поперечной силы F и коэффициента трения f (обычно f = 0,15) сила затяжки V = 1,2 F/ f. Тогда внутренний диаметр резьбы болта

![]()

Во всех случаях в расчёте вычисляется внутренний диаметр резьбы, а обозначается резьба по наружному диаметру. Распространённая ошибка состоит в том, что рассчитав, например, внутренний диаметр резьбы болта 8 мм, назначают болт М8, в то время как следует назначить болт М10, имеющий наружный диаметр резьбы 10 мм, а внутренний 8 мм.

Концентрация напряжений во впадинах витков резьбы учитывается занижением допускаемых напряжений резьбы на 40% по сравнению с соответствующими допускаемыми напряжениями материала.

При проектировании редукторов и подобных механизмов наибольшую ответственность, а значит и наибольший интерес для проектировщика, представляет расчёт стяжных болтов, стягивающих между собой крышку и картер корпуса, а также болты крепления крышек подшипниковых узлов (рис. 11.8).

|

|

|

Рис. 11.8. Болты крепления крышек |

Центрирование сопрягаемых деталей происходит либо штифтами (корпус), либо центрирующим посадочным пояском (подшипниковые узлы). Поэтому и те и другие болты установлены с зазором и нагружены растягивающей силой и крутящим моментом от затяжки гаечным ключом.

Для расчёта можно принять растягивающую силу болта в зависимости от радиальной Fr и осевой Fa реакций подшипников:

Q = Fr /2 – для каждого из стяжных болтов крышки корпуса;

Q = Fa/Z – для каждого из болтов крышки подшипникового узла (Z = 4 при диаметрах крышек до 100 мм, Z = 6 при диаметрах крышек более 100 мм).

Кручение болта учитывается повышением нормальных напряжений растяжения на 30 % (в 1,3 раза).

Тогда

внутренний диаметр резьбы

![]()

где n – коэффициент запаса прочности резьбы на растяжение, n = 3 для углеродистых сталей и n = 5 для легированных сталей.

Вычисленный внутренний диаметр впадин резьбы округляется до ближайшего большего по таблице стандартных болтов (табл. 11.5).

Полагая, что коэффициент трения в резьбе f = 0,15, назначим момент затяжки болта MЗАТ ≈ 0,2 ∙ Q ∙ d, где d − диаметр болта.

Проверочный расчёт на прочность ведётся по эквивалентным напряжениям при совместном растяжении и кручении σЭКВ = 1,3∙Q / S ≤ [σ]ЭКВ , где S – площадь опасного сечения болта S = π d2внутр /4; [σ]ЭКВ – допускаемое эквивалентное напряжение при неконтролируемой затяжке, Н/мм2:

для болтов диаметром до 16 мм [σ]ЭКВ = (0,2…0,25) σТ;

для болтов диаметром от 16 до 30 мм [σ]ЭКВ = (0,25…0,4) σТ.

В результате расчёта должны быть назначены: диаметр болта и момент затяжки. Например: "Для крепления крышки подшипникового узла применить 6 болтов М8 с моментом затяжки 7500 Н∙ мм".

В современных условиях гибких производственных и ремонтных технологий требуется частая замена и модернизация оборудования, для этого требуется частая переналадка, монтаж и демонтаж агрегатов и узлов. Оборудование для этого устанавливают на специальных фундаментных болтах, которые называют также анкерными болтами (от англ.: Anchor – якорь).

Фундаментный болт по ГОСТ 24379.1-80 состоит из шпильки, шайбы, гаек и других деталей. Шпильки изготавливают из углеродистой стали ВСт3пс2.

|

Таблица 11.7 Размеры анкерных болтов различных типов, мм | ||||||||||||||

|

| ||||||||||||||

|

С коническим концом (а) | ||||||||||||||

|

d |

D |

l |

H |

D0 |

При мощности двигателя | |||||||||

|

М16 |

26 |

28 |

150…200 |

30…40 |

0,5…5 КВт | |||||||||

|

М20 |

32 |

34 |

200…250 |

40…50 |

5…40 КВт | |||||||||

|

М24 |

39 |

41 |

250…300 |

50…60 |

40…110 КВт | |||||||||

|

С коническим концом и разжимной цангой (б) | ||||||||||||||

|

d |

D |

d1 |

d1 |

L |

l |

H |

При мощности двигателя | |||||||

|

М16 |

24 |

22 |

17 |

45 |

36 |

150 |

0,5…5 КВт | |||||||

|

М20 |

30 |

28 |

21 |

60 |

48 |

200 |

5…40 КВт | |||||||

|

М24 |

34 |

34 |

25 |

75 |

60 |

250 |

40…110 КВт | |||||||

|

С конической гайкой (в) | ||||||||||||||

|

d |

D |

h |

h0 |

H |

При мощности двигателя | |||||||||

|

М16 |

29 |

32 |

28 |

150…200 |

0,5…5 КВт | |||||||||

|

М20 |

35 |

40 |

34 |

200…250 |

5…40 КВт | |||||||||

|

М24 |

42 |

48 |

41 |

250…300 |

40…110 КВт | |||||||||

|

С изогнутым концом (г) | ||||||||||||||

|

d = (М16, М20, М24); l1 = 8d ; l2 = 4d ; b = (6…8)d ; H ≈ 20d. | ||||||||||||||

Эти анкерные болты устанавливают в скважины, просверленные в полу цеха, или в колодец, специально предусмотренный в полу.