- •Самарский государственный университет путей сообщения

- •Оглавление

- •3.5. Расчёт планетарной передачи. Привод шуруповёрта шв-2м 51

- •1.1. Условия работы и требования к приводам

- •Такие условия эксплуатации неизбежно порождают серьёзные проблемы в работе приводов транспортных машин:

- •Широкие диапазоны нагрузок, скоростей и вообще всех параметров;

- •1.2. Классификация и особенности конструкции

- •2. Методика выбора оптимальных параметров привода

- •3. Расчёт и проектирование зубчатых передач

- •3.1. Особенности конструкции зубчатых передач

- •3.2. Материалы и общие принципы расчёта зубчатых передач

- •3.3. Расчёт закрытой цилиндрической зубчатой передачи.

- •3.4. Расчёт открытой цилиндрической зубчатой передачи.

- •По результатам расчёта выполняются рабочие чертежи (рис. 3.9).

- •3.5. Расчёт планетарной передачи. Привод шуруповёрта шв-2м

- •3.6. Расчёт волнового редуктора. Привод шлагбаума ша-8n

- •3.7. Расчёт закрытой конической передачи.

- •3.8. Расчёт червячной передачи. Механизм подъёма пути

- •3.9. Тепловой расчёт червячного редуктора. Привод лебёдки передвижения пакетов пути моторной платформы мпд

- •4. Расчёт и проектирование фрикционных,

- •4.1. Расчёт фрикционных передач

- •4.2. Расчёт ременных передач. Приводы вагонных

- •4.3. Расчёт зубчатоременных передач

- •4.4. Натяжные устройства ременных передач

- •4.5. Расчёт цепной передачи.

- •Контактные давления, соответствующие выбранным шагам цепи:

- •Проверяем цепь по допускаемой частоте вращения

- •– Диаметры делительных окружностей:

- •– Диаметры окружностей выступов:

- •5. Расчёт валов. Ведущий вал мультипликатора тркп

- •6. Расчёт и проектирование опор валов

- •6.1. Расчёт и выбор подшипников скольжения

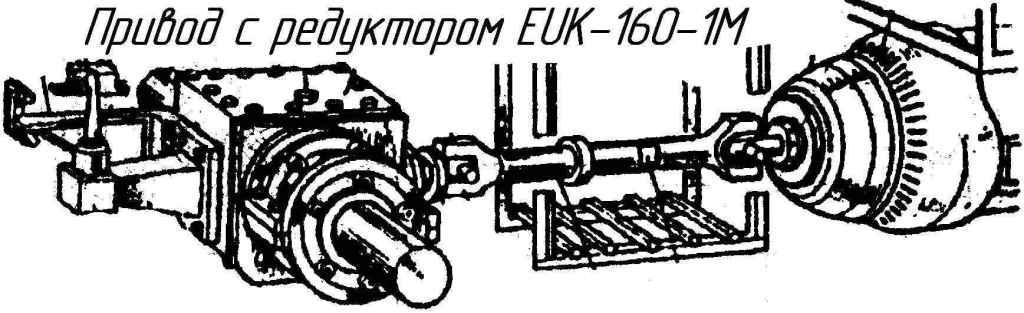

- •6.2. Расчёт и выбор подшипников качения. Осевые подшипники привода euk

- •6.3. Особенности проектирования подшипниковых узлов

- •7. Расчёт и выбор муфт. Муфта привода рабочих механизмов

- •8. Расчёт ходовых винтов. Железнодорожный винтовой

- •9. Конструирование корпусов редукторов,

- •Для расчёта основных параметров типовых элементов корпуса необходимо знать: − межосевое расстояние или внешнее конусное расстояние (aw, Re);

- •10. Системы смазывания деталей приводов

- •11. Расчёт соединений деталей приводов

- •11.1. Расчёт сварного соединения. Уголковый кронштейн

- •11.2. Расчёт резьбовых крепёжных соединений,

- •11.3. Расчёт соединения с натягом. Посадка колеса на ось колёсной пары локомотива

- •Вычисляем коэффициенты радиусов

- •Определяем минимальный расчётный натяг

- •11.4. Расчёт шпоночных соединений

- •11.5. Расчёт шлицевого соединения. Хвостовик первичного вала

- •11.6. Расчёт штифтовых соединений

- •Проектированиеприводов машин и механизмов транспортной техники

- •443022, Г. Самара, Заводское шоссе, 18

1.1. Условия работы и требования к приводам

транспортной техники

Условия работы приводов механизмов и машин транспортной техники имеют некоторую эксплуатационную специфику, продиктованную эксплуатацией в сравнительно тяжёлых условиях:

слабая предсказуемость динамики, особенно в дорожном строительстве;

пыль, влажность, грязь, коррозия, проникновение во внутренние полости при аэродинамических нагрузках на больших скоростях;

вибрации, удары, толчки, рывки;

работа при температурах ± 50 °С;

статические перегрузки;

частая смена режимов работы;

долгие перерывы и длительные периоды непрерывной работы;

слабая механизация техпроцессов из-за неточного позиционирования;

изменяющееся положение (наклон) машин и механизмов.

Такие условия эксплуатации неизбежно порождают серьёзные проблемы в работе приводов транспортных машин:

Широкие диапазоны нагрузок, скоростей и вообще всех параметров;

пульсирующие и знакопеременные нагрузки;

частый реверс направления и реверс потока энергии (ведомые детали становятся ведущими);

неблагоприятные условия смазывания и охлаждения;

необходимость экстренного ремонта, часто в полевых условиях;

длительные и частые переходные режимы работы механизмов;

малая возможность визуального контроля деталей как на ходу, так и на стоянке.

Для решения этих проблем все приводы транспортных машин (тяговые, агрегатные и сервисные) должны соответствовать ряду принципиальных требований:

высокая несущая способность (для тяговых и агрегатных);

высокая плавность и точность хода (особенно для агрегатных и сервисных);

высокая надёжность;

оперативное и точное регулирование параметров;

совмещение функций трансмиссии и опоры (для тяговых);

высокая и переменная несоосность и перекосы соединяемых валов;

работа передач и как тихоходных, и как быстроходных;

упругая связь приводного двигателя с исполнительными органами или движителем;

необходимая свобода взаимных перемещений узлов привода;

максимальная простота конструкции и ремонтопригодность.

Наряду с этим для каждой группы машин можно обозначить и индивидуальные особенности, учитываемые при проектировании и конструировании.

1.2. Классификация и особенности конструкции

транспортных приводов

Приводы в зависимости от величины и направления передаваемой мощности можно условно разделить на группы:

тяговые;

распределительные;

агрегатные;

сервисные.

Рассмотрим подробнее особенности работы и конструкции каждого из этих типов.

Тяговые приводы, приводящие в движение тяговый и вспомогательный подвижной состав, передавая на колёсные пары значительный тяговый момент, отличаются передачей высоких мощностей (до 800 кВт) при относительно нестрогих требованиях к точности и плавности хода.

Несоответствие между требованиями к тяговой характеристике локомотива и свойствами современных тяговых двигателей приводит к необходимости применения специальных тяговых передач между двигателем и колёсными парами.

Различают групповые и индивидуальные тяговые приводы.

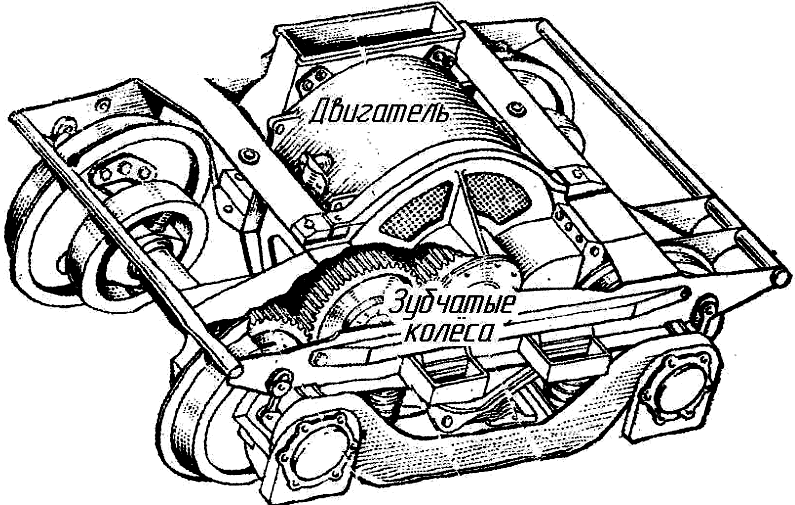

В групповом приводе движение от одного двигателя передаётся к нескольким, точнее к группе одинаковых исполнительных звеньев (рис. 1.1). Все звенья привода монтируются на раме тележки. Значительно снижается вес тяговых двигателей локомотива и эффективнее используется его сцепной вес. Однако эти преимущества в полной мере проявляются только на малых скоростях. На больших скоростях возникают проблемы с подрессориванием тележки, резко повышается зависимость от неровностей пути.

|

|

|

Рис. 1.1. Групповой привод колёсных пар

|

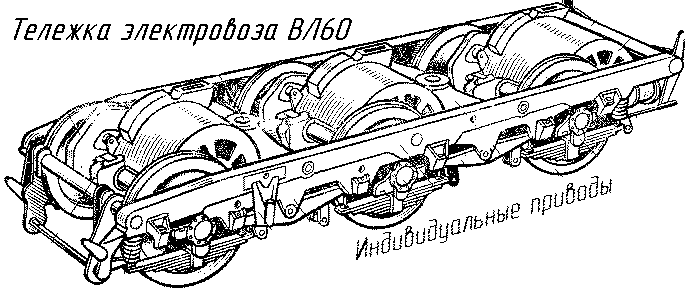

В индивидуальном приводе один двигатель приводит одно исполнительное звено (рис. 1.2).

|

|

|

Рис. 1.2. Индивидуальные приводы колёсных пар |

Тяговые индивидуальные приводы могут выполняться [2, 27, 28]:

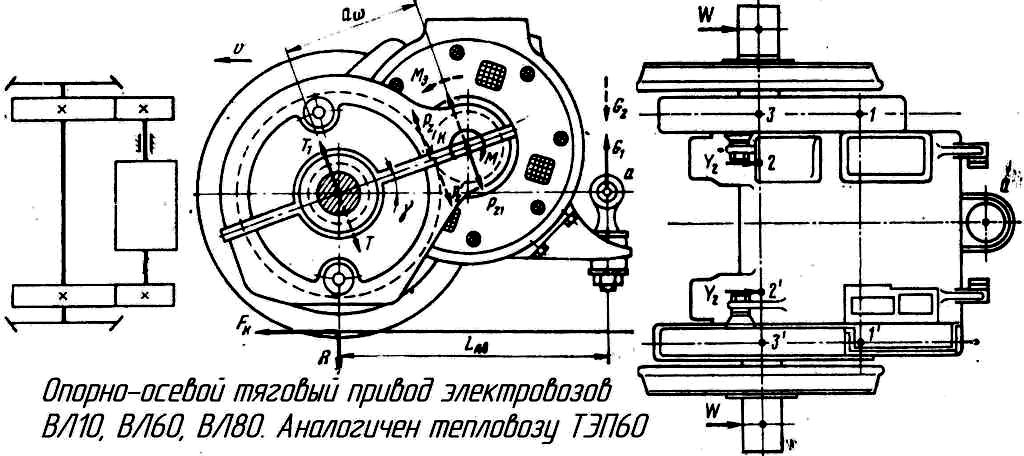

I − с опорно-осевым подвешиванием двигателя (рис. 1.3)

|

|

|

Рис. 1.3. Опорно-осевое подвешивание двигателя |

Такое подвешивание обеспечивает постоянное межосевое расстояние между якорем двигателя и осью колёсной пары. Однако при этом на кожух редуктора передаются все толчки и вибрации от неровностей пути, что приводит к разгерметизации, утечке масла, попаданию пыли. Это снижает долговечность деталей привода. Подвешивание рекомендовано для маневровых и грузовых локомотивов.

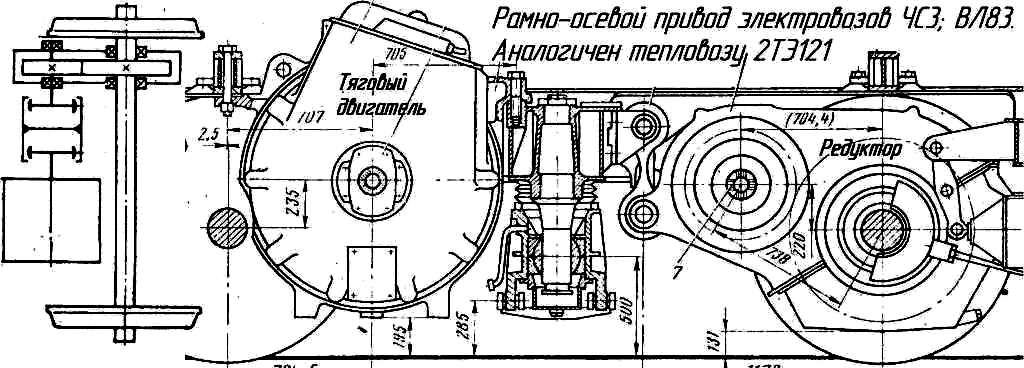

II – с рамным подвешиванием двигателя и опорно-осевым – редуктора (рис. 1.4)

|

|

|

Рис. 1.4. Рамно-осевое подвешивание двигателя |

Здесь тяговый двигатель хорошо подрессорен, меньше зависимость от неровностей пути, но усложняется передача вращающего момента, т.к. межосевое расстояние при упругих перемещениях звеньев постоянно меняется. Это требует применения сравнительно сложных и весьма подверженных износу шарнирных муфт и резинометаллических втулок [18]. Рекомендовано техническими требованиями для пассажирских локомотивов.

III – с рамным подвешиванием и двигателя, и редуктора (рис. 1.5)

|

|

|

Рис. 1.5. Рамное подвешивание двигателя |

Подвешивание имеет преимущества перед другими схемами, поскольку и двигатель и редуктор хорошо защищены от вертикальных динамических сил. Однако возникают существенные относительные перемещения между большим зубчатым колесом и осью колёсной пары. Муфта между ними получает расцентровку, возможность снижения которой весьма ограничена и может быть обеспечена только уменьшением расстояния от плоскости муфты до продольной оси тележки. Подвешивание реализовано только на опытном электровозе ВЛ40.

В тяговых приводах упругие муфты могут исключаться применением упругих зубчатых колёс [4, 28].

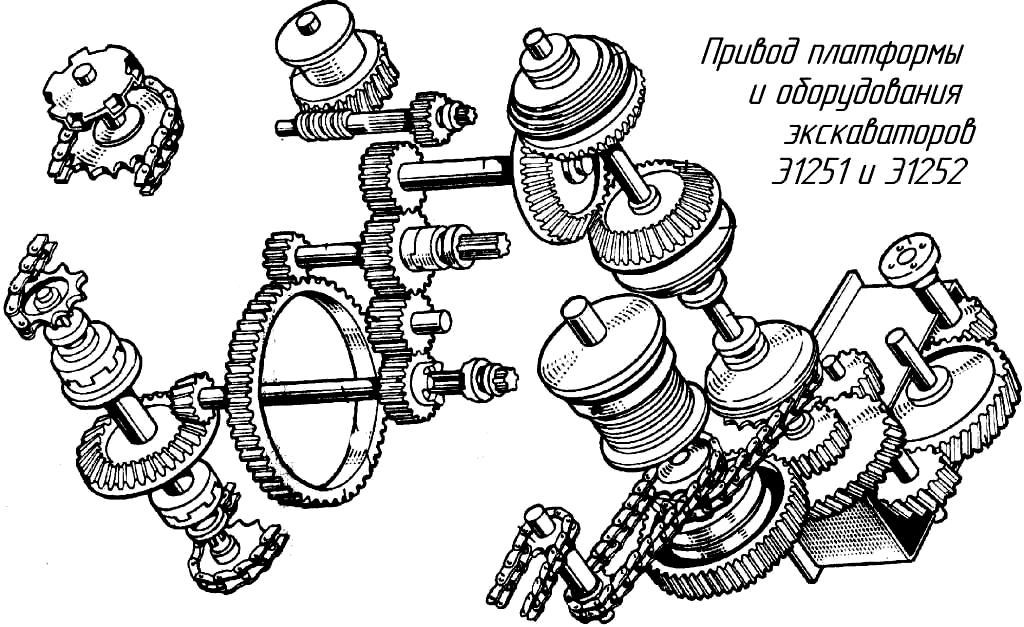

К группе тяговых приводов можно также отнести те приводы, которые совершают главные движения машин (рис. 1.6), например приводы различных поворотных механизмов

Рис. 1.6. Приводы,

совершающие

главное движение

машины

Такие приводы в дорожно-строительных машинах [35, 36, 38] передают мощность до сотен кВт, но кратковременно. Поэтому многие из них получают энергию не от тяговых, а от автономных двигателей.

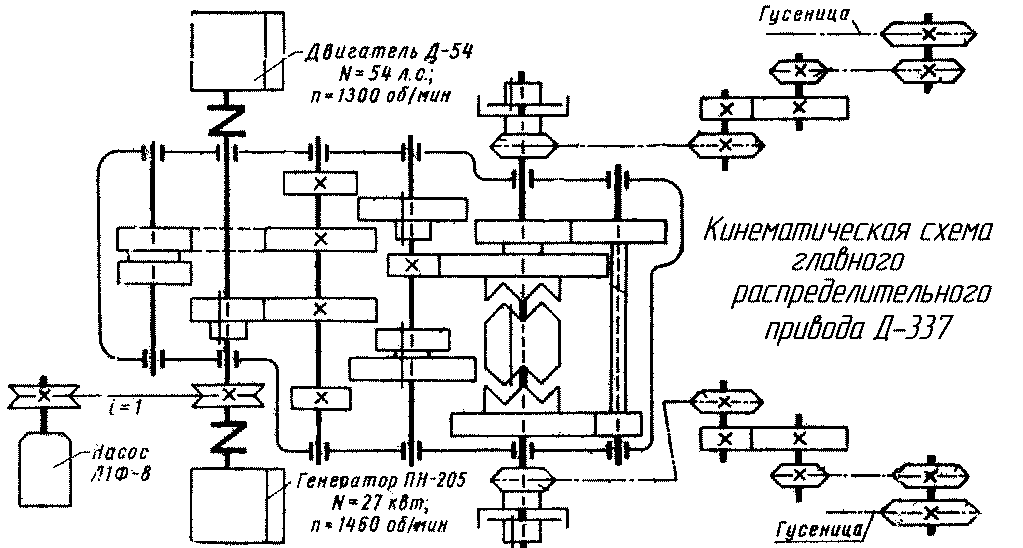

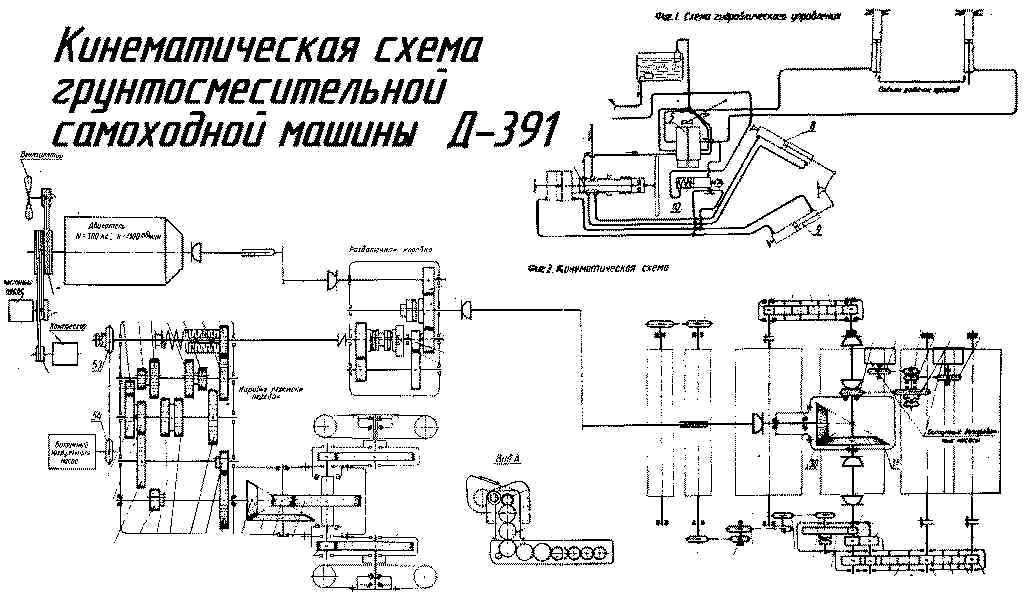

Распределительные приводы, как видно из их названия, предназначены для распределения механической мощности между несколькими потребляющими системами. Эти приводы отличаются от групповых тем, что от одного источника приводятся различные исполнительные звенья, с различными динамическими параметрами, а передачи могут иметь совершенно разные конструкции. Это системы вентиляции, циркуляции масла, тормозные, виброзащитные системы, различные вспомогательные агрегаты, локальные электрические сети и т.п.

Источником энергии для распределительных приводов является выходной вал двигателя, а звенья-потребители могут находиться в произвольном направлении и на различном расстоянии от двигателя (рис. 1.7). Кроме того, требуется независимая регулировка различных потоков мощности, поэтому здесь, наряду с зубчатыми колёсами, часто применяются гибкие и регулируемые передачи − цепи, ремни, фрикционные диски и колёса.

Широкое применение находят распределительные редукторы в дорожно-строительных машинах, где от тягового двигателя приводятся и основные и вспомогательные механизмы различного кинематического действия [24, 25, 26]. Распределительные приводы дорожно-строительных машин (рис. 1.8, 1.9) часто имеют весьма сложные и разветвлённые кинематические схемы [3].

|

|

|

Рис. 1.7. Распределительный привод

|

-

|

|

|

Рис. 1.8. Разветвлённая кинематическая схема привода

|

‒

|

|

|

Рис. 1.9. Схема привода нескольких исполнительных звеньев |

В сравнительно маломощных машинах иногда тяговый привод (рис. 1.10) является одной из ветвей распределительного [6].

Основной признак распределительных приводов − присоединение к валу двигателя, а иногда и к обоим его хвостовикам распределительного редуктора с несколькими выходными валами.

|

|

|

Рис. 1.10. Схема, где силовой привод − часть распределительного |

Распределительные приводы локомотивов (рис. 1.11) передают мощности (до 100 кВт), значительно меньшие, чем необходимо для тяги, однако, задействованные ими вспомогательные системы [21, 41] имеют настолько большое значение для безотказной работы тягового двигателя, что требуют не меньшей надёжности, чем сам двигатель.

|

|

|

Рис. 1.11. Силовые приводы локомотивов |

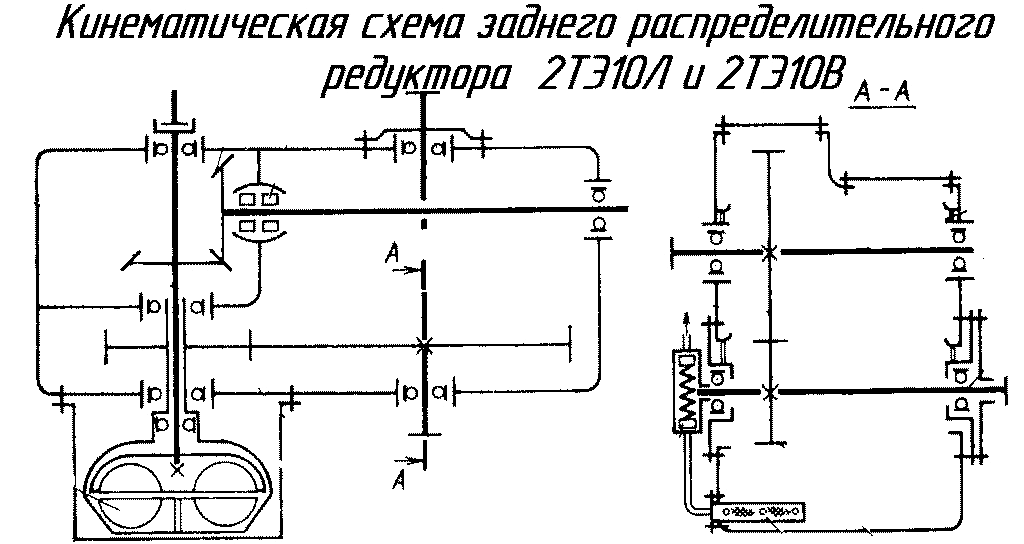

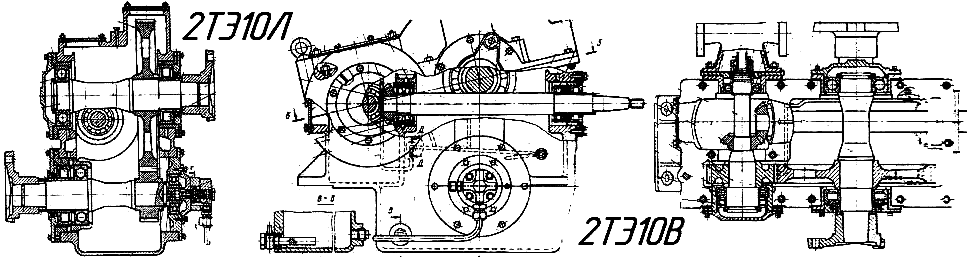

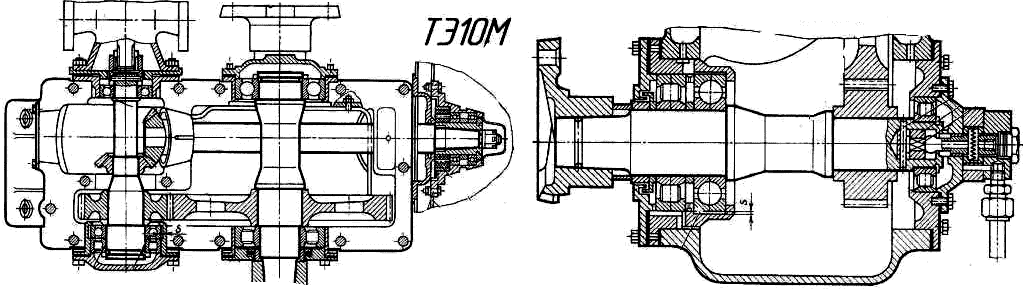

Распределительные редукторы локомотивов однотипны [30, 50] и содержат большое число унифицированных деталей (рис. 1.12): по две цилиндрические шестерни, конические пары шестерен, валы привода вентилятора, маслооткачивающие лопастные насосы, гнёзда подшипников, крышки ведущего и промежуточного валов, подшипники, смотровые крышки. Редукторы отличаются установкой конической шестерни на промежуточном валу для обеспечения необходимого направления вращения центробежных вентиляторов охлаждения тяговых электродвигателей, межцентровым расстоянием положения нижнего вала по отношению к ведущему и числами зубьев цилиндрических колёс.

|

|

|

Рис. 1.12. Распределительные редукторы локомотивов |

Агрегатные приводы, приводящие в движение различные подъёмники, лебёдки, конвейеры, транспортёры, погрузочные платформы, рабочие органы вспомогательных машин в широком диапазоне мощностей ≈ 5…100 кВт, главной своей особенностью имеют обеспечение точной соосности и минимального перекоса соединяемых валов двигателя и редуктора. Поэтому зачастую они выполняются как отдельные агрегаты на раме или станине (рис. 1.13), а с исполнительными органами соединяются относительно гибкими звеньями – ременными и цепными передачами, ленточными конвейерами, тросами на барабанах и т.п.

|

|

|

Рис. 1.13. Агрегатный привод |

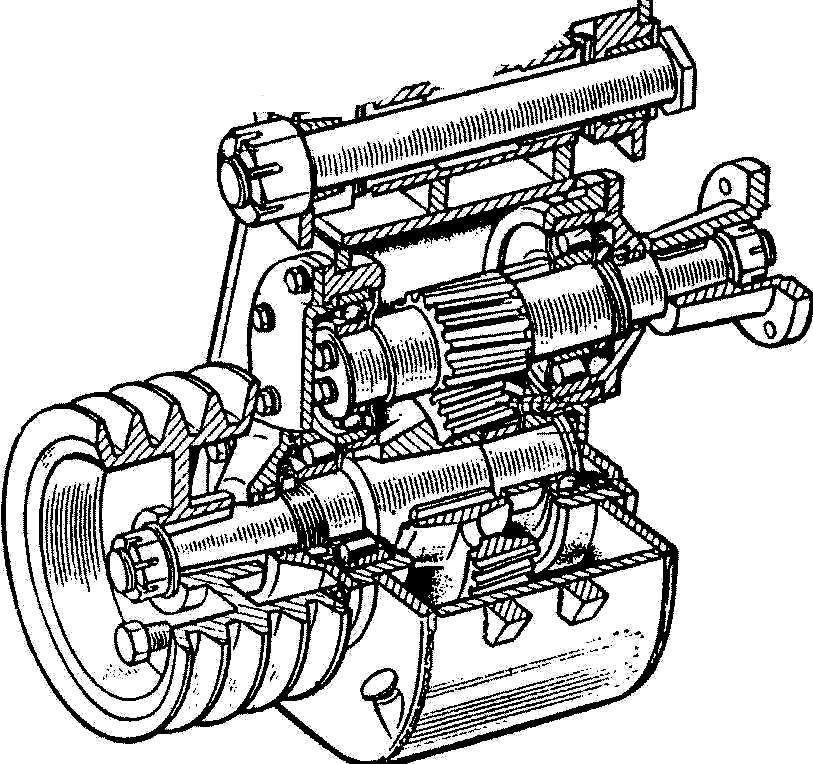

Иногда источником энергии для привода служит кинетическая энергия вращения ходовых колёс, а отбор мощности производится посредством зубчатых или ременных передач. Все пассажирские и специальные вагоны оснащаются индивидуальной системой электроснабжения [22, 31, 53], к которой относится генератор с приводом от оси колёсной пары и аккумуляторные батареи. Эти приводы имеют повышающие передачи (мультипликаторы), призванные

|

|

|

Рис. 1.14. Мультипликатор ТРКП |

Таковы подвагонные приводы электрогенераторов вагонов: РД-2Д, ТРКП, EUK и т.п. Рамой для этих агрегатных приводов служит конструкция колёсной тележки.

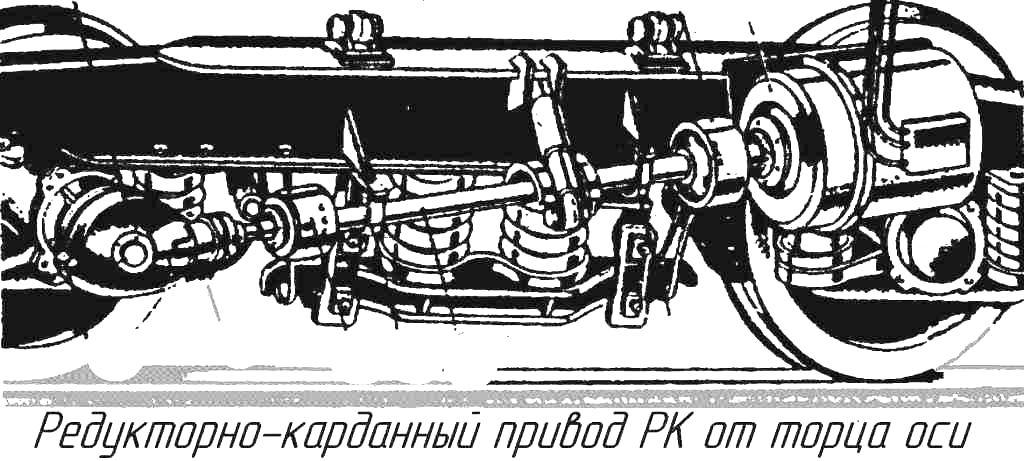

Приводы подвагонных генераторов (рис. 1.15) должны обеспечивать надёжную работу, требуемую мощность в заданном скоростном режиме, иметь малую массу и надёжные предохранительные устройства, исключающие падение деталей на путь.

Расположение привода обусловлено местом отбора мощности: от торца (5…8 кВт) или средней части (до 40 кВт) оси колёсной пары.

|

-

|

|

Рис. 1.15. Приводы подвагонных генераторов |

Применяются различные типы передач: плоскоременные, текстропно-редукторно-карданные, редукторно-карданные. Выбор типа привода зависит от требуемой мощности, типа генератора и скорости движения поезда.

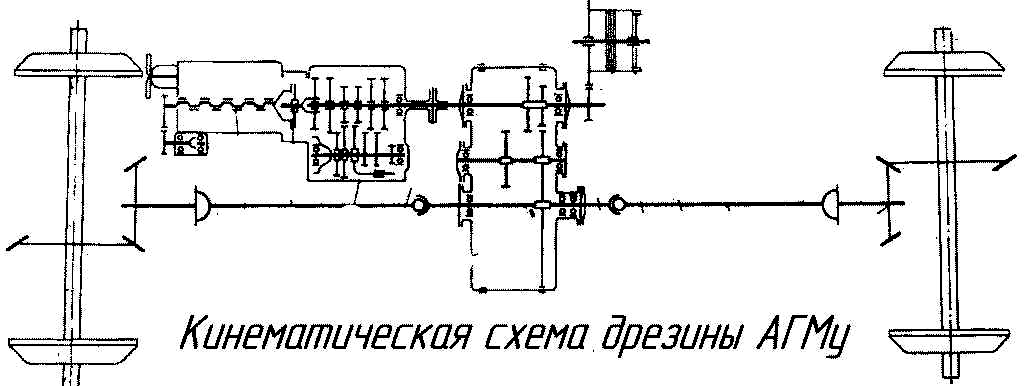

Сервисные приводы движут различные вспомогательные или измерительные органы. Характерная особенность таких приводов − периодический режим работы с частыми перерывами.

Сервисными приводами снабжены практически все маломощные вспомогательные механизмы [4, 11, 41], как, например, стеклоочистители (рис. 1.16).

Сервисные приводы передают мощность, как правило, не более 10 кВт. Приводы, используемые в качестве измерительных устройств, не относятся к силовым, но требуют высокой плавности и особенно точности хода.

-

Рис. 1.16. Сервисный привод стеклоочистителя

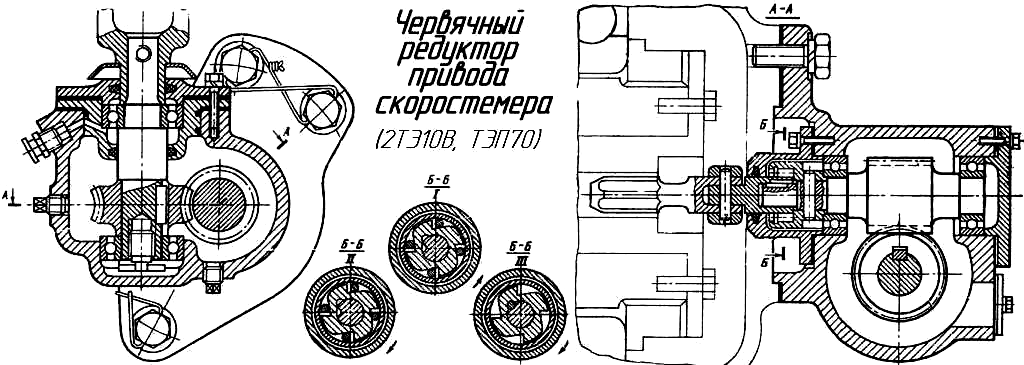

Энергию для измерительных приводов задаёт само движущееся звено − колёсная пара. Эта, хотя и незначительная, энергия должна быть передана на существенное расстояние с помощью различных гибких передач. Так, для передачи движения от колёсной пары к скоростемеру, установленному в кабине машиниста, используют червячные и конические редукторы с приводными валами − карданными, гибкими, телескопическими. Червячный редуктор смонтирован на правой передней буксе. Он является первым звеном передачи энергии, основная его задача − понижение частоты вращения измерительного механизма.

На тепловозе 2ТЭ10В привод состоит из червячного редуктора, промежуточного конического редуктора, карданного и телескопического валов [30]. привод скоростемера ТЭП70 (рис. 1.17) состоит из червячного редуктора, двух промежуточных конических редукторов, которые соединены телескопическим валом [50].

В червячном редукторе червяк соединяется с колёсной парой через обгонную муфту, которая отключает скоростемер задней кабины, в то время как скоростемер передней кабины включён. В обгонной муфте предусмотрена возможность включения скоростемеров обеих кабин.

|

|

|

Рис. 1.17. Сервисный привод скоростемера |

На тепловозе ТЭМ2 конический редуктор отсутствует. Вращение на скоростемер передаётся от червячного редуктора посредством гибкого вала − стального троса, защищённого кожухом из ленточной пружины.

Широкое применение находят сервисные приводы в путевом хозяйстве и ремонтном оборудовании [14, 23, 26]. В последнее время на железной дороге внедрено несколько перспективных отечественных разработок.

Шуруповёрт ШВ2М применяется на железных дорогах России с 2005 года для завёртывания и отвёртывания гаек клеммных и закладных болтов, шурупов, а также сверления отверстий под шурупы и костыли в деревянных шпалах.

Вращающий момент от двигателя поступает на планетарную передачу, после которой на коробку передач, где может переключаться либо на шпиндель сверла, либо на шпиндель головки шуруповёрта/гайковёрта.

Планетарная передача на первой ступени редуктора применена с целью разгрузки органов управления за счёт замыкания сил в механизме (рис. 1.18). Колёса планетарной передачи выполняются прямозубыми во избежание возникновения осевых сил в зацеплении. Кроме того, для сверления отверстий и завинчивания/отвинчивания необходима возможность регулирования частоты вращения и вращающего момента, что тоже характерно для планетарных передач.

Такие приводы должны обязательно снабжаться ограничительными обгонными муфтами во избежание срыва резьбы завинчиваемых резьбовых деталей.

|

|

|

Рис. 1.18. Сервисный привод шуруповёрта |

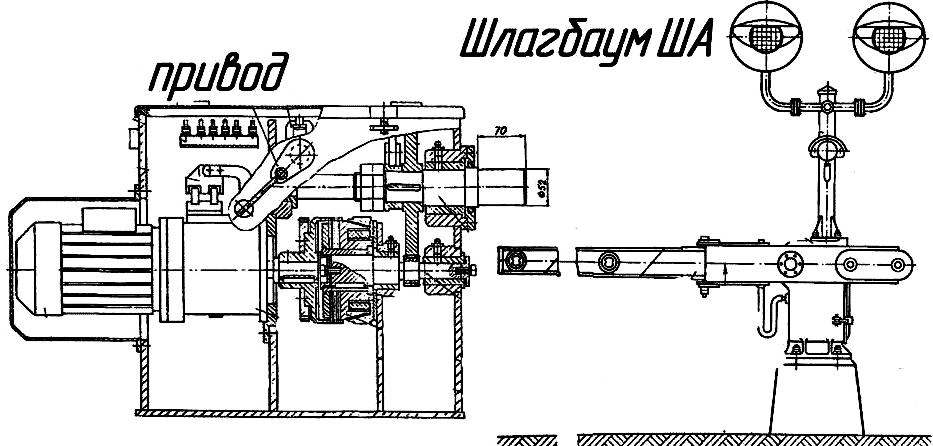

Другим примером последней российской разработки является типовой сервисный привод подъёма заградительного бруса шлагбаума [37] типа ША (4, 6, 8; N, S). Привод не является силовым, имеет периодический характер работы с большими перерывами, исполнительное звено (заградительный брус) должно двигаться с очень малой скоростью (рис. 1.19). Поэтому в приводе применён волновой мотор-редуктор, который имеет минимальные габариты при большом передаточном отношении, что позволяет применять компактный высокооборотный электромотор, и при этом получать минимальную скорость движения заградительного бруса.

Для всей серии шлагбаумов применяется унифицированный волновой редуктор, а требуемые выходные параметры достигаются применением индивидуальной открытой цилиндрической передачи на второй ступени. Так обеспечивается вращающий момент, необходимый для поднятия бруса различной длины − 4 м, 6 м и 8 м.

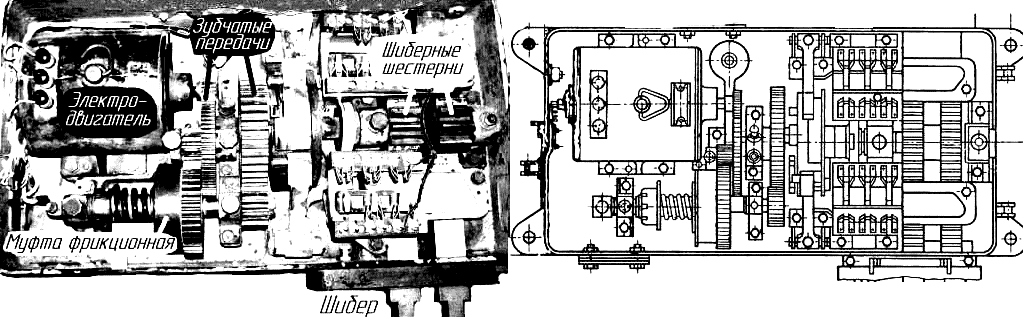

Типичным примером сервисного привода в агрегатном исполнении являются приводы стрелочных переводов [4, 37]. Стрелочные электроприводы предназначены для запирания и контроля положения стрелок электрической, диспетчерской и горочной централизаций. Электроприводы устанавливают с правой или левой стороны стрелочных переводов на специальных гарнитурах.

Повсеместно применяемые электроприводы серии СП предназначены для запирания и контроля положения стрелок с неразделённым ходом остряков (рис. 1.20, 1.21).

|

|

|

Рис. 1.19. Сервисный привод шлагбаума |

В электроприводах СПВ-5, (СП-6М) электродвигатель МСП-0,25 через фрикционную муфту и систему механической передачи вращает главный вал с шиберной шестерней, двигающий шибер.

|

|

|

Рис. 1.20. Сервисный привод стрелочного перевода СПВ-5 |

Фрикционная муфта должна обеспечивать плавную регулировку усилий при переводе рабочих шиберов в пределах до 2,5 КН для СПВ-5 и 4,5 КН для СП-6М.

Назначенный ресурс таких приводов составляет 1∙106 переводов.

Электроприводы в зависимости от типа электродвигателя, величины напряжения, варианта сборки выпускаются в десяти различных исполнениях.

Электроприводы должны обеспечивать круглосуточную работу и ремонтопригодность при эксплуатации до предельного состояния.

|

|

|

Рис. 1.21. Сервисный привод стрелочного перевода СПВ-6 |

При всём многообразии рассмотренных здесь и существующих типов и конструкций приводов не следует забывать, что все они подчиняются одним и тем же законам передачи и преобразования механической энергии независимо от способа крепления, выделения в отдельный модуль, источника энергии, диапазона динамических параметров, наконец, габаритов привода. Поэтому расчёт всех типовых деталей выполняется по стандартным методикам, в которых лишь учитываются особенности конструкции и эксплуатационных условий привода при формировании исходных данных и выборе корректирующих расчётных коэффициентов.

Контрольные вопросы

Что называется приводом?

Где преобразуется механическая энергия, передаваемая от двигателя к исполнительному органу?

В чём состоит специфика работы приводов транспортной техники?

Каковы главные требования к приводам транспортной техники?

Как различают приводы в зависимости от величины и направления передаваемой мощности?

В чём различие групповых и индивидуальных приводов?

Каков основной признак распределительных приводов?

В чём разница законов передачи и преобразования энергии у разных типов приводов?

Каким приводам свойственен периодический режим работы с частыми перерывами?

Каковы специфические требования к приводам измерительных устройств?