- •Самарский государственный университет путей сообщения

- •Оглавление

- •3.5. Расчёт планетарной передачи. Привод шуруповёрта шв-2м 51

- •1.1. Условия работы и требования к приводам

- •Такие условия эксплуатации неизбежно порождают серьёзные проблемы в работе приводов транспортных машин:

- •Широкие диапазоны нагрузок, скоростей и вообще всех параметров;

- •1.2. Классификация и особенности конструкции

- •2. Методика выбора оптимальных параметров привода

- •3. Расчёт и проектирование зубчатых передач

- •3.1. Особенности конструкции зубчатых передач

- •3.2. Материалы и общие принципы расчёта зубчатых передач

- •3.3. Расчёт закрытой цилиндрической зубчатой передачи.

- •3.4. Расчёт открытой цилиндрической зубчатой передачи.

- •По результатам расчёта выполняются рабочие чертежи (рис. 3.9).

- •3.5. Расчёт планетарной передачи. Привод шуруповёрта шв-2м

- •3.6. Расчёт волнового редуктора. Привод шлагбаума ша-8n

- •3.7. Расчёт закрытой конической передачи.

- •3.8. Расчёт червячной передачи. Механизм подъёма пути

- •3.9. Тепловой расчёт червячного редуктора. Привод лебёдки передвижения пакетов пути моторной платформы мпд

- •4. Расчёт и проектирование фрикционных,

- •4.1. Расчёт фрикционных передач

- •4.2. Расчёт ременных передач. Приводы вагонных

- •4.3. Расчёт зубчатоременных передач

- •4.4. Натяжные устройства ременных передач

- •4.5. Расчёт цепной передачи.

- •Контактные давления, соответствующие выбранным шагам цепи:

- •Проверяем цепь по допускаемой частоте вращения

- •– Диаметры делительных окружностей:

- •– Диаметры окружностей выступов:

- •5. Расчёт валов. Ведущий вал мультипликатора тркп

- •6. Расчёт и проектирование опор валов

- •6.1. Расчёт и выбор подшипников скольжения

- •6.2. Расчёт и выбор подшипников качения. Осевые подшипники привода euk

- •6.3. Особенности проектирования подшипниковых узлов

- •7. Расчёт и выбор муфт. Муфта привода рабочих механизмов

- •8. Расчёт ходовых винтов. Железнодорожный винтовой

- •9. Конструирование корпусов редукторов,

- •Для расчёта основных параметров типовых элементов корпуса необходимо знать: − межосевое расстояние или внешнее конусное расстояние (aw, Re);

- •10. Системы смазывания деталей приводов

- •11. Расчёт соединений деталей приводов

- •11.1. Расчёт сварного соединения. Уголковый кронштейн

- •11.2. Расчёт резьбовых крепёжных соединений,

- •11.3. Расчёт соединения с натягом. Посадка колеса на ось колёсной пары локомотива

- •Вычисляем коэффициенты радиусов

- •Определяем минимальный расчётный натяг

- •11.4. Расчёт шпоночных соединений

- •11.5. Расчёт шлицевого соединения. Хвостовик первичного вала

- •11.6. Расчёт штифтовых соединений

- •Проектированиеприводов машин и механизмов транспортной техники

- •443022, Г. Самара, Заводское шоссе, 18

Вычисляем коэффициенты радиусов

С1 = (r22+r12)/(r22–r12) – μ1 = (1002 + 22,52)/( 1002 – 22,52) – 0,25 = 0,86;

С2 = (r32+r22)/(r32–r22) + μ2 = (1252 + 1002)/( 1252 – 1002) – 0,3 = 4,88.

Определяем минимальный расчётный натяг

Δmin = pkmind2(С1/Е1 + С2/Е2) = 12,5∙200(0,86/10∙104+4,88/8,5∙104) = 165 мкм.

Вычисляем поправку на неровность поверхностей

uR ≈ 1,2(Ra1+Ra2) = 1,2(1,25+1,25) = 3 мкм.

Поправка на разность температур ut = 0, т.к. при сборке колеса все температуры одинаковы.

Минимальный табличный натяг вычисляем с учётом поправок

ΔТmin = Δmin + uR + ut = 165 + 3 + 0 = 168 мкм.

Назначаем посадку в системе отверстия (табл. 11.10). Для посадочного диаметра 200 мм: 200F8/s6 с полем допуска вала s6 (+122+151) и полем допуска отверстия F8 (−122−50). Такая посадка обеспечит натяг в диапазоне от минимального Δmin = 122 + 50 = 172 мкм ( > ΔТmin = 168 мкм) до максимального Δ max = 151 + 122 = 273 мкм.

Контактное давление, соответствующее максимальному натягу

pkmax = pkmin Δ max /ΔТmin = 12,5·273/168 = 20,31 МПа.

Эквивалентные напряжения для опасных точек посадочной поверхности венца колеса σэкв = pkmax 2r32/(r32– r22) =20,31·2·1252/(1252–1002) = 112,6 МПа.

Коэффициент запаса прочности nвенца = σТ /σэкв = 200/112,6 = 1,78. Здесь проверяется на прочность не только венец, но также и ступица, поскольку в её центре имеется посадочное отверстие. Для опасных точек ступицы соответственно

σ'экв = ν·pkmax 2r22/(r22– r12) = 0,25·20,31·2·1002/(1002–22,52) = 11,65 МПа.

nступицы = σПЧ.Р/σэкв = 118/11,65 = 10,13.

Таким образом, можем сделать заключение о достаточной прочности соединения.

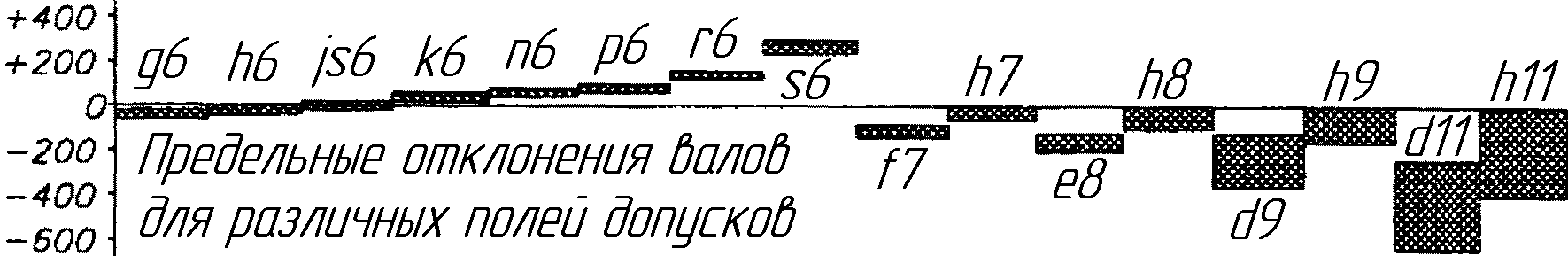

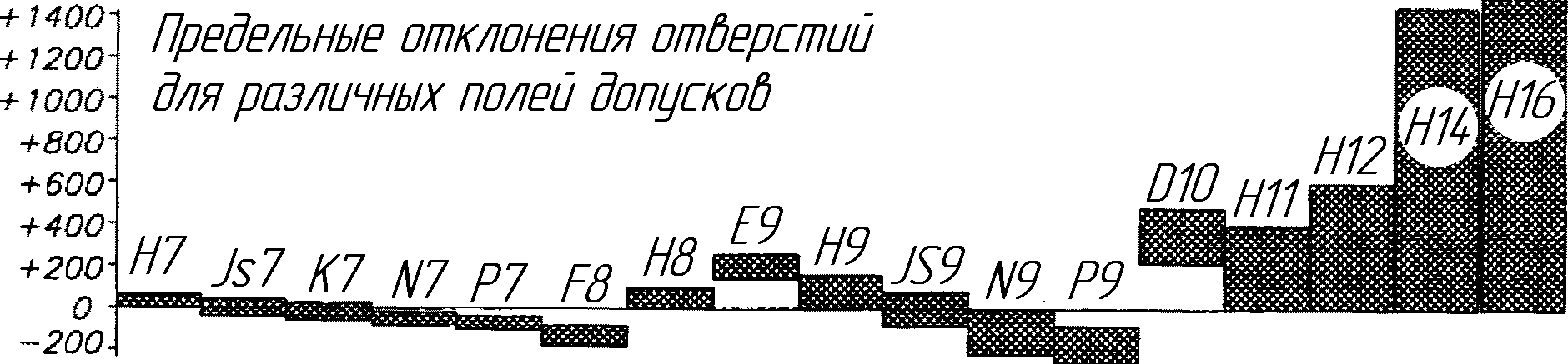

Ниже приведены таблицы, необходимые для расчёта натягов или зазоров, возникающих при наиболее часто применяемых посадках.

|

Таблица 11.10 Предельные отклонения, мкм и поля допусков для назначения посадок | |||||||||||||||||||||||||||||||||

|

| |||||||||||||||||||||||||||||||||

|

Диаметр, мм |

g6 |

р6 |

js6 |

k6 |

n6 |

p6 |

r6 |

s6 |

f7 |

h7 |

e8 |

h8 |

d9 |

h9 |

d11 |

h11 | |||||||||||||||||

|

1…3 |

−2 −8 |

0 −6 |

+3,5 −3,5 |

+6 0 |

+10 +4 |

+12 +6 |

+16 +10 |

+20 +14 |

−6 −16 |

0 −10 |

−14 −28 |

0 −14 |

−20 −45 |

0 −25 |

−20 −80 |

0 −60 | |||||||||||||||||

|

3…6 |

−4 −12 |

0 −8 |

+4,0 −4,0 |

+9 +1 |

+16 +8 |

+20 +12 |

+23 +15 |

+27 +19 |

−10 −22 |

0 −12 |

−20 −38 |

0 −18 |

−30 −60 |

0 −30 |

−30 −105 |

0 −75 | |||||||||||||||||

|

6…10 |

−5 −14 |

0 −9 |

+4,5 −4,5 |

+10 +1 |

+19 +10 |

+24 +15 |

+28 +19 |

+32 +23 |

−13 −28 |

0 −15 |

−25 −47 |

0 −22 |

−40 −76 |

0 −36 |

−40 −130 |

0 −90 | |||||||||||||||||

|

10…14 |

−6 −17 |

0 −11 |

+5,5 −5,5 |

+12 +1 |

+23 +12 |

+29 +18 |

+34 +23 |

+39 +28 |

−16 −34 |

0 −18 |

−32 −59 |

0 −27 |

−50 −93 |

0 −43 |

−50 −160 |

0 −110 | |||||||||||||||||

|

14…18 |

−6 −17 |

0 −11 |

+5,5 −5,5 |

+12 +1 |

+23 +12 |

+29 +18 |

+34 +23 |

+39 +28 |

−16 −34 |

0 −18 |

−32 −59 |

0 −27 |

−50 −93 |

0 −43 |

−50 −160 |

0 −110 | |||||||||||||||||

|

18…24 |

−7 −20 |

0 −13 |

+6,5 −6,5 |

+15 +2 |

+28 +15 |

+35 +22 |

+41 +28 |

+48 +35 |

−20 −41 |

0 −21 |

−40 −73 |

0 −33 |

−65 −117 |

0 −52 |

−65 −195 |

0 −13 | |||||||||||||||||

|

24…30 |

−7 −20 |

0 −13 |

+6,5 −6,5 |

+15 +2 |

+28 +15 |

+35 +22 |

+41 +28 |

+48 +35 |

−20 −41 |

0 −21 |

−40 −73 |

0 −33 |

−65 −117 |

0 −52 |

−65 −195 |

0 −13 | |||||||||||||||||

|

30…40 |

−9 −25 |

0 −16 |

+8,0 −8,0 |

+18 +2 |

+33 +17 |

+42 +26 |

+50 +34 |

+59 +43 |

−25 −50 |

0 −25 |

−50 −89 |

0 −39 |

−80 −142 |

0 −62 |

−80 −240 |

0 −160 | |||||||||||||||||

|

40…50 |

−9 −25 |

0 −16 |

+8,0 −8,0 |

+18 +2 |

+33 +17 |

+42 +26 |

+50 +34 |

+59 +43 |

−25 −50 |

0 −25 |

−50 −89 |

0 −39 |

−80 −142 |

0 −62 |

−80 −240 |

0 −160 | |||||||||||||||||

|

50…65 |

−10 −29 |

0 −19 |

+9,5 −9,5 |

+21 +2 |

+39 +20 |

+51 +32 |

+60 +41 |

+72 +53 |

−30 −60 |

0 −30 |

−60 −106 |

0 −46 |

−100 −174 |

0 −74 |

−100 −290 |

0 −190 | |||||||||||||||||

|

65…80 |

−10 −29 |

0 −19 |

+9,5 −9,5 |

+21 +2 |

+39 +20 |

+51 +32 |

+60 +41 |

+72 +53 |

−30 −60 |

0 −30 |

−60 −106 |

0 −46 |

−100 −174 |

0 −74 |

−100 −290 |

0 −190 | |||||||||||||||||

|

80..100 |

−12 −34 |

0 −22 |

+11,0 −11,0 |

+25 +3 |

+45 +23 |

+59 +37 |

+73 +51 |

+93 +71 |

−36 −71 |

0 −35 |

−72 −126 |

0 −54 |

−120 −207 |

0 −87 |

−120 −340 |

0 −220 | |||||||||||||||||

|

100..120 |

−12 −34 |

0 −22 |

+11,0 −11,0 |

+25 +3 |

+45 +23 |

+59 +37 |

+73 +51 |

+93 +71 |

−36 −71 |

0 −35 |

−72 −126 |

0 −54 |

−120 −207 |

0 −87 |

−120 −340 |

0 −220 | |||||||||||||||||

|

120..140 |

−14 −39 |

0 −25 |

+12,5 −12,5 |

+28 +3 |

+52 +27 |

+68 +43 |

+88 +63 |

+117 +92 |

−43 −83 |

0 −40 |

−85 −148 |

0 −63 |

−145 −245 |

0 −100 |

−145 −395 |

0 −250 | |||||||||||||||||

|

Продолжение таблицы 11.10 | |||||||||||||||||||||||||||||||||

|

Диаметр, мм |

g6 |

р6 |

js6 |

k6 |

n6 |

p6 |

r6 |

s6 |

f7 |

h7 |

e8 |

h8 |

d9 |

h9 |

d11 |

h11 | |||||||||||||||||

|

140..160 |

−14 −39 |

0 −25 |

+12,5 −12,5 |

+28 +3 |

+52 +27 |

+68 +43 |

+90 +65 |

+125 +100 |

−43 −83 |

0 −40 |

−85 −148 |

0 −63 |

−145 −245 |

0 −100 |

−145 −395 |

0 −250 | |||||||||||||||||

|

160..180 |

−14 −39 |

0 −25 |

+12,5 −12,5 |

+28 +3 |

+52 +27 |

+68 +43 |

+93 +68 |

+133 +108 |

−43 −83 |

0 −40 |

−85 −148 |

0 −63 |

−145 −245 |

0 −100 |

−145 −395 |

0 −250 | |||||||||||||||||

|

180..200 |

−15 −44 |

0 −29 |

+14,5 −14,5 |

+33 +4 |

+60 +31 |

+79 +50 |

+106 +77 |

+151 +122 |

−50 −96 |

0 −46 |

−100 −172 |

0 −72 |

−170 −285 |

0 −115 |

−170 −460 |

0 −290 | |||||||||||||||||

|

200..225 |

−15 −44 |

0 −29 |

+14,5 −14,5 |

+33 +4 |

+60 +31 |

+79 +50 |

+109 +80 |

+159 +130 |

−50 −96 |

0 −46 |

−100 −172 |

0 −72 |

−170 −285 |

0 −115 |

−170 −460 |

0 −290 | |||||||||||||||||

|

225..250 |

−15 −44 |

0 −29 |

+14,5 −14,5 |

+33 +4 |

+60 +31 |

+79 +50 |

+113 +84 |

+169 +140 |

−50 −96 |

0 −46 |

−100 −172 |

0 −72 |

−170 −285 |

0 −115 |

−170 −460 |

0 −290 | |||||||||||||||||

|

250..280 |

−17 −49 |

0 −32 |

+16,0 −16,0 |

+36 +4 |

+66 +34 |

+88 +56 |

+126 +94 |

+190 +158 |

−56 −108 |

0 −52 |

−110 −191 |

0 −81 |

−190 −320 |

0 −130 |

−190 −510 |

0 −320 | |||||||||||||||||

|

280..315 |

−17 −49 |

0 −32 |

+16,0 −16,0 |

+36 +4 |

+66 +34 |

+88 +56 |

+130 +98 |

+202 +170 |

−56 −108 |

0 −52 |

−110 −191 |

0 −81 |

−190 −320 |

0 −130 |

−190 −510 |

0 −320 | |||||||||||||||||

|

315..355 |

−18 −54 |

0 −36 |

+18,0 −18,0 |

+40 +4 |

+73 +37 |

+98 +62 |

+144 +108 |

+226 +190 |

−62 −119 |

0 −57 |

−125 −214 |

0 −89 |

−210 −350 |

0 −140 |

−210 −570 |

0 −360 | |||||||||||||||||

|

355..400 |

−18 −54 |

0 −36 |

+18,0 −18,0 |

+40 +4 |

+73 +37 |

+98 +62 |

+150 +114 |

+244 +208 |

−62 −119 |

0 −57 |

−125 −214 |

0 −89 |

−210 −350 |

0 −140 |

−210 −570 |

0 −360 | |||||||||||||||||

|

400..450 |

−20 −60 |

0 −40 |

+20,0 −20,0 |

+45 +5 |

+80 +40 |

+108 +68 |

+166 +126 |

+272 +232 |

−68 −131 |

0 −63 |

−135 −232 |

− −97 |

−230 −385 |

0 −155 |

−230 −630 |

0 −400 | |||||||||||||||||

|

450..500 |

−20 −60 |

0 −40 |

+20,0 −20,0 |

+45 +5 |

+80 +40 |

+108 +68 |

+172 +132 |

+292 +252 |

−68 −131 |

0 −63 |

−135 −232 |

− −97 |

−230 −385 |

0 −155 |

−230 −630 |

0 −400 | |||||||||||||||||

|

| |||||||||||||||||||||||||||||||||

|

Диаметр, мм |

H7 |

Js7 |

K7 |

N7 |

P7 |

F8 |

H8 |

E9 |

H9 |

Js9 |

N9 |

P9 |

D10 |

H11 |

H12 |

H14 |

H16 | ||||||||||||||||

|

1…3 |

+10 0 |

+5 −5 |

0 −10 |

−4 −14 |

−6 −16 |

−6 −20 |

+14 0 |

+39 +14 |

+25 0 |

+12 −12 |

−4 −29 |

−6 −31 |

+60 +20 |

+60 0 |

+100 0 |

+250 0 |

+600 0 | ||||||||||||||||

|

3…6 |

+12 0 |

+6 −6 |

+3 −9 |

−4 −16 |

−8 −20 |

−10 −28 |

+18 0 |

+50 +20 |

+30 0 |

+15 −15 |

0 −30 |

−12 −42 |

+78 +30 |

+75 0 |

+120 0 |

+300 0 |

+750 0 | ||||||||||||||||

|

6…10 |

+15 0 |

+7 −7 |

+5 −10 |

−4 −19 |

−9 −24 |

−13 −35 |

+22 0 |

+61 +25 |

+36 0 |

+18 −18 |

0 −36 |

−15 −51 |

+98 +40 |

+90 0 |

+150 0 |

+360 0 |

+900 0 | ||||||||||||||||

|

10…18 |

+18 0 |

+9 −9 |

+6 −12 |

−5 −23 |

−11 −29 |

−16 −43 |

+27 0 |

+75 +32 |

+43 0 |

+21 −21 |

0 −43 |

−18 −61 |

+120 +50 |

+110 0 |

+180 0 |

+430 0 |

+1100 | ||||||||||||||||

|

18…30 |

+21 0 |

+10 −10 |

+6 −16 |

−7 −28 |

−14 −35 |

−20 −53 |

+33 0 |

+92 +40 |

+52 0 |

+26 −26 |

0 −52 |

−22 −74 |

+149 +65 |

+130 0 |

+210 0 |

+520 0 |

+1300 | ||||||||||||||||

|

30…50 |

+25 0 |

+12 −12 |

+7 −18 |

−8 −33 |

−17 −42 |

−25 −64 |

+39 0 |

+112 +50 |

+62 0 |

+31 −31 |

0 −62 |

−26 −88 |

+180 +80 |

+160 0 |

+250 0 |

+620 0 |

+1600 | ||||||||||||||||

|

50…80 |

+30 0 |

+15 −15 |

+9 −21 |

−9 −39 |

−21 −51 |

−30 −76 |

+46 0 |

+134 +60 |

+74 0 |

+37 −37 |

0 −74 |

−32 -106 |

+220 +100 |

+190 0 |

+300 0 |

+740 0 |

+1900 | ||||||||||||||||

|

80..120 |

+35 0 |

+17 −17 |

+10 −25 |

−10 −45 |

−24 −59 |

−36 −90 |

+54 0 |

+159 +72 |

+87 0 |

+43 −43 |

0 −87 |

−37 -124 |

+260 +120 |

+220 0 |

+350 0 |

+870 0 |

+2200 | ||||||||||||||||

|

Продолжение таблицы 11.10 | |||||||||||||||||

|

Диаметр, мм |

H7 |

Js7 |

K7 |

N7 |

P7 |

F8 |

H8 |

E9 |

H9 |

Js9 |

N9 |

P9 |

D10 |

H11 |

H12 |

H14 |

H16 |

|

120..180 |

+40 0 |

+20 −20 |

+12 −28 |

−12 −52 |

−28 −68 |

−43 -106 |

+63 0 |

+185 +85 |

+100 |

+50 −50 |

0 -100 |

−43 -143 |

+305 +145 |

+250 0 |

+400 0 |

+1000 |

+2500 |

|

180..250 |

+46 0 |

+23 −23 |

+13 −33 |

−14 −60 |

−33 −79 |

−50 -122 |

+72 0 |

+215 +100 |

+1150 |

+57 −57 |

0 -115 |

−50 -165 |

+355 +170 |

+290 0 |

+460 0 |

+1150 |

+2900 |

|

250..315 |

+52 0 |

+26 −26 |

+16 −36 |

−14 −66 |

−36 −88 |

−56 -137 |

+81 0 |

+240 +110 |

+130 |

+65 −65 |

0 -130 |

−56 -186 |

+400 +190 |

+320 0 |

+520 0 |

+1300 |

+3200 |

|

315..400 |

+57 0 |

+28 −28 |

+17 −40 |

−16 −73 |

−41 −98 |

−62 -151 |

+89 0 |

+265 +125 |

+140 |

+70 −70 |

0 -140 |

−62 -202 |

+440 +210 |

+360 0 |

+570 0 |

+1400 |

+3600 |

|

400..500 |

+63 0 |

+31 −31 |

+18 −45 |

−17 −80 |

−45 -108 |

−68 -165 |

+97 0 |

+290 +135 |

+1550 |

+77 −77 |

0 -155 |

−68 -223 |

+480 +230 |

+400 0 |

+630 0 |

+1550 |

+4000 |

При назначении посадок следует предпочитать посадки в системе отверстия. Это обусловлено тем, что посадочные участки валов легче дорабатывать до нужного размера. Посадки в системе вала назначаются либо для длинных гладких валов, на которых установлено несколько колёс с разными натягами/зазорами либо для установки наружных колец подшипников в корпус, поскольку кольца подшипников не обрабатываются.