- •Курсовой проект

- •Задание № 2д

- •Кинематическая схема

- •Развернутая индикаторная диаграмма

- •Задание № 3д

- •Кинематическая схема

- •Развернутая индикаторная диаграмма

- •Задание № 4д

- •Задание № 5д

- •Кинематическая схема

- •Содержание:

- •Введение

- •Структурный анализ кривошипно-ползунного механизма

- •Кинематический анализ механизма

- •Задача о положениях

- •Задача о скоростях

- •Годограф скоростей

- •Задача об ускорениях

- •Кинематический анализ механизма методом диаграмм

- •Задача об угловой скорости

- •Кинетостатический анализ механизма

- •Профилирование кулачка

- •Закон движения ведомого звена

- •Определение минимальных размеров кулачкового механизма

- •Построение профиля кулачка

- •Определение размеров ролика толкателя

- •Построение эвольвентного зубчатого зацепления.

- •Построение картины зацепления

- •Заключение.

- •Список рекомендуемой литературы

- •Исследовательская работа по проектированию зубчатой передачи Исходные данные для расчета

- •Алгоритм расчета эвольвентного зубчатого соединения

- •Расчет эвольвентного зубчатого зацепления на эвм

- •Исследовательская работа по проектированию зубчатой передачи

- •Приложение №3 Исследовательская работа по проектированию кулачкового механизма Пример проектирование плоского кулачкового механизма с толкателем.

- •Техническое задание

- •1.1.2 Синтез 4-х шарнирного механизма

- •1.2 Выбор динамической модели

- •1.3 Определение передаточных функций

- •1.4 Выбор закона движения механизма

- •1.5 Построение графика суммарного приведенного момента

- •1.6 Построение графика суммарной работы

- •1.7 Построение графика приведенного момента инерции

- •Моделирование расчета кинематики и динамики компрессора

- •2. Кинематический расчет.

- •2.4.2 Шатун.

- •2.4.3 Ползун.

- •3. Силовой расчет.

- •5. Определение полных реакций.

- •6.Проверка.

- •Задание для курсового проекта и контрольных работ.

- •Задание № 1

- •Проектирование и исследование механизмов гидравлического подъёмника

- •Автомобиля - самосвала

- •Задание № 2 проектирование и исследование механизмов дозировочного силового насоса

- •Задание № 3 проектирование и исследование механизмов двигателя передвижной установки "мотор - генератор"

- •Задание №4 проектирование и исследование механизмов криогенного поршневого детандера

- •Задание № 105 проектирование и исследование механизмов двухцилиндрового поршневого детандера среднего давления

- •Задание № 6 проектирование и исследование механизмов двс компрессорной установки

- •Задание № 7 проектирование и исследование механизмов движения автомобиля-рефрижератора

- •Задание № 8 проектирование и исследование механизмов кривошипного горячештамповочного пресса

- •Задание № 9 проектирование и исследование механизма привода качающегося конвейера с постоянным давлением груза на дно желоба

- •Вопросы для подготовки к защите контрольной работы Вопросы по структурному анализу

- •Вопросы по кинематическому анализу

- •Вопросы по силовому расчету

- •Вопросы по динамическому расчету (расчет маховика)

- •Вопросы по проектированию эвольвентного зубчатого зацепления

- •Вопросы по проектированию кулачкового механизма

- •Вопросы для подготовки к защите курсового проекта по тммm

- •Буквенные обозначения.

- •Применение системы автоматизированных расчётов при выполнении курсовых работ

Построение профиля кулачка

Построение профиля

кулачка можно вести в любом масштабе.

Из произвольной точки О1

проводим окружность радиусом Rmin.

Через точку О1

проводим луч О1Т,

который будет осью толкателя. Пересечение

окружности с осью толкателя даёт низшее

положение толкателя. На оси движения

толкателя от точки нижнего положения

О откладываем вверх перемещение

толкателя, взятые из графика

![]() для фазы удаления и приближения.

Полученные точки отмечаем цифрами,

соответствующими углу поворота кулачка.

Наиболее удалённую точку перемещения

толкателя обозначим С. Из точки О1,

радиусом О1С

проводим окружность на которой откладываем

фазовые углы, используя метод обращённого

движения. Начало отсчёта фазовых углов

служит луч О1С,

отсчёт ведётся в направлении против

угловой скорости движения кулачка. Дуги

окружности радиуса О1С,

соответствующие фазовым углам удаления

и приближения делим на 6 равных частей,

в соответствии с графиком перемещения.

Через точки деления проводим лучи из

центра О1.

Затем из О1

проводим дуги радиусом О11,

О12,

О13

и так далее до пересечения с соответствующими

лучами.

для фазы удаления и приближения.

Полученные точки отмечаем цифрами,

соответствующими углу поворота кулачка.

Наиболее удалённую точку перемещения

толкателя обозначим С. Из точки О1,

радиусом О1С

проводим окружность на которой откладываем

фазовые углы, используя метод обращённого

движения. Начало отсчёта фазовых углов

служит луч О1С,

отсчёт ведётся в направлении против

угловой скорости движения кулачка. Дуги

окружности радиуса О1С,

соответствующие фазовым углам удаления

и приближения делим на 6 равных частей,

в соответствии с графиком перемещения.

Через точки деления проводим лучи из

центра О1.

Затем из О1

проводим дуги радиусом О11,

О12,

О13

и так далее до пересечения с соответствующими

лучами.

Совокупность последовательных положений толкателя даёт центровой профиль кулачка. Определяем радиус ролика и строим рабочий профиль кулачка.

Замеряем на

совмещённом графике

![]() углы передачи движения и давления,

которые должны быть

углы передачи движения и давления,

которые должны быть![]() .

.

Значение углов давления для каждой фазы движения.

Определение размеров ролика толкателя

Для уменьшения износа профиля кулачка и потерь на трение толкатель снабжают роликом. Размер ролика rp выбирают из условия выполнения закона движения( чтобы не получить заострение практического профиля кулачка): rp≤ 0.8ρmin, и из условия конструктивности: rp≤0,4Rmin, где Rmin минимальный радиус кулачка; ρmin – минимальный радиус кривизны профиля кулачка на выпуклой его части.

Участки теоретического профиля кулачка с наименьшим ρmin определяют визуально. Затем для этих участков находят центр среднего круга кривизны, проходящего через три ближайшие точки. Средний круг кривизны можно определить и с помощью хорд, соединяющих соседние точки со средней точкой. Через середины каждой из хорд проводят перпендикуляры и находят их пересечение. В точке их пересечения будет находится центр кривизны. Окончательно радиус ролика берётся меньший из двух вычисленных по формулам:

rp≤ 0.8ρmin , rp≤ 0.4Rmin

Для вычерчивания практического профиля нужно провести ряд окружностей радиусом ролика с центрами на теоретическом профиле, и огибающая этих окружностей будет практическим профилем кулачка.

Построение эвольвентного зубчатого зацепления.

Заданные величины: модуль зацепления m , число зубьев колёс Zш и Zк . Размеры цилиндрического зубчатого зацепления определяются в следующем порядке:

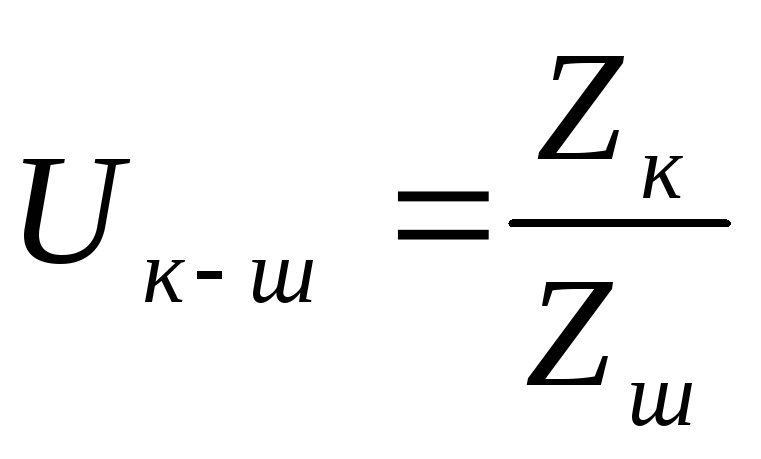

По данным Zш и Zк определяем передаточное число

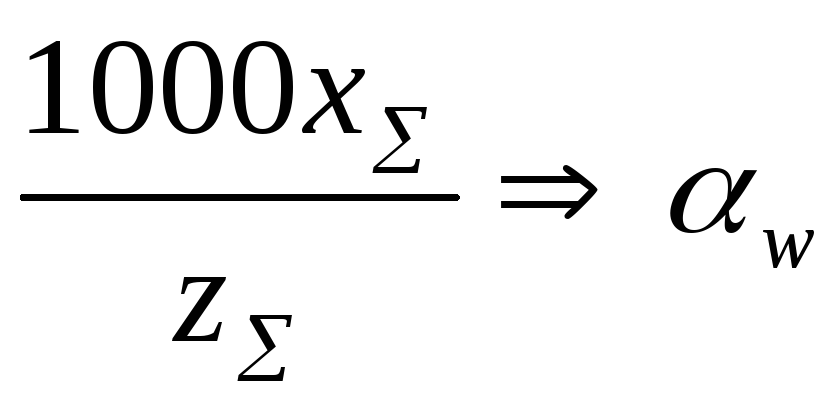

2.Определяем

относительные коэффициенты смещения

X1

, X2

коэффициент

уравнительного смещения

∆y

по таблицам Кудрявцева.Вычисляем

коэффициент воспринимаемого смещения

![]()

3. Угол зацепления

![]() определяем по номограмме :

определяем по номограмме :

Выбор параметров зацепления:

|

Параметры |

Вид зацепления |

В

масштабе

|

|

Неравносмещённое | ||

|

Шаг зацепления |

Pa= |

|

|

Радиус делительной окружности |

|

|

|

Радиус основной окружности |

rb1=r1cos

rb2=r2cos

|

|

|

Толщина зуба по делительной окружности |

S1= S2= |

|

|

Радиус окружности впадин |

rf1=r1-m( rf2=r2-m( |

|

|

Межосевое расстояние |

aw=m( |

|

|

Радиус начальной окружности |

rw1=r1( rw2=r2( |

|

|

Глубина захода зубьев |

hd=(2ha- |

|

|

Высота зуба |

h= hd+C**m |

|

|

Радиус окружности вершин |

ra1=rf1+h ra2=rf2+h |

|

Коэффициент перекрытия:

![]()

Масштабный

коэффициент картины зацепления:

![]() (м/мм.), где

(м/мм.), где![]() -высота зуба на

чертеже.

-высота зуба на

чертеже.