- •Экономический анализ

- •2009Г. Содержание

- •1. Экономический анализ: сущность и содержание

- •1.1. Предмет, задачи и содержание экономического анализа

- •1.2. Виды экономического анализа

- •Отраслевой анализ – учитывает специфику отдельных отраслей экономики.

- •1.3. Принципы экономического анализа

- •Анализ должен быть оперативным. Это означает умение быстро и четко проводить анализ, принимать управленческие решения и претворять их в жизнь.

- •2. Метод и методика комплексного экономического анализа Метод – это способ исследования предмета. Характерные черты метода экономического анализа:

- •2.2. Способы обработки экономической информации в анализе хозяйственной деятельности предприятия

- •2.3. Способы приведения показателей в сопоставимый вид

- •2.4. Способы группировки показателей

- •2.5. Балансовый метод

- •3. Методика проведения факторного анализа

- •3. 1. Метод цепных подстановок.

- •4. Анализ объема произведенной продукции

- •I. Метод цепных подстановок:

- •5. Анализ объема реализации

- •6. Анализ прибыли по основному виду деятельности

- •7. Анализ рентабельности

- •8. Анализ использования основных средств

- •Анализ резерва роста объема производства

- •9. Анализ использования оборудования и производственной мощности предприятия

- •10. Анализ использования оборотных средств

- •11. Анализ себестоимости промышленной продукции

- •VI Этап. Анализ косвенных затрат

- •12. Анализ прямых материальных затрат

- •13. Анализ прямых трудовых затрат

- •14. Анализ использования материальных ресурсов

- •Анализ использования отходов производства

- •Анализ прибыли на 1 рубль материальных затрат

- •Проверка:

- •15. Анализ использования трудовых ресурсов

- •Исходные данные

- •6. Анализ использования оборотного капитала

- •7. Общие выводы и рекомендации

- •2. Варианты заданий.

- •Список литературы:

9. Анализ использования оборудования и производственной мощности предприятия

После обобщающих показателей использования основных средств более подробно изучается степень использования производственной мощности предприятия отдельных видов машин и оборудования.

Под производственной мощностью предприятия подразумевается максимально возможный выпуск продукции при достигнутом или намеченном уровне техники, технологии и организации производства.

Показатели степени использования оборудования:

1.

Общий

коэффициент

=

![]()

2.

Коэффициент

интенсивности

=

Этапы анализа:

1 этап. Изучается динамика 3-х вышеперечисленных показателей, выявляются причины их изменения:

- простои оборудования;

- снижение производственной мощности (высокая степень износа оборудования);

- внедрение новых технологий;

- реконструкция предприятия;

- ввод нового оборудования и т.д.

2 этап. Анализируется уровень использования производственных площадей предприятия на 1 м2 производственной площади (в рублях) и проводится трендовый анализ.

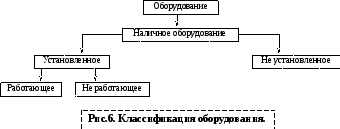

3 этап. Анализ использования оборудования и машин. Базируется на системе показателей, характеризующих использование его численности, времени работы и мощности.

Наличное оборудование – оборудование с момента сдачи в эксплуатацию (собрано, установлено на фундамент, опробовано и введено в действие).

Работающее оборудование – оборудование, проработавшее в течение суток больше 15 минут.

Не работающее оборудование – на ремонте, в модернизации, простое или резерве.

Qнал. > Qуст. > Qраб.

Оптимальное соотношение требует чтобы это неравенство стремилось к минимуму.

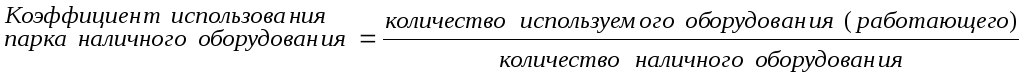

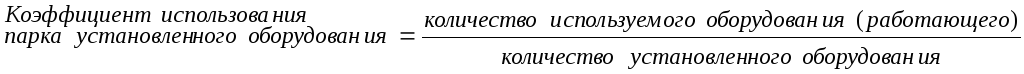

Для оценки использования оборудования рассчитываются следующие коэффициенты:

а)

б)

4 этап. Анализ объема производства по группам однородного оборудования:

Факторная

модель:

![]()

Факторы влияния:

1. Изменение количества установленного оборудования;

2. Изменение количества рабочих дней;

3. Изменение коэффициента сменности;

4. Изменение продолжительности смены;

5. Изменение часовой выработки.

Модель мультипликативного типа, анализ ведется методом абсолютных разниц:

1) Определим влияние на прирост объема производства изменения количества установленного оборудования:

![]()

2) Определим влияние на прирост объема производства изменения количества рабочих дней:

![]()

3) Определим влияние на прирост объема производства изменения коэффициента сменности:

![]()

4) Определим влияние на прирост объема производства изменения продолжительности смены:

![]()

5) Определим влияние на прирост объема производства изменения часовой выработки:

![]()

Проверка:

![]()

Таблица 8.

|

Группы оборудования |

Qуст, тыс. руб. |

Работающие по сменам |

% использования |

абсолютное отклонение, % | |||

|

I см. |

II см. |

I см. |

II см. |

I см. |

II см. | ||

|

Металлорежущие станки, всего в т.ч. по цехам: № 1 № 2 и т.д. |

5854,4

344 220 |

5700

273 198 |

5540,5

151 165 |

97,36

79,4 90,0 |

94,69

43,9 75,0 |

– 2,64

– 20,6 – 10,0 |

– 5,36

– 56,1 – 25,0 |

В день обследования не работало в I-ую смену 2,64% оборудования, во II-ую – 5,36%. Наиболее низкие показатели в цехе № 1….

Затем определяются стоимость неустановленного оборудования и стоимость излишнего оборудования.

Qнеуст. = 1820 тыс. руб.

Qизлишнего = 1930 тыс. руб. (неработающее)

В ходе анализа должны быть рассмотрены причины образования запасов неустановленного и излишнего оборудования.

Причины появления неустановленного и излишнего оборудования:

- изменение ситуации на рынке (спроса);

- изменение структуры выпуска.

Затем рассчитывается резерв производственной продукции в результате ввода всего оборудования, в т.ч. и вновь приобретенного.

Дополнительный объем производства:

![]()

Полученную цифру сопоставляют с затратами на установку.

Следующим резервом являются потери от недоиспользования оборудования. Определяется через коэффициент сменности:

![]()

Пусть kсм.

план. =

2,0, тогда

![]()

Резерв:

![]()

Одним из основных резервов является анализ простоев. Для этого первоначально составляется таблица простоев:

Таблица 9.

|

Виды простоев |

Кол-во отработанных станко-часов за сутки |

Отклонение, % (удельный вес) | |

|

к суточному фонду |

ко всем простоям | ||

|

1. Неоправданные простои 2. Наладка и подналадка оборудования 3. Плановый ремонт |

27,5 4,34

3,1 |

2,97 0,47

0,34 |

78,71 12,42

8,87 |

|

Итого |

34,94 |

|

|

Суточный фонд рабочего времени оборудования:

Фсут. план = 2 7,5 64 = 960 часов

где 2 – количество смен;

7,5 – продолжительность смены;

64 – количество единиц оборудования.

Фсут. факт = 1,92 7,3 66 = 925,056 часов

Резервом увеличения объема выпуска будет снижение неоправданных простоев оборудования:

Vпроизв. = Wоб. Тн. пр. Д = 4,45 27,5 245 = 29981,88 тыс. руб.

где Wоб. – выработка единицы оборудования;

Тн. пр. – рабочий фонд времени;

Д – фактически отработанное количество дней.

Чтобы данная сумма была резервом, необходимо это не только произвести, но еще и продать, поэтому необходимо проводить маркетинговые исследования.