- •Министерство образования и науки российской федерации

- •Введение

- •Глава1. История развития науки

- •Около 1450 г. До н. Э. Рисунок в гробнице Решмире

- •Глава 2. Инструментальные материалы

- •2.1 Инструментальные материалы, применяемые для изготовления лезвийного инструмента. Требования предъявляемые к ним

- •2.2 Инструментальные стали

- •2.3 Твердые сплавы

- •2.4 Минералокерамика

- •2.5 Сверхтвердые материалы (стм)

- •2.6 Методы повышения износостойкости инструментов

- •2.7 Сравнительная оценка режущих свойств инструментальных материалов

- •Глава 3 общие сведения о процессах резания

- •3.1 Классификация движений в металлорежущих станках. Схемы обработки резанием

- •3.2 Режим резания и геометрия срезаемого слоя

- •3.3 Элементы и геометрические параметры токарных резцов

- •3.3.1 Геометрические параметры токарного резца и их влияние на процесс резания и на качество обработанной поверхности

- •Глава 4. Физическая сущность процесса резания

- •4.1 Процесс стружкообразования экспериментальные исследования процесса резания

- •4.1.1 Стружкообразование при резании металлов

- •4.1.2 Классификация и виды стружек

- •4.1.3 Усадка стружки

- •Наростообразование при резании металлов

- •4.3 Упрочнение при обработке резанием - наклеп

- •4.4 Понятие о качестве обработки резанием

- •4.4.1 Влияние различных факторов на шероховатость поверхность

- •4.5 Смазочно-охлаждающие технологические среды (сотс)

- •4.6 Тепловые явления в процессе резания

- •Глава 5 силы резания

- •Список литературы

4.6 Тепловые явления в процессе резания

Смазочно-охлаждающие материалы применяются главным образом для отвода тепла, возникающего при деформации и для уменьшения трения в местах соприкосновения инструмента с заготовкой или инструмента со стружкой. Благодаря одновременному действию охлаждения и смазывания уменьшается износ инструмента, что способствует улучшению качества поверхности и повышению точности обрабатываемых деталей.

С повышением температуры происходит:

Изменение размеров детали, что влияет на точность получения размеров;

Формирование внутренних напряжений и степень наклепа;

Изменение свойств обрабатываемого материала и инструмента, т.е. происходит структурно-фазовые превращения в материале и инструменте.

Знание этих закономерностей имеет большое значение для рационального конструирования и эксплуатации режущего инструмента, повышение точности и качества получаемых деталей.

При резании вся механическая энергия, затрачиваемая на деформирование, разрушение и трение переходит в тепловую, количество теплоты Q, выделяющейся в единицу времени, Дж/мин:

Q = PzV

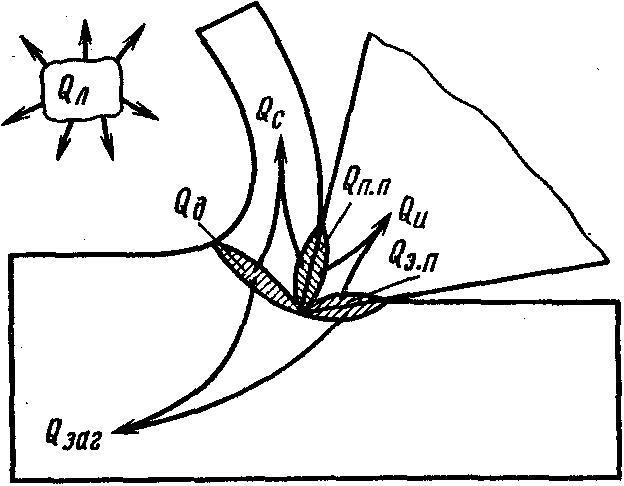

Теплота образуется в результате упругопластического деформирования в зоне стружкообразования, трения стружки о переднюю поверхность инструмента, трения задних поверхностей инструмента о поверхность резания и обработанную поверхность заготовки (рис. 4.16).

Уравнение теплового баланса процесса резания можно представить следующим тождеством:

Q = Qд. + Qп.п. + Qз.п. = qстр. + qзаг. + qин. + qвн.ср.,

где Qд. — количество теплоты, выделяемой при упругопластической деформации обрабатываемого материала, Дж; Qп.п — количество теплоты, выделяемой при трении стружки о переднюю поверхность инструмента, Дж; Qз.п — количество теплоты, выделяемой при трении задних поверхностей инструмента о заготовку, Дж; qстр. — количество теплоты, отводимой стружкой, Дж; qзаг. — количество теплоты, отводимой заготовкой, Дж; qин. — количество теплоты, отводимой режущим инструментом, Дж; qвн.ср. — количество теплоты, отводимой в окружающую среду, Дж.

В зависимости от технологического метода и условий обработки стружкой отводится 25—85 % всей выделившейся теплоты; заготовкой 10—50 %; инструментом 2—8 %. Количественное распределение теплоты главным образом зависит от скорости резания (рис. 4.17).

Q

Рис. 4.16 - Источники образования Рис. 4.17- Распределение теплоты резания

и распределение теплоты в зависимости от скорости резания

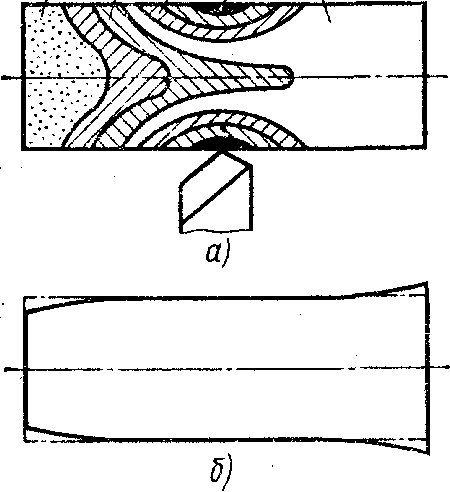

а — температурное поле заготовки; б — форма заготовки после обработки

Рис. 4.18 - Влияние нагрева на заготовку

Теплообразование отрицательно влияет на процесс резания. Нагрев инструмента до высоких температур (800—1000 ˚С) вызывает структурные превращения в металле, из которого он изготовлен, снижение твердости инструмента и потерю режущих свойств. Нагрев инструмента вызывает изменение его геометрических размеров, что влияет на точность размеров и геометрическую форму обработанных

поверхностей. Например, при обтачивании цилиндрической поверхности на токарном станке удлинение резца при повышении его температуры изменяет глубину резания, и обработанная поверхность получается конусообразной. Нагрев заготовки вызывает изменение ее геометрических размеров. Вследствие жесткого закрепления на станке заготовка деформируется. Температурные деформации инструмента, приспособления, заготовки и станка снижают качество обработки.

Погрешность формы обработанных поверхностей возрастает из-за непостоянства температурного поля по объему заготовки в процессе обработки (рис. 4.18 а), и после охлаждения обработанной заготовки возникают дополнительные погрешности обработанной поверхности (рис. 4.18, б}. Температурные погрешности следует учитывать при наладке станков. Для определения погрешностей необходимо знать температуру инструмента и заготовки или количество теплоты, переходящей в них (см. рис. 4.17).

Для уменьшения отрицательного влияния теплоты на процесс резания обработку ведут в условиях применения смазочно-охлаждающих сред. В зависимости от технологического метода обработки, физико-механических, свойств материалов обрабатываемой заготовки и режущего инструмента, а также режима резания применяют различные смазочно-охлаждающие среды.