- •Министерство образования и науки российской федерации

- •Введение

- •Глава1. История развития науки

- •Около 1450 г. До н. Э. Рисунок в гробнице Решмире

- •Глава 2. Инструментальные материалы

- •2.1 Инструментальные материалы, применяемые для изготовления лезвийного инструмента. Требования предъявляемые к ним

- •2.2 Инструментальные стали

- •2.3 Твердые сплавы

- •2.4 Минералокерамика

- •2.5 Сверхтвердые материалы (стм)

- •2.6 Методы повышения износостойкости инструментов

- •2.7 Сравнительная оценка режущих свойств инструментальных материалов

- •Глава 3 общие сведения о процессах резания

- •3.1 Классификация движений в металлорежущих станках. Схемы обработки резанием

- •3.2 Режим резания и геометрия срезаемого слоя

- •3.3 Элементы и геометрические параметры токарных резцов

- •3.3.1 Геометрические параметры токарного резца и их влияние на процесс резания и на качество обработанной поверхности

- •Глава 4. Физическая сущность процесса резания

- •4.1 Процесс стружкообразования экспериментальные исследования процесса резания

- •4.1.1 Стружкообразование при резании металлов

- •4.1.2 Классификация и виды стружек

- •4.1.3 Усадка стружки

- •Наростообразование при резании металлов

- •4.3 Упрочнение при обработке резанием - наклеп

- •4.4 Понятие о качестве обработки резанием

- •4.4.1 Влияние различных факторов на шероховатость поверхность

- •4.5 Смазочно-охлаждающие технологические среды (сотс)

- •4.6 Тепловые явления в процессе резания

- •Глава 5 силы резания

- •Список литературы

Глава1. История развития науки

Развитие технологии механической обработки началось с применения целенаправленно измененных предметов природы из камня, дерева, рогов и костей, использовавшихся в качестве вспомогательных средств и инструментов. Благодаря археологическим находкам, относящимся к раннему периоду каменного века, нам известны простые каменные, еще не обработанные инструменты, которые использовались в качестве клина и рычага. При этом человек осваивал различные свойства материалов.

На заре развития человеческой культуры одними из первых орудий, которыми пользовались люди в процессе своего труда, были каменные орудия. Уже в эпоху неолита человек достиг большого мастерства в изготовлении самых разнообразных каменных орудий: скребков, резцов, наконечников, иголок, кинжалов, топоров, молотков, долот, мотыг, серпов, напильников.

Первой ступенью развития техники механической обработки следует, по-видимому, считать применение обработанного и приспособленного для определенной задачи инструмента. Уже тогда существовали различные способы обработки. Из ударного движения клином, зажатым в кулаке, развилось долбление; придание клину продольного движения под давлением привело к возникновению шабрения и пиления. Это все схожие общие по характеру способы обработки, поскольку формообразование осуществляется под воздействием режущего клина. Движения, которые необходимо воспроизвести для таких работ, преимущественно прямолинейные.

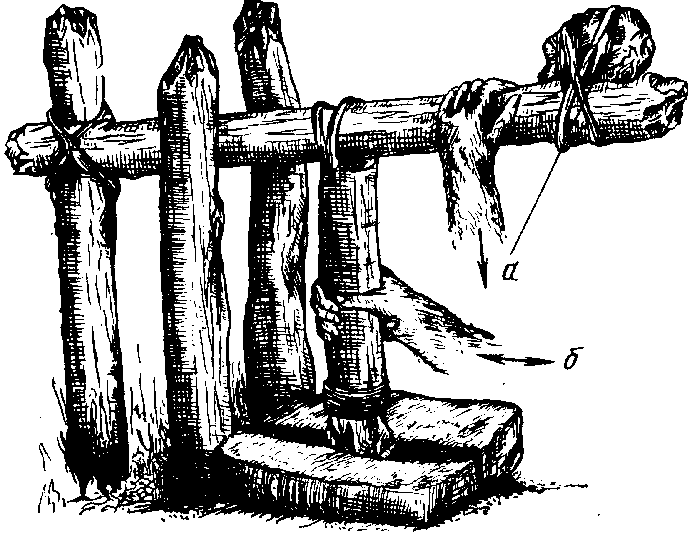

Рис. 1.1 - Устройство эпохи неолита для распиливания

Вращательные рабочие движения же человеку рукой воспроизвести труднее. Этот факт уже в начале каменного века (5000—2000 лет до н. э.) привел к появлению механических вспомогательных устройств. Одна из самых замечательных конструкций устройств того времени — так называемый натяжно-ременный (шнуровой), или лучковый, привод. С его помощью можно преобразовать более удобное возвратно-поступательное движение руки во вращательное движение с изменяющимся направлением вращения. Самое древнее изображение такого привода находится на барельефе гробницы египетского фараона Ти близ Сахары, оно относится приблизительно к 2500 г. до н. э. — столяр держит сверлилку с лучковым приводом. На рис. 1.2 показана часть росписи в гробнице Решмире, воспроизводящая один из вариантов применения натяжно-шнурового (лучкового) привода.

Каменные орудия были хрупкими, часто ломались, а расширявшаяся производственная деятельность людей требовала более прочных орудий. Поэтому в III—I тысячелетиях до н. э. на смену камню пришли медь, олово и бронза. Орудия, изготовленные из бронзы, были прочными, но им недоставало твердости и остроты каменного орудия. Поэтому бронза не могла вытеснить каменные орудия.

Рис. 1.2 - Сверление с использованием шнурового лучкового привода ,

Около 1450 г. До н. Э. Рисунок в гробнице Решмире

Следующий значительный шаг в развитии техники обработки материалов приходится на открытие и применение металлических материалов.

Развитие ремесла настоятельно требовало создания такого материала, который сочетал бы в себе прочность бронзы и твердость камня. Таким материалом явилось железо. Оно дало ремесленнику орудия такой твердости и остроты, которым не мог противостоять ни один камень, ни один из известных тогда металлов.

Сначала предметы обихода и украшения изготовляли из самородков. Большее распространение металлы получили лишь после того, как были открыты их способности к плавлению и легированию. Многочисленные находки бронзового и железного оружия, инструментов, украшений и т. п. являются доказательствами высокого уровня развития технологии обработки еще в древние времена.

Найденные при археологических раскопках железные изделия в ряде стран, относящиеся ко второму железному веку (так называемая эпоха Тэна, примерно 500 лет до нашей эры), свидетельствуют о высоком уровне металлообработки. Промежуток времени, за который технология обработки достигла такого высокого уровня, с позиций технического прогресса, ставшего для нас само собой разумеющимся, чрезвычайно велик. Античные времена характеризуются стремительным развитием всех ремесел. Раскопки в Греции, Малой Азии, Египте и Италии дают достаточно доказательств и развития художественных способов обработки металлов. Описанные Плиниусом около 77 г. н. э. в «Натуральной истории» инструменты и способы обработки убеждают в разносторонней квалификации античных мастеров и ремесленников.

Переданная Плинием легенда об изобретении токарного станка Федором Самосским и письменные источники - краткие сообщения Витрувия, Плиния и Орибасия - к сожалению, хотя и не объясняют устройство такого античного станка, но условно рассматривается как указание на то, что токарный станок, возможно, появился в VI в. до н. э.

Первое имеющееся описание ремесленного искусства в Германии принадлежит перу Бенедиктинского монаха Теофилуса Пресбитера из Паденборна и относится приблизительно к 1100 г. н. э. В его книге c.Divercarutn Artium S'chedula» (Введение к разным искусствам), описаны способы работы резцами, штихелями, напильниками, ножами, клещами, шаберами, волочильными досками, а также различными шлифовальными и полировальными средствами, что отражает высокий уровень средневекового ремесла передовых стран Европы и Востока.

В древней Руси также умели хорошо сваривать железо, производить цементацию (науглероживание железа), ковку, чеканку, механическую обработку и изготавливать изделия высокого качества.

Одно из самых известных свидетельств развития ремесленного искусства в период позднего средневековья, т. е. в XV столетии, представлено в книге «Домашняя книга Мендельского сообщества двенадцати братьев из Нюрнберга». Взятые из этой книги иллюстрации показывают, например, обработку деревянных деталей на токарном станке с верхней качалкой или коромыслом (около 1425 г.), а также полирование лат на полировальном круге, приводимом во вращение водяным колесом (около 1523 г.).

Развитие новой технологии исходило прежде всего от техники производства оружия. Описание и иллюстрации способов сверления пушечных стволов, приведенные в книге нюрнбержца Ганса Хентца «Книга мастера по вооружению», а также в энциклопедии металлургии и пиротехники «Dela pirotechnia» Вануччио Бирингуччио (1480—1539), содержится много ценных сведений по добыче и обработке металлов, что, несомненно, имело большое значение в развитии металлообработки, в книге дается представление об уровне развития обработки резанием около 1500 г.

В наиболее фундаментальном и значительном труде чешского ученого Георгия Агриколы (1494—1555) «Dere metallicalibre XII», опубликованном в 1556 г., представляющем собой энциклопедию горнометаллургических знаний того времени, также содержится много интересных сведений по металлообработке и дается описание ряда механизмов и средств труда.

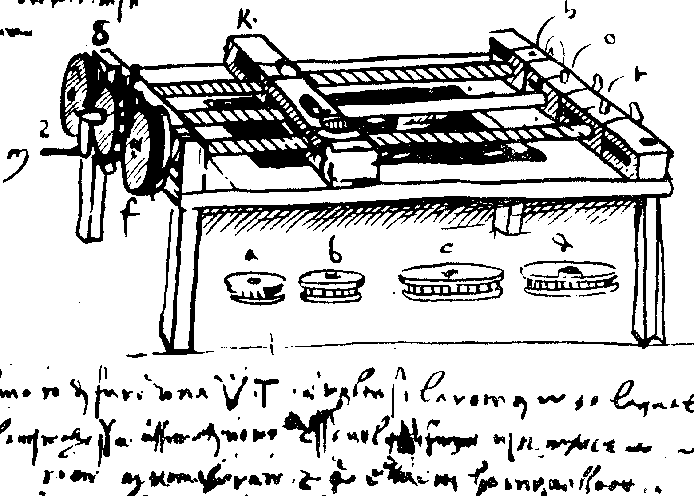

Леонардо да Винчи, далеко опередив свое время, представил своей книге эскизы замечательных устройств и машин для различных технологических процессов, например токарной машины (рис. 1.3) с маховиком, коленчатым валом и педальным приводом и Станка для нарезания ходовых винтов (рис. 1.4) с двумя ходовыми винтами для параллельного перемещения салазок.

коленчатым валом и педальным приводом. винтом. Эскиз Леонардо да Винчи,

Эскиз Леонардо да Винчи, около 1500 г. около 1500 г.

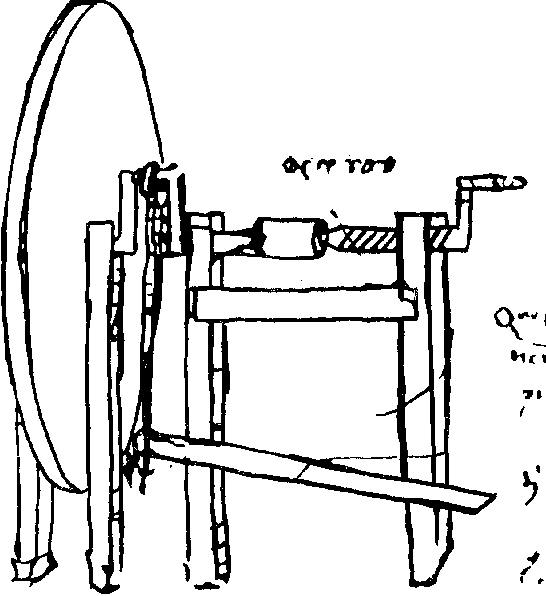

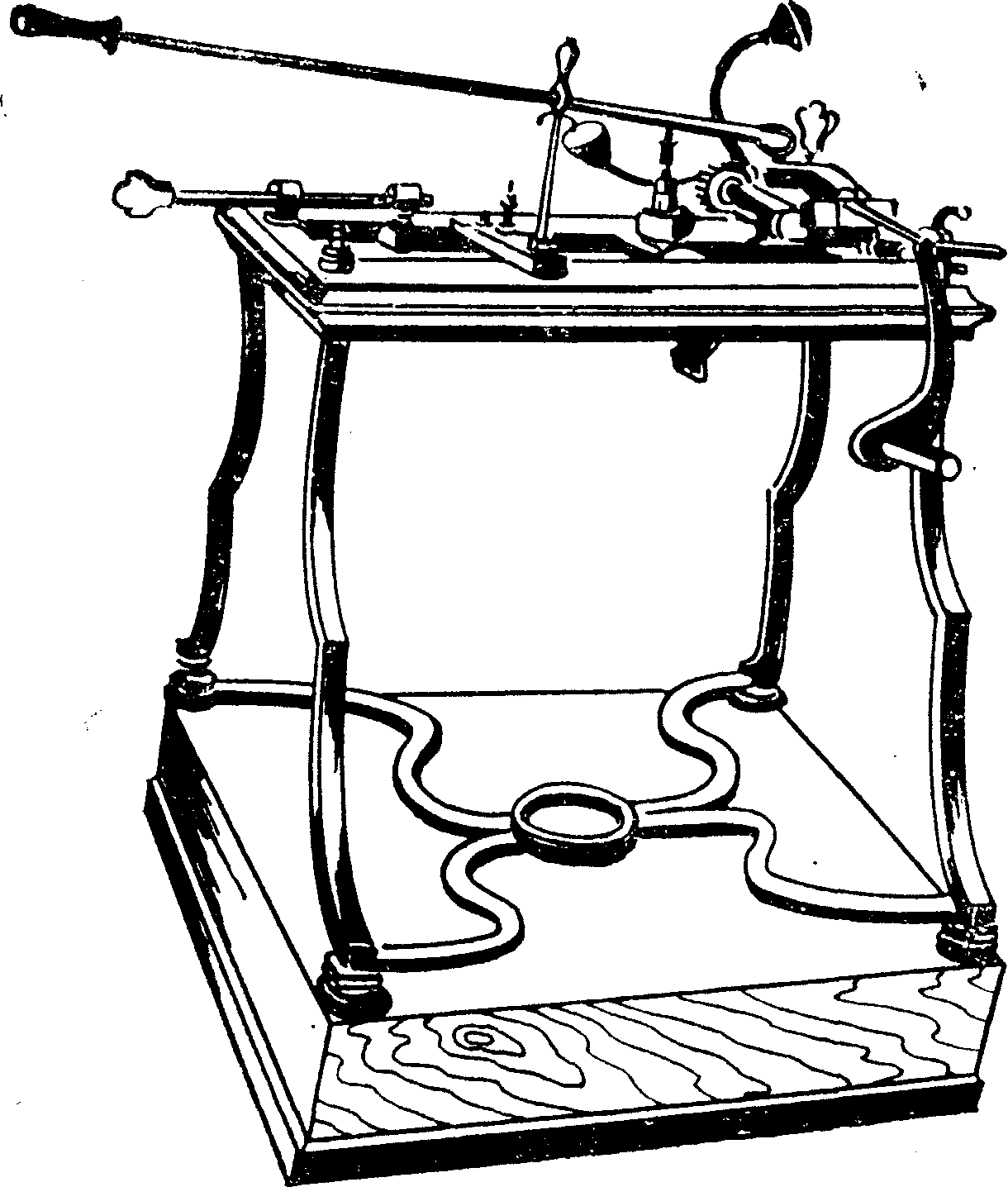

В книге Жака Бессона, вышедшей в 1578 г., приведены рисунки, иллюстрирующие нарезание резьбы на токарном станке с ходовым винтом (рис. 1.5) и точение овала по шаблону на токарном станке.

Рис1.5 - Нарезание резьбы на винтовом токарном устройствеи токарная обработка овала по шаблону. Рисунок Жака Бессона, около 1565г.

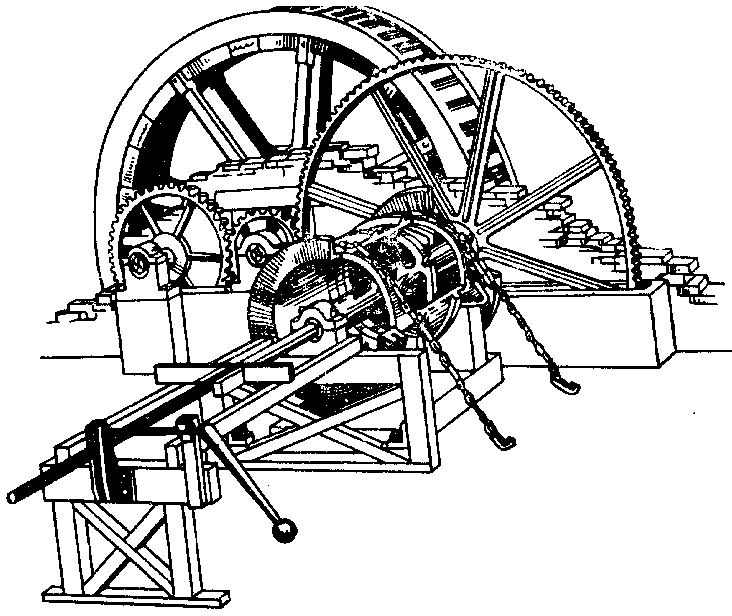

Значительным событием, приведшим к стремительному прогрессу в технологии, было изобретение паровой машины. Важнейшим условием ее работы была высокая точность изготовления рабочих поверхностей цилиндра. В 1760 г. англичанин Ричард Рейнольдс отметил в своем дневнике, что в результате ручного шлифования детали из серого чугуна с цилиндрическим отверстием была достигнута такая степень точности, что разность между большим и меньшим диаметрами не превышала толщины его мизинца. На обработку цилиндра диаметром около 1200 мм требовалось в то время более 27 дней. Разработанные Джоном Смитом и Джоном Уилкинсоном способы сверления (рис.1.6). цилиндрических отверстий, во много раз повышавшие качество обрабатываемых деталей, позволили Джеймсу Уатту перейти к промышленному производству паровых машин (изобретение паровой машины относится к 1769 г.).

Рис. 1.6 - Способ сверления цилиндра по Уилкинсону, около 1776 г.

XVIII столетие ознаменовалось большим числом улучшений и созданием новых способов обработки и машин, что вызвало коренные изменения во всех областях производства.

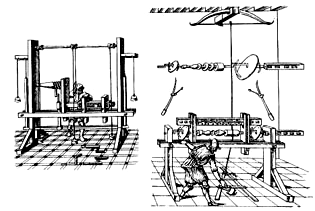

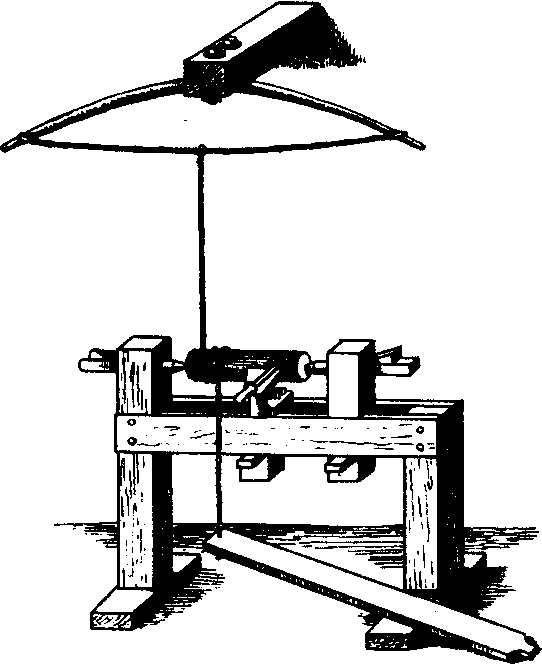

Станки для обработки дерева, кости и других материалов существовали уже в глубокой древности, но были очень примитивны. Наиболее распространен был токарный, лучковый станок (рис. 1.7) с ножным приводом, режущий инструмент которого, т. е. главнейший механизм орудия, рабочий держал в руке.

Рис1.7 - Токарный станок по дереву

Для превращения же такого станка в рабочую машину необходим был резцедержатель (суппорт), т. е. механизм, заменяющий руку человека при работе на станке.

Весьма ценный материал по технике металлообработки содержится в книге французского ученого и конструктора Шарля Плюмье «Токарное искусство», которая была в 1716 г. переведена на русский язык по распоряжению Петра I и хранилась в единственном рукописном экземпляре в его библиотеке. Токарное искусство, возникшее в глубокой древности, в XVII—XVIII вв. являлось одним из важнейших видов художественного ремесла. Под токарным делом в то время подразумевали все виды обработки на станках посредством режущих инструментов, кроме сверления и рассверловки. На токарных станках обтачивали наружную и внутреннюю поверхность изделий, гравировали на дисках и цилиндрах и т. д.

В 1755 г. выдающийся русский механик и машиностроитель А. К. Нартов (1693—1756) закончил рукописную книгу-альбом под названием «Театрум махинарум, то есть ясное зрелище махин», который представлял собой обобщающий труд по станкостроению и содержал ряд сведений по обработке металлов и дерева. Этот труд А. К. Нартова отражает его собственный многолетний опыт работы, а также достижения механиков конца XVII — начала XVIII в. ряда стран и поэтому дает представление об уровне технических знаний XVIII в. В частности, во второй главе Нартов дает описание своего наиболее важного изобретения в области станкостроения — механического суппорта. А. К. Нартов, построил в 1718—1729 гг. ряд токарно-копировальных станков, имевших механический суппорт (рис.1.8), который он называл «держалкой».

Рис.1.8 - Токарный станок с суппортом А.К. Нартова (реконструкция)

А. К. Нартов создал конструкции многих металлорежущих станков и сделал ряд других изобретений и усовершенствований в области машиностроения и технологии.

Оригинальные станки Нартова—токарные, токарно-винторезные, копировальные, изготовленные в 1712—1729 гг., сохранились до нашего времени (рисю.1.9).

Рис.1.9 - Токарно-копировальный станок и зубофрезерный станок А. К. Нартова

Несмотря на замечательные работы Нартова и высокую оценку, которую его деятельность и знания получили на родине и в ряде стран, изобретенный им суппорт не оказал существенного влияния на практическое развитие техники токарного производства — в то время суппорт получил лишь ограниченное применение.

К идее применения суппорта в токарных станках вернулись в конце XVIII в. В знаменитой «Французской энциклопедии» Дидро в 1779 г. дает описание приспособления для токарных станков, напоминающее принцип суппорта, реализованный А. К. Нартовым.

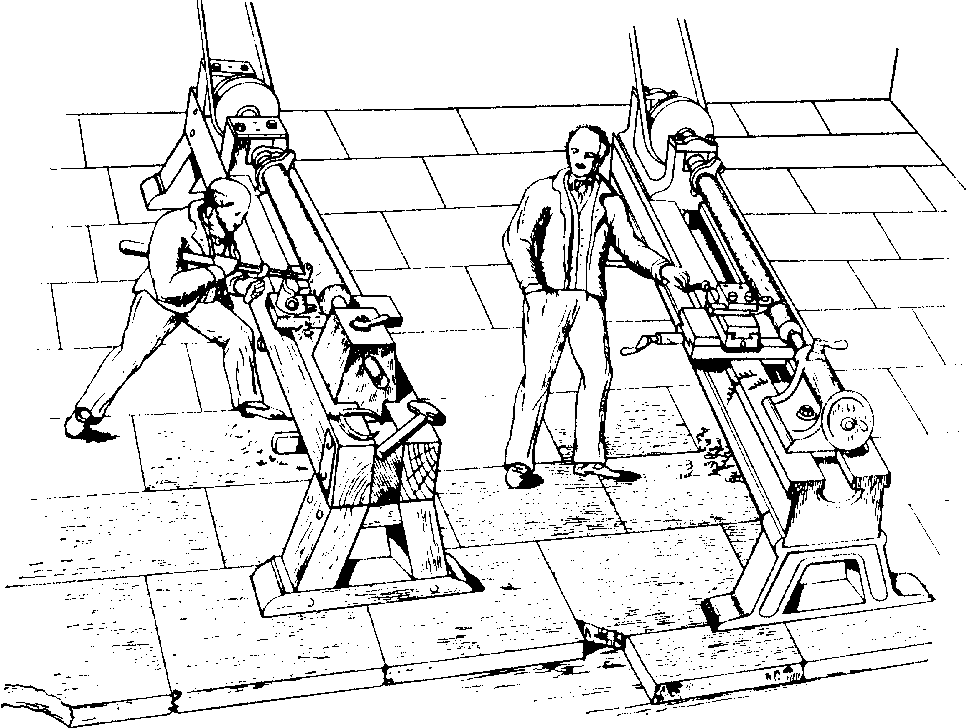

Несколько позже, в эпоху промышленного переворота, подвергшись дальнейшему усовершенствованию в Англии (работы механика Г. Модсли (1771—1831), создавший в 1794 г. крестовый суппорт к токарному станку с двумя каретками, перемещающимися посредством винтов: одна каретка позволяла создавать необходимое давление резца на заготовку, а другая передвигала резец вдоль заготовки), он сыграл большую роль для перехода от изготовления машин вручную к их машинному производству.

Применение суппорта позволило использовать машинный инструмент, созвать высокопроизводительные, многоинструментальные станки, позволяющие изготовлять различные детали машин с высокой степенью точности и быстроты. Представленный на рис. 1.10 токарный станок с суппортом, имеющим механический привод движения подачи, предложенный Модслеем был одной из прогрессивнейшей конструкцией.

Рис. 1.10 - Обработка на токарном станке обычного исполнения и на токарном станке с механическим суппортом Модслея. По рисунку Насмифа.

В начале XIX в суппорт был превращен в совершенный механизм и в модернизированной форме перенесен с токарного станка на другие, применяемые для изготовления деталей машин: револьверные, шлифовальные, фрезерные, строгальные.

Карл Кармарш, один из крупных технологов XIX столетия, во время своей службы в качестве директора политехнического учебного заведения в Ганновере и позднее в качестве профессора механической школы в Ганновере выступил за разделение технологии на механическую и химическую. Особенно выдающимися являются его труды: «Введение в механическое учение технологии», «Основы механической технологии» и «Справочник по механической технологии».

Систематическое изложение механической технологии следует считать началом технологии обработки материалов как науки. В высших технических школах стали создаваться кафедры механической технологии. Было положено начало исследованиям процесса механической обработки резанием. В конце XIX в. американец Фредерик Уинслоу Тейлор совместно с Уайтом создал быстрорежущую сталь и поставил многочисленные опыты по установлению обрабатываемости и определению стойкостных свойств режущих материалов. Знаменитая работа Тейлора «Искусство обработки металлов» оказала существенное влияние на механообработку резанием. Благодаря дальнейшему развитию режущих материалов был дан толчок созданию металлорежущих станков большой мощности.

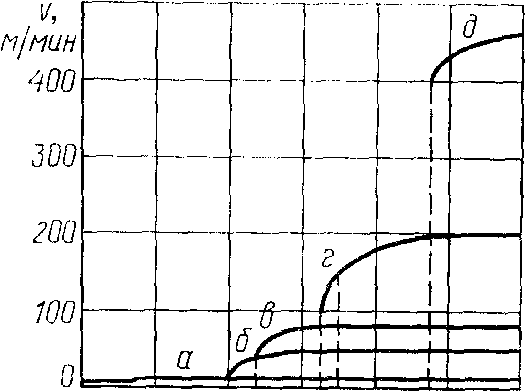

В XIX в. были разработаны все основные способы механической обработки резанием, а в XX в. началось их совершенствование, повышение точности изготовления. Индустриализация производства товаров привела к значительному количественному увеличению их выпуска. Уровень развития металлорежущих станков приобрел возросшее значение как оценочный критерий для производительных возможностей той или другой производственной структуры. Благодаря работам по совершенствованию режущих материалов, стало возможным (за период около 100 лет) значительное увеличение скорости и производительности резания (рис. 1.11).

Рис. 1.11. Рост скорости резания при токарной обработке, обусловленный разработками новых режущих материалов:

Во второй половине XIX в. возникла наука о резании металлов. Научное обоснование явлений, происходящих при резании металлов, было сделано в России профессором

С.-Петербургского горного института И. А. Тиме (1838—1920). В своих трудах «Сопротивление металлов и дерева резанию» (1870) и «Мемуары о строгании металлов» (1877), изданных на русском и французском языках и несколько позже на немецком.

Он провел исследования процесса стружкообразования, создал схему этого процесса, дал классификацию стружек, предложил формулы для подсчета силы резания и усадки стружки. Вслед за Тиме проф. П. А. Афанасьев и акад. А. В. Гадолин предложили новые уравнения для подсчета силы резания с учетом сил трения но передней и задней поверхностям резца.

Значительный вклад в развитие науки о резании металлов внес проф. К. А. Зворыкин (1861—1928). Он создал схему сил, действующих на резец в процессе резания, сконструировал и впервые применил в своих экспериментальных исследованиях самопишущий гидравлический динамометр. Схема сил, предложенная К. А. Зворыкиным, с дополнениями, сделанными проф. С. С. Рудником, действительна и в настоящее время.

В 1896 г. была опубликована работа, А. А. Брикса, в которой приведен глубокий анализ работ отечественных и зарубежных исследований и сделаны попытки их обобщения.

Русские исследователи—И. А. Тиме, П. А. Афанасьев, А. В. Гадолин, К. А. Зворыкин, А. А. Брике и др.—своими работами впервые (1865—1900) заложили основы механики резания металлов.

Новое направление в исследовании процесса резания металлов было создано мастером-механиком Петербургского политехнического института Я. Г. Усачевым (1873—1941).

Если И. А. Тиме и К. А. Зворыкина можно назвать основоположниками механики процесса резания, то Я. Г. Усачева—основоположником физики резания металлов. Он впервые применил микроскоп при изучении процесса резания металлов. Это позволило ему доказать, что, кроме «плоскости скалывания» (установленной Тиме) имеют место «плоскости скольжения», представляющие собой кристаллографические сдвиги. Я. Г. Усачев первый разработал методы измерения температур на поверхностях резца и экспериментально определил зависимость температур от скорости резания, глубины резания и подачи. В своих исследованиях Усачев применил калориметр и созданные им термопары (используемые и в наши дни). Он также создал теорию наростообразования, установил явление упрочнения (наклеп) обработанной поверхности.

В советское время (1918—1935) А. Н. Челюсткин своими исследованиями развил формулу К. А. Зворыкина для определения силы резания, учтя влияние геометрических параметров резца и др.

Дореволюционная Россия, несмотря на высококвалифицированные инженерные и научные кадры, имела слабо развитое машиностроение. Продукция машиностроения в 1913 г. составляла в ценностном выражении лишь 6,8% от продукции крупной промышленности. В 1913 г. в России было произведено лишь около 1500 станков и потребность страны в них удовлетворялась главным образом за счет ввоза их из-за границы. Россия в то время была оборудована современными орудиями производства вчетверо хуже Англии, впятеро хуже Германии, вдесятеро хуже Америки.

Во второй половине XIX века появляются такие инструменты, как спиральное сверло, развертка, зенкер, разнообразные фрезы, в том числе затылованные фасонные фрезы для обработки зубчатых колес. В конце XIX и начале XX веков стали использовать в производстве такие сложные инструменты, как червячные фрезы, зуборезные долбяки, гребенки и др. В двадцатые годы XX века был создан такой инструмент, как протяжка, который в настоящее время широко применяется в силу высокой производительности и качества обработки. В этот же период начинают применять всевозможные комбинированные инструменты, наборы инструментов, позволяющие совмещать различные операции.

В 1936 г. при Техническом Совете НКТП была создана Комиссия по резанию металлов в составе Е. П. Надеенской (председатель), А. И. Каширина, В. А. Кривоухова, И. М. Бес-прозванного и С. Д. Тишина. В течение пяти лет Комиссия по резанию металлов являлась всесоюзным центром по планированию и координации всех научно-исследовательских работ по резанию металлов в Советском Союзе. За эти годы было выполнено около 250 научных исследований и обобщен опыт заводов. Исследования проводились коллективами, возглавляемыми А. В. Панкиным, С. Ф. Глебовым, В. Д. Кузнецовым, В. А. Кривоуховым, Н. И. Резниковым, М. Н. Лариным, П. П. Грудовым, П. А. Ребиндером и др.

Режущий инструмент является важнейшим элементом техники в различных отраслях машиностроительной промышленности. На протяжении всей истории развития обработки металлов режущий инструмент оказывал большое влияние на конструкцию металлорежущих станков и технологию машиностроения.

Основы конструирования и расчета режущего инструмента были разработаны коллективами Московского станкоинструментального института, Всесоюзного научно-исследовательского инструментального института (ВНИИ), Всесоюзного научно-исследовательского института абразивов и шлифования (ВНИЯАШ), Московского высшего технического училища, заводов «Фрезер», Московского инструментального завода (МИЗ) и другими при непосредственном участии таких ученых, как И. И. Семенченко, Г. И. Грановский, В. М. Матюшин, С. С. Четвериков и др.

Например, применение быстрорежущей стали вместо углеродистой инструментальной вызвало резкое повышение режимов обработки и, соответственно, производительности труда.

Скорость резания инструментов из углеродистых сталей колебалась около 10 м/мин. Инструменты же из быстрорежущей стали позволили повысить скорость резания до 30...40 м/мин. Подобное повышение скорости резания не могло не отразиться на конструкции металлорежущих станков. Станки, имеющие большее число оборотов, стали более жесткими, более массивными. Групповой трансмиссионный привод был заменен индивидуальным.

Примером наиболее совершенного токарного станка, предназначенного для обработки деталей машин быстрорежущими резцами, может служить станок ДИП завода «Красный пролетарий». Первая партия из 10 станков ДИП-200 была выпущена к 1 мая 1932 г. Токарно-винторезный станок ДИП-200 с высотой центров 200 мм имел индивидуальный электропривод, обеспечивающий максимальное число оборотов шпинделя (600 об/мин).

Как в довоенный период, так и в течение первого десятилетия после Великой Отечественной войны были проведены исследования по внедрению в производство твердосплавного инструмента, созданы новые марки твердых сплавов и их модификации.

Дальнейший прогресс в машиностроении связан с применением твердых сплавов в качестве материала режущих инструментов, что позволило увеличить скорости резания в 3—4 раза по сравнению со скоростями быстрорежущих инструментов. Подобное резкое увеличение скорости резания настоятельно потребовало создания новых металлорежущих станков, соответствующих возможностям новых инструментов.

Таким образом, внедрение новых, более совершенных, инструментальных материалов приводит к соответствующему изменению конструкций металлорежущих станков, заставляет проектировать их с увеличенными числами оборотов, более мощными и жесткими.

В послевоенные годы (1945 - 1950) в машиностроении началось освоение новых типов турбин, двигателей, химических аппаратов, атомных реакторов и другого оборудования, работающего при высоких температурах, в агрессивных средах и других специфических условиях. В связи с этим возникла необходимость обработки большого количества деталей из новых жаропрочных, нержавеющих, эрозионно-стойких, тугоплавких и других специальных сталей и сплавов.

Благодаря трудам В. А. Кривоухова, Г. И. Грановского, Н. Н. Зорева, А. И. Исаева, Т. Н. Лоладзе, А. М. Розенберга, М. И. Клушина, В. Н. Подураева, М. Ф. Полетика, Н. В. Талан-това, А. Д. Макарова, С. С. Силина, В. Ф. Боброва, А.Н. Резникова и других ученых были созданы теоретические основы процесса резания.

Широкое распространение и применение всевозможных машин, создание их работоспособных конструкций стало возможным только на базе развития соответствующих отраслей наук. Большой вклад в разработку теории процесса резания, проектирования режущих инструментов внесли лаборатории вузов, а также коллективы заводов и их технологические лаборатории.

Исследования в области обработки металлов резанием проводятся в отраслевых научно-исследовательских институтах (ВНИИ, ЭНИМС, ЦНИИТМаш). Специалисты по технологии машиностроения, металлорежущим станкам и инструментам после окончания вуза могут работать на самых разнообразных машиностроительных заводах различных отраслей народного хозяйства.

Процессы производства деталей машин на машиностроительных заводах непрерывно совершенствуются. Развитие заготовительных процессов идет по пути повышения точности заготовок и соответственного уменьшения припусков на обработку резанием. Однако, несмотря на это, объем обработки деталей резанием продолжает оставаться высоким. Например, в турбостроении трудоемкость механосборочного производства составляет около 70%, а в станкостроении и тракторостроении — около 60% от общей трудоемкости изготовления машин.

Нужно отметить, что уже длительное время соотношение числа действующих единиц кузнечно-прессового и металлорежущего оборудования почти не изменяется. За последнее время появились химический и электрохимический методы обработки металлов, анодномеханическая, электроэрозионная и электроимпульсная, ультразвуковая, электронно-лучевая обработки.

При обработке новых видов высокопрочных, нержавеющих и жаропрочных материалов, трудно обрабатываемых обычными методами резания, успешно используются физико-химические методы. Однако объем работ, выполняемых новыми физико-химическими методами, в настоящее время невелик. Можно полагать, что в ближайшем будущем темпы развития этих методов будут опережать темпы развития обработки резанием, но это существенно не повлияет на место и значение обработки резанием в машиностроении. При оценке роли обработки резанием необходимо учитывать ее высокую маневренность и гибкость, возможность изготовления самых разнообразных деталей, ограниченных сложными фасонными поверхностями, относительно малое влияние свойств обрабатываемого материала на точность и качество обработки, более высокую точность размеров по сравнению с другими методами обработки, сравнительно малую стоимость инструмента, большую гибкость станков при переналадке, малые удельные затраты энергии.

Совершенствование заготовительных процессов приводит к увеличению доли чистовой обработки, но не исключает обработку резанием.

Усложнение конструкций машин, повышение их точности и качества приводят к тому, что, несмотря на развитие других методов обработки металлов, доля обработки резанием в машиностроении существенно не изменяется, а объем ее значительно возрастает. В ближайшем будущем резание останется наиболее распространенным видом обработки, в решающей степени определяющим экономические показатели машиностроения, трудоемкость изготовления и качество машин.