- •Министерство образования и науки российской федерации

- •Введение

- •Глава1. История развития науки

- •Около 1450 г. До н. Э. Рисунок в гробнице Решмире

- •Глава 2. Инструментальные материалы

- •2.1 Инструментальные материалы, применяемые для изготовления лезвийного инструмента. Требования предъявляемые к ним

- •2.2 Инструментальные стали

- •2.3 Твердые сплавы

- •2.4 Минералокерамика

- •2.5 Сверхтвердые материалы (стм)

- •2.6 Методы повышения износостойкости инструментов

- •2.7 Сравнительная оценка режущих свойств инструментальных материалов

- •Глава 3 общие сведения о процессах резания

- •3.1 Классификация движений в металлорежущих станках. Схемы обработки резанием

- •3.2 Режим резания и геометрия срезаемого слоя

- •3.3 Элементы и геометрические параметры токарных резцов

- •3.3.1 Геометрические параметры токарного резца и их влияние на процесс резания и на качество обработанной поверхности

- •Глава 4. Физическая сущность процесса резания

- •4.1 Процесс стружкообразования экспериментальные исследования процесса резания

- •4.1.1 Стружкообразование при резании металлов

- •4.1.2 Классификация и виды стружек

- •4.1.3 Усадка стружки

- •Наростообразование при резании металлов

- •4.3 Упрочнение при обработке резанием - наклеп

- •4.4 Понятие о качестве обработки резанием

- •4.4.1 Влияние различных факторов на шероховатость поверхность

- •4.5 Смазочно-охлаждающие технологические среды (сотс)

- •4.6 Тепловые явления в процессе резания

- •Глава 5 силы резания

- •Список литературы

4.3 Упрочнение при обработке резанием - наклеп

Результатом упругой и пластической деформации материала обрабатываемой заготовки является упрочнение (наклеп) поверхностного слоя. Процесс образования поверхностного слоя деталей при резании материалов представляет собой комплекс сложных физических явлений. Исследованиями ученых установлено, что процессы стружкообразования и формирования поверхностного слоя взаимосвязаны: все факторы, приводящие к облегчению процесса стружкообразования и уменьшению объема пластической деформации срезаемого слоя, обычно вызывают изменения (улучшение) состояния поверхностного слоя детали. Структура, фазовый и химический составы поверхностного слоя детали зависят от энергии, затраченной на упругопластическое деформирование при его формировании, теплонапряженности процесса резания и характера взаимодействия обрабатываемого материала с материалом режущей части инструмента и окружающей средой.

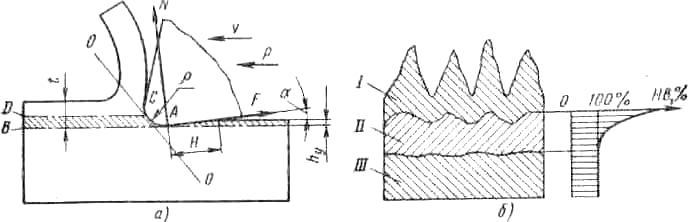

При рассмотрении процесса стружкообразования считают инструмент острым. Однако инструмент всегда имеет радиус округления режущей кромки ρ (рис. 4.13, а), равный при обычных методах заточки примерно 0,02 мм. Такой инструмент срезает с заготовки стружку при условии, что глубина резания t больше радиуса ρ. Тогда в стружку переходит часть срезаемого слоя металла, лежащая выше линии CD. Слой металла, соизмеримый с радиусом ρ и лежащий между линиями АВ и CD упругопластически деформируется. При работе инструмента значение радиуса ρ быстро растет вследствие затупления режущей кромки, и расстояние между линиями АВ и CD увеличивается.

Рис. 4.13 - Схема образования поверхностного слоя заготовки (а) и эпюра распространения упрочнения по толщине заготовки (б)

Упрочнение металла обработанной поверхности заготовки проявляется в повышении ее поверхностной твердости. Твердость металла обработанной поверхности после обработки резанием может увеличиться в ~2 раза. Значение твердости может колебаться, так как значение пластической деформации и глубина ее зависят от физико-механических свойств металла обрабатываемой заготовки, геометрии режущего инструмента и режима резания.

После перемещения резца относительно обработанной поверхности происходит упругое восстановление поверхностного деформированного слоя на величину hy (рис. 4.13, а)—упругое последействие. В результате образуется контактная площадка шириной Н между обработанной поверхностью и вспомогательной задней поверхностью резца. Со стороны обработанной поверхности возникают силы нормального давления N и трения F. Чем больше значение упругой деформации, тем больше сила трения. Для уменьшения сил трения у режущего инструмента делают задние углы (α и α1), значения которых зависят от степени упругой деформации металла заготовки.

Условно поверхностный слой обработанной заготовки можно разделить на три зоны (рис. 4.13, б): I — зона разрушенной структуры с измельченными зернами, резкими искажениями кристаллической решетки и большим количеством микротрещин; ее следует обязательно удалять при каждой последующей обработке поверхности заготовки; // — зона наклепанного металла; /// — основной металл. В зависимости от физико-механических свойств металла обрабатываемой заготовки (например: пластичные металлы подвергаются большему упрочнению, чем твердые) и режима резания глубина наклепанного слоя составляет несколько миллиметров при черновой обработке и сотые и тысячные доли миллиметра при чистовой обработке.

Наклеп обработанной поверхности можно рассматривать как полезное явление, если возникают остаточные напряжения сжатия. Однако наклеп, полученный при черновой обработке, отрицательно влияет на процесс резания при чистовой обработке, когда срезаются тонкие стружки. В этом случае инструмент работает по поверхности с повышенной твердостью, что приводит к его быстрому затуплению, шероховатость поверхности увеличивается.

Физико-механические свойства поверхностного слоя оценивают глубиной hд и степенью Un «наклепа» (деформационного упрочнения), величиной и знаком остаточных напряжений, микроструктурой, плотностью дислокации, концентрацией вакансий и другими характеристиками.

Под степенью наклепа понимается отношение

Uн = (Hmax – Ho)/Ho * 100%,

где Hmax —микротвердость обработанной поверхности (см. рис. 4.13,б),

Но — микротвердость ненаклепанного (исходного) материала заготовки.

Градиент наклепа:

Uгр = Hmax – Ho/hн,

Изменение степени пластической деформации срезаемого слоя при увеличении скорости резания вызывает соответствующее изменение и наклепа обработанной поверхности. При более высоких скоростях резания глубина наклепа снижается.

При износе задней поверхности инструмента возрастают силы и поэтому увеличивается наклеп поверхностного слоя. Степень наклепа очень сильно зависит от физико-механических свойств обрабатываемого материала. Нержавеющие, жаропрочные стали и другие пластичные материалы обладают большой склонностью к наклепу. (Рис.4.14).

Рис. 4.14 - Характер распределения микротвердости в поверхностном слое детали из нержавеющих сталей

Возникающая в зоне деформации теплота может повысить локальную температуру поверхностного слоя. При температуре (0,2...0,3) Тпл. возникает «отдых» (полигонизация); при температурах более 0,4 Тпл. возможны рекристаллизация и снятие деформированного упрочнения.