- •Министерство образования и науки российской федерации

- •Введение

- •Глава1. История развития науки

- •Около 1450 г. До н. Э. Рисунок в гробнице Решмире

- •Глава 2. Инструментальные материалы

- •2.1 Инструментальные материалы, применяемые для изготовления лезвийного инструмента. Требования предъявляемые к ним

- •2.2 Инструментальные стали

- •2.3 Твердые сплавы

- •2.4 Минералокерамика

- •2.5 Сверхтвердые материалы (стм)

- •2.6 Методы повышения износостойкости инструментов

- •2.7 Сравнительная оценка режущих свойств инструментальных материалов

- •Глава 3 общие сведения о процессах резания

- •3.1 Классификация движений в металлорежущих станках. Схемы обработки резанием

- •3.2 Режим резания и геометрия срезаемого слоя

- •3.3 Элементы и геометрические параметры токарных резцов

- •3.3.1 Геометрические параметры токарного резца и их влияние на процесс резания и на качество обработанной поверхности

- •Глава 4. Физическая сущность процесса резания

- •4.1 Процесс стружкообразования экспериментальные исследования процесса резания

- •4.1.1 Стружкообразование при резании металлов

- •4.1.2 Классификация и виды стружек

- •4.1.3 Усадка стружки

- •Наростообразование при резании металлов

- •4.3 Упрочнение при обработке резанием - наклеп

- •4.4 Понятие о качестве обработки резанием

- •4.4.1 Влияние различных факторов на шероховатость поверхность

- •4.5 Смазочно-охлаждающие технологические среды (сотс)

- •4.6 Тепловые явления в процессе резания

- •Глава 5 силы резания

- •Список литературы

4.4.1 Влияние различных факторов на шероховатость поверхность

Формообразование в процессе резания новой (обработанной) поверхности зависит от следующих основных факторов: вида обработки, режимов резания, геометрии инструмента, свойств обрабатываемого материала, жесткости оборудования, состояния режущей кромки. Шероховатость (высота и шаг неровностей микропрофиля) поверхности зависит от способа резания, подачи, скорости резания, геометрии заточки инструмента, СОЖ, материала заготовки и других факторов.

При каждом виде обработки действует один или несколько преобладающих факторов.

Микрогеометрия вновь образованной поверхности может иметь самую разнообразную форму и размеры.

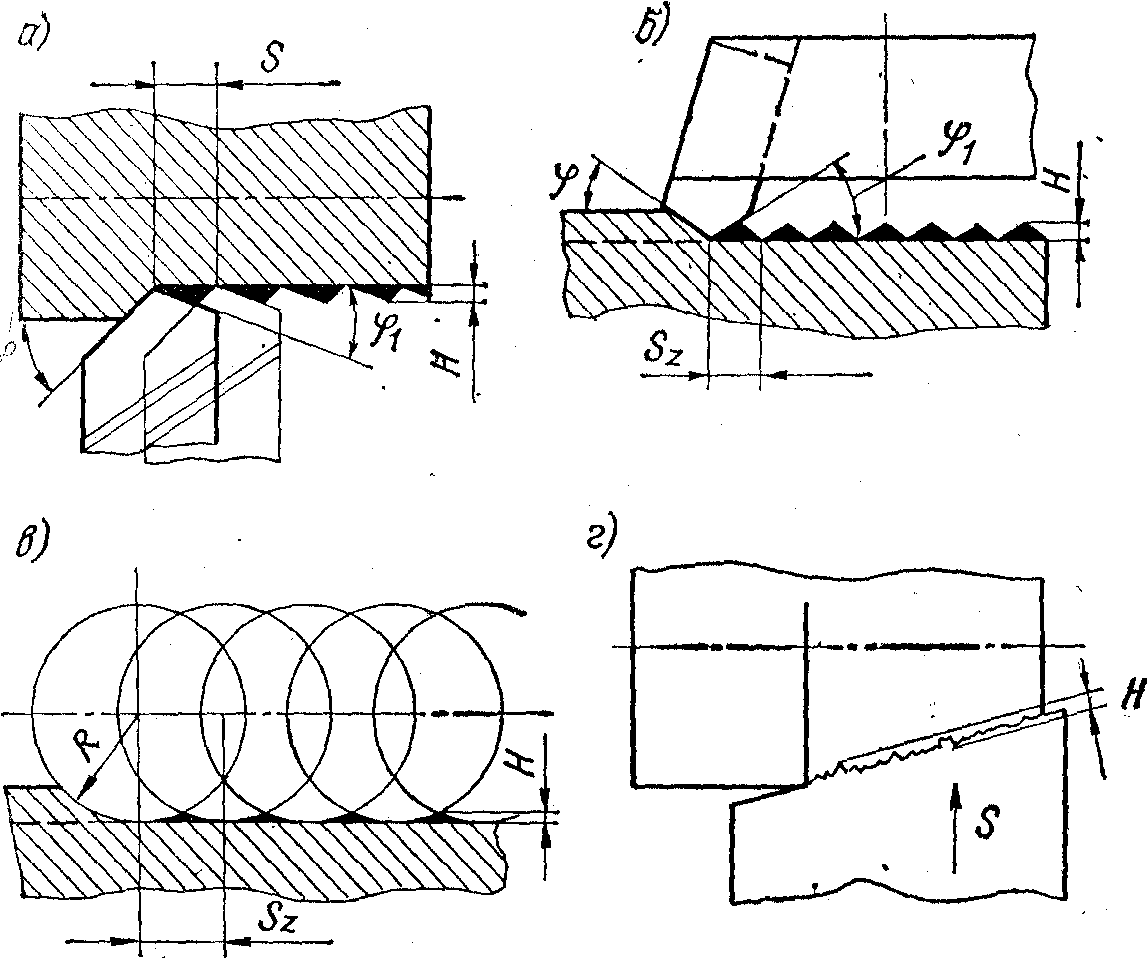

Так, например, при продольном точении, торцовом фрезеровании и строгании наибольшее влияние на шероховатость оказывают подача, углы в плане (φ и φ1) и радиус при вершине инструментов; при цилиндрическом фрезеровании—подача и диаметр фрезы; при фасонном точении—состояние режущей кромки. Схемы образования шероховатостей за счет перечисленных преобладающих факторов приведены на рис. 4.15.

а — резцом при продольном точении; б — торцовой фрезой; в — цилиндрической фрезой; г — фасонным резцом.

Рис. 4.15 - Схемы образования шероховатостей при обработке поверхностей различным инструментом

В первом и втором случае (рис. 4.15,а и б) в формировании микрогеометрии поверхности участвуют главная и вспомогательная режущие кромки с углами в плане φ и φ1. При перемещении резца на величину S за один оборот детали на образовавшейся поверхности остается гребешок высотой Н:

Н = S Sinφ Sin φ1 /Sin(φ + φ1),

Как видно из рисунка, чем меньше углы в плане и подача, тем меньше высота гребешков и лучше шероховатость поверхности.

Когда профиль неровностей получается от радиусного участка (r>0), фopмyлa для определения высоты неровностей Н имеет следующий вид:

½

H = r – (4r² – S²) /2,

Глубина резания на шероховатость поверхности влияет незначительно, и не как геометрический фактор, а как фактор, изменяющий температуру резания, условия наростообразования и деформацию срезаемого слоя.

Влияние скорости резания на шероховатость в наибольшей мере проявляется в области от 20 до 40 м/мин, где высота микронеровностей имеет наибольшее значение. С повышением скорости до 120—190 м/мин шероховатость постепенно уменьшается и затем практически не меняется. Ухудшение шероховатости при скоростях 20—40 м/мин объясняется интенсивным наростообразованием, а улучшение шероховатости при более высоких скоростях резания — повышением температуры в зоне резания и снижением трения между задней и обработанной поверхностями.

Твердость материала влияет на шероховатость в такой зависимости: с увеличением твердости шероховатость уменьшается.

С увеличением переднего угла уменьшается пластическая деформация срезаемого слоя, а следовательно и шероховатость.

Задний угол незначительно влияет на шероховатость обработанной поверхности. Если его изменение (уменьшение) увеличивает интенсивность износа по задней поверхности, то шероховатость при этом ухудшается, и наоборот.

Существенное влияние на шероховатость обработанной поверхности оказывает жесткость упругой технологической системы (станка, приспособления, детали, инструмента).

Известно, что возникновение вибраций резко увеличивает шероховатость. Однако даже при отсутствии визуально наблюдаемых вибраций колебания инструмента относительно детали имеются, и тем больше, чем меньше жесткость. Причиной таких колебаний являются динамический характер самого процесса стружкообразования, срыв нароста, неравномерность припуска, полученного на предшествующем переходе (за счет шероховатости большего значения), и др.

Смазочно-охлаждающие жидкости уменьшают трение и пластическое деформирование металла в зоне образования стружки и тем самым способствуют уменьшению высоты неровностей. Особенно эффективно применение масляных СОЖ.

Силы, действующие на инструмент. В процессе резания деформации подвергается не только срезаемый слой металла, но и слой основного металла детали. При этом на инструмент действует сила нормального давления стружки на переднюю поверхность, сила трения движущейся стружки об эту поверхность, сила упругой деформации основного металла, действующая на заднюю поверхность, и сила трения в точках контакта задней поверхности и обработанной поверхности.

Температура резания не сильно влияет на шероховатость поверхности, или влияет незначительно и не как геометрический фактор, а как фактор изменяющий температуру на условия наростообразования и деформацию срезаемого слоя.