- •Министерство образования и науки российской федерации

- •Введение

- •Глава1. История развития науки

- •Около 1450 г. До н. Э. Рисунок в гробнице Решмире

- •Глава 2. Инструментальные материалы

- •2.1 Инструментальные материалы, применяемые для изготовления лезвийного инструмента. Требования предъявляемые к ним

- •2.2 Инструментальные стали

- •2.3 Твердые сплавы

- •2.4 Минералокерамика

- •2.5 Сверхтвердые материалы (стм)

- •2.6 Методы повышения износостойкости инструментов

- •2.7 Сравнительная оценка режущих свойств инструментальных материалов

- •Глава 3 общие сведения о процессах резания

- •3.1 Классификация движений в металлорежущих станках. Схемы обработки резанием

- •3.2 Режим резания и геометрия срезаемого слоя

- •3.3 Элементы и геометрические параметры токарных резцов

- •3.3.1 Геометрические параметры токарного резца и их влияние на процесс резания и на качество обработанной поверхности

- •Глава 4. Физическая сущность процесса резания

- •4.1 Процесс стружкообразования экспериментальные исследования процесса резания

- •4.1.1 Стружкообразование при резании металлов

- •4.1.2 Классификация и виды стружек

- •4.1.3 Усадка стружки

- •Наростообразование при резании металлов

- •4.3 Упрочнение при обработке резанием - наклеп

- •4.4 Понятие о качестве обработки резанием

- •4.4.1 Влияние различных факторов на шероховатость поверхность

- •4.5 Смазочно-охлаждающие технологические среды (сотс)

- •4.6 Тепловые явления в процессе резания

- •Глава 5 силы резания

- •Список литературы

3.2 Режим резания и геометрия срезаемого слоя

При назначении режимов резания определяют скорость резания, подачу и глубину резания.

Важнейшими величинами, характеризующими основные движения станков, являются скорости резания и подачи. (Рис. 3.2).

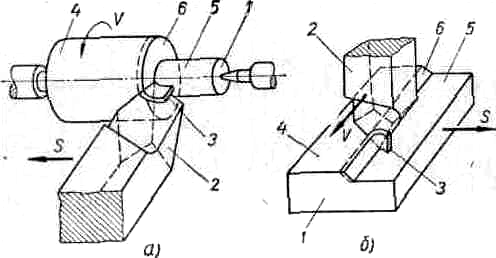

а — точение; б — строгание:

V — главное движение (движение резания), S —движение подачи;

1— заготовка; 2—резец; S — стружка; 4 - обрабатываемая поверхность;

5—обработанная поверхность; 6— поверхность резания.

Рис.3.2 - Движение резания.

Скоростью резания V называют расстояние, пройденное точкой режущей кромки инструмента относительно заготовки в единицу времени. Скорость резания имеет размерность м/мин или м/с. Если главное движение вращательное (точение), то скорость резания, м/мин:

V = πDзагn/1000;

где Dзаг — наибольший диаметр обрабатываемой поверхности заготовки, мм;

п — частота вращения заготовки в минуту, об/мин.

Подачей S называют величина перемещения резца относительно заготовки в направлении движения подачи за один оборот (рис. 3.3) либо один ход заготовки или инструмента.

Различают минутную подачу (Sм), т.е. величину относительного перемещения резца за одну минуту и подачу (S) за один оборот заготовки.

Между ними существует зависимость:

S = Sм/n, мм/об

Подачи бывают продольные, поперечные, тангенциальные. Скорость подачи зависит от необходимой чистоты поверхности, требуемой производительности и других факторов. Подача в зависимости от технологического метода обработки имеет размерность: мм/об—для точения и сверления; мм/дв. ход—для строгания и шлифования.

Глубиной резания t называют расстояние между обрабатываемой и обработанной поверхностями заготовки, измеренное перпендикулярно к последней. Глубину резания задают на каждый рабочий ход инструмента относительно обрабатываемой поверхности. Глубина резания имеет размерность мм.

При точении цилиндрической поверхности глубину резания определяют как полуразность диаметров до и после обработки (рис. 3.3):

t = (Dзаг - d)/2;

где d — диаметр обработанной поверхности заготовки, мм.

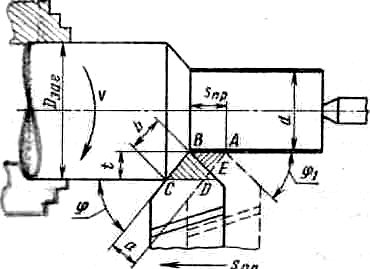

Рис. 3.3 - Элементы резания и геометрия срезаемого слоя

Форму срезаемого слоя материала рассмотрим на примере обтачивания цилиндрической поверхности на токарном станке. На рис. 3.3 показаны два последовательных положения резца относительно заготовки за время одного полного ее оборота. В процессе резания участвуют одновременно два движения, поэтому траекторией движения вершины резца относительно заготовки будет винтовая линия. Начав резание в точке А, резец вновь встретится с этой образующей цилиндрической поверхности только в точке В.

Толщиной среза а называется расстояние, измеряемое в направлении, перпендикулярном главной режущей кромке.:

a = S-sin φ, мм

Шириной среза в называется расстояние между обрабатываемой и обработанной поверхностями, измеренное по поверхности резания:

b = t / sin φ , мм

где φ — главный угол в плане.

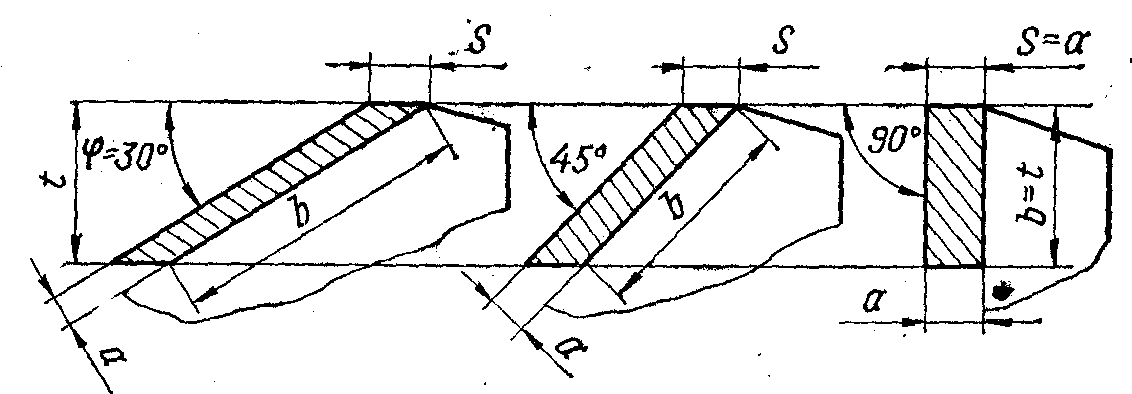

Вышеприведенные формулы показывают, что при постоянной подаче t с увеличением главного угла φ толщина среза увеличивается, а ширина среза уменьшается. В зависимости от соотношения между глубиной и подачей принято называть срез прямым, когда S < t; квадратным, когда S = t; и обратным, когда S > t.

Резец срезает с заготовки слой материала площадью поперечного сечения fABCD, называемой номинальной площадью поперечного сечения срезаемого слоя fср.сл., мм2.

Номинальной площадь поперечного сечения срезаемого слоя определяется как произведение толщины срезаемого слоя на его ширину или глубины резания на подачу: fср.сл = а-b = S-sin φ/( t / sin φ) = s-t , мм2

Форма и размеры номинального сечения срезаемого слоя материала зависят от s, и t, углов (φ и φ1) формы режущей кромки. (Рис.3.4)

Рис. 3.4 - Зависимость ширины в и толщины а срезаемого слоя от глубины резания и подачи при различных углах в плане