- •Министерство образования и науки российской федерации

- •Введение

- •Глава1. История развития науки

- •Около 1450 г. До н. Э. Рисунок в гробнице Решмире

- •Глава 2. Инструментальные материалы

- •2.1 Инструментальные материалы, применяемые для изготовления лезвийного инструмента. Требования предъявляемые к ним

- •2.2 Инструментальные стали

- •2.3 Твердые сплавы

- •2.4 Минералокерамика

- •2.5 Сверхтвердые материалы (стм)

- •2.6 Методы повышения износостойкости инструментов

- •2.7 Сравнительная оценка режущих свойств инструментальных материалов

- •Глава 3 общие сведения о процессах резания

- •3.1 Классификация движений в металлорежущих станках. Схемы обработки резанием

- •3.2 Режим резания и геометрия срезаемого слоя

- •3.3 Элементы и геометрические параметры токарных резцов

- •3.3.1 Геометрические параметры токарного резца и их влияние на процесс резания и на качество обработанной поверхности

- •Глава 4. Физическая сущность процесса резания

- •4.1 Процесс стружкообразования экспериментальные исследования процесса резания

- •4.1.1 Стружкообразование при резании металлов

- •4.1.2 Классификация и виды стружек

- •4.1.3 Усадка стружки

- •Наростообразование при резании металлов

- •4.3 Упрочнение при обработке резанием - наклеп

- •4.4 Понятие о качестве обработки резанием

- •4.4.1 Влияние различных факторов на шероховатость поверхность

- •4.5 Смазочно-охлаждающие технологические среды (сотс)

- •4.6 Тепловые явления в процессе резания

- •Глава 5 силы резания

- •Список литературы

4.1.3 Усадка стружки

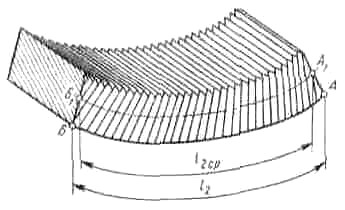

Стружка, образующаяся а процессе резания, подвергается значительному пластическому деформированию, одним из проявлений которого является ее усадка, т.е. сопоставлением продольных и поперечных размеров срезаемого слоя и стружки, образовавшейся после срезания этого слоя. Усадка стружки состоит в том, что длина стружки оказывается меньше длины обработанной поверхности, а толщина — больше толщины срезанного слоя металла («усаживается», «разбухает»). Ширина стружки практически остается без изменений.

Усадка стружки характеризуется коэффициентом усадки.

Пластическая деформация, как это было рассмотрено в 4.1, состоит в непрерывном последовательном перемещении элементарных объемов массы металла в направлении плоскостей сдвига. В результате пластического деформирования металла в процессе стружкообразования длина lстр.- срезанной стружки меньше длины lср.сл - срезанного слоя, а толщина а - стружки, наоборот, больше толщины а срезаемого слоя.

Рис. 4.9 - Измерение длины стружки для вычисления ее усадки

Таким образом, коэффициент усадки стружки можно определить несколькими методами:

по длине стружки - коэффициентом продольной усадки стружки:

k l = 1ср.сл./ l стр.< 1;

по толщине стружки - коэффициентом поперечной усадки стружки:

ka = а стр./ а ср.сл. > 1;

весовой метод:

k = Fстр./F ср.сл.

Форма и размеры стружки имеют особое значение при ограниченном пространстве для ее размещения в процессе обработки (сверление, протягивание, фрезерование) и для станков с ограниченной зоной обслуживания.

Наростообразование при резании металлов

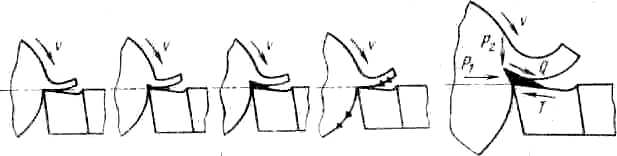

При обработке пластичных металлов резанием на передней поверхности инструмента образуется слой металла, который называют наростом. Существует много различных гипотез о причинах возникновения наростов. Считается, что это сильно деформированный металл, структура которого отличается от структур обрабатываемого металла и стружки. Наростообразование находится в тесной взаимосвязи с условиями трения, высокими контактными температурами и давлениями. Наиболее вероятной причиной наростообразования можно считать то, что геометрическая форма инструмента не идеальна с точки зрения обтекания ее металлом. При некоторых условиях обработки силы трения между передней поверхностью инструмента и частицами срезанного слоя металла становятся больше сил внутреннего сцепления, и при наличии определенных температурных условий металл прочно оседает на передней поверхности лезвия инструмента, происходит торможение («схватывание») тонких контактных слоев стружки на шероховатой передней поверхности инструмента (рис. 4.9).

Рис. 4.9 - Схемы образования и силы, действующие на нарост

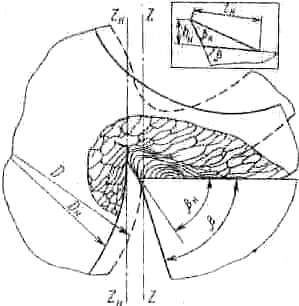

Нарост обладает особыми свойствами. Он имеет неоднородную слоистую структуру, существенно отличающуюся от структуры обрабатываемого материала и материала режущего инструмента. Тонкие слои нароста состоят из сильно деформированных, раздробленных зерен металла с плохо выраженной текстурой (рис. 4.10).

Рис.4.10 - Структура нароста

Нарост обладает высокой твердостью - он сам начинает резать материал. Нарост может иметь разную форму и размеры. В процессе обработки резанием размеры и форма нароста непрерывно меняются в результате действия сил трения между отходящей стружкой и внешней поверхностью нароста. Частицы нароста постоянно уносятся стружкой или увлекаются обработанной поверхностью заготовки, иногда нарост целиком срывается с передней поверхности инструмента и тут же вновь появляется. Объясняется это тем, что нарост находится под действием силы трения Т, сил сжатия Рz и Pi и силы растяжения Q (рис. 4.9). С изменением размеров нароста меняется соотношение действующих сил. Когда сумма сил Pi, Рz и Q становится больше силы трения Т, то происходят разрушение и срыв нароста. Частота срывов нароста зависит от скорости резания и достигает нескольких сотен в секунду.

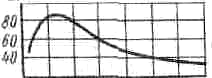

При резании с небольшими скоростями обработки размеры нароста увеличиваются, достигают максимальных величин, а затем по мере увеличения скорости контактная температура в зоне резания приводит к рекристаллизации материала нароста и снижению его прочности. Нарост теряет свою режущую способность, контактные силы адгезии уменьшаются, нарост исчезает.(Рис 4.11)

Rz, мкм

10 20 80 V, м/мин

Рис. 4.11 - Высота нароста при точении стали 45

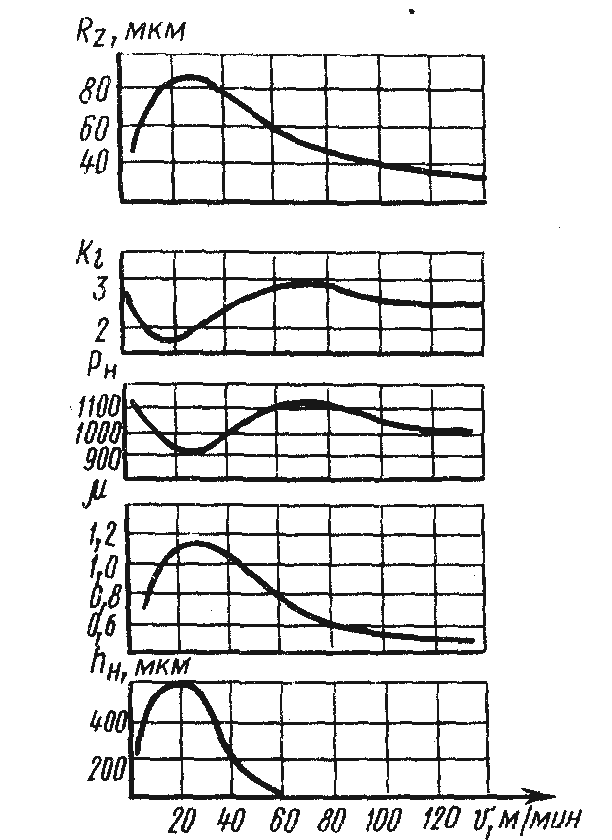

Нарост существенно влияет на процесс резания и качество обработанной поверхности заготовки, так как при его наличии меняются условия стружкообразования. (Рис.4.12)

Рис.4.12 - Влияние нароста (hн) на коэффициент трения (μ), силу резания (Рz,), коэффициент укорочения стружки (ki) и величину шероховатости (Rz) при точении стали 40Х на различных скоростях (V)

Положительное влияние нароста заключается в том, что при наличии его меняется форма передней поверхности инструмента, что приводит к увеличению переднего угла, следовательно, к уменьшению силы резания. Вследствие высокой твердости нарост способен резать металл. Нарост удаляет центр давления стружки от режущей кромки, в результате чего уменьшается износ режущего инструмента по передней поверхности. Нарост улучшает теплоотвод от режущего инструмента

Отрицательное влияние нароста заключается в том, что он увеличивает шероховатость обработанной поверхности. Частицы нароста, внедрившиеся в обработанную поверхность, при работе детали с сопрягаемой деталью вызывают повышенный износ пары. Вследствие изменения наростом геометрии режущего инструмента меняются размеры обрабатываемой поверхности в поперечных (диаметральных) сечениях по длине заготовки и обработанная поверхность получается волнистой. Вследствие резкого изменения переднего угла инструмента при срыве нароста изменяется сила резания, что вызывает вибрацию узлов станка и инструмента, а это, в свою очередь, ухудшает качество обработанной поверхности.

Следовательно, при грубой черновой обработке, когда возникают большие силы резания, снимается толстый слой металла и выделяется значительное количество теплоты, нарост положителен и, наоборот, при чистовой окончательной обработке нарост отрицателен, так как снижает качество обработанной поверхности.

Наростообразование зависит от физико-механических свойств обрабатываемого металла, скорости резания, геометрии режущего инструмента и других факторов. Так при увеличении переднего угла размеры нароста уменьшаются. Наиболее интенсивно нарост образуется при обработке пластичных металлов. Считают, что наибольшее наростообразование при обработке пластичных металлов происходит при скоростях резания 18—30 м/мин, а при скоростях резания до 12 м/мин и более 50 м/мин нарост на режущем инструменте не образуется.

Явление наростообразования имеет большое значение в практике обработки резанием: нарост изменяет передний угол, а следовательно, изменяет сопротивление резанию Ру и условия трения; ухудшает чистоту обработанной поверхности, увеличивает Rг, защищает заднюю поверхность инструмента от разрушения. Для каждого материала существует определенный диапазон малых скоростей резания, в котором величина нароста Ннар. максимальна (рис. 4.4). Наросты могут образовываться при резании твердосплавными, стальными, минералокерамическими и алмазными инструментами различных материалов (в том числе и при обработке молибденовых, титановых и жаропрочных сплавов). Но наибольшей величины наросты достигают при резании пластичных металлов с образованием сливных стружек и инструментами, изготовленными из углеродистых и быстрорежущей сталей.

Исследование процесса наростообразования позволяет дать рекомендации по борьбе с ним в условиях чистовой обработки. Это изменение геометрии режущего инструмента и скорости резания, применение смазочно-охлаждающих жидкостей, тщательная доводка передней поверхности инструмента для снижения коэффициента трения между ней и отходящей стружкой.