- •3 Технология древесностружечных плит

- •3.1 Изготовление щепы, ее сортировка, складирование и хранение

- •3.2 Изготовление стружки

- •3.3 Обработка стружки водным раствором карбамида

- •3.4 Сушка стружки

- •3.5 Сортировка и доизмельчение стружки

- •3.6 Приготовление связующего наружного и внутреннего слоя

- •3.7Смешивание стружки со связующим

- •3.8Формирование стружечного ковра

- •3.9 Предварительное прессование и раскрой стружечного ковра на брикеты

- •3.10 Горячее прессование

- •3.11 Кондиционирование древесностружечных плит

- •3.12Форматная обрезка

- •3.13 Шлифование древесностружечных плит

3.2 Изготовление стружки

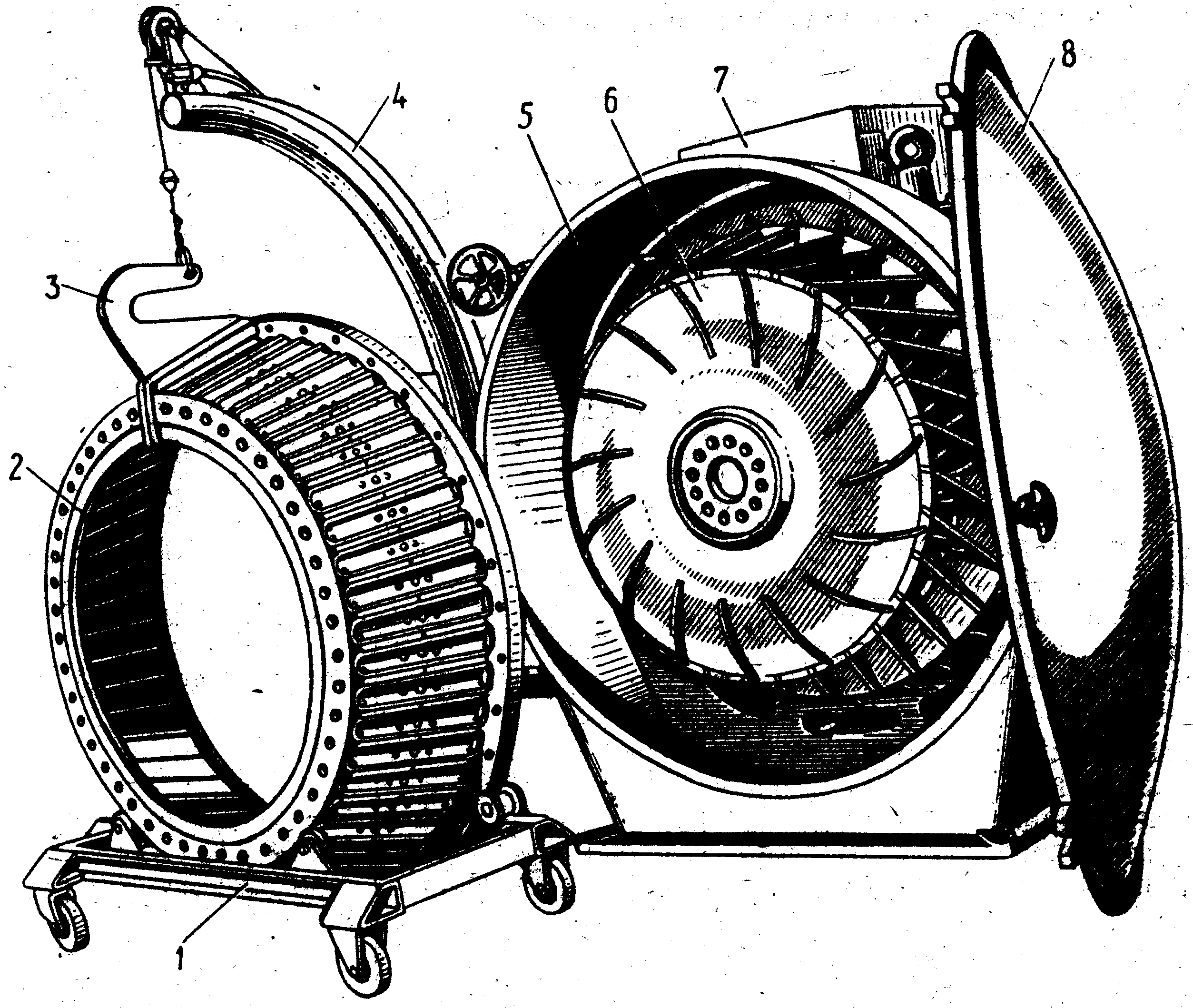

Изготовление стружки из щепы производится в центробежных стружечных станках МКZ-IVS фирмы «Майер», поз.2-02/1-6 и центробежных стружечных станках ДС-7 Новозыбковского станкостроительного завода поз.2-102/1-3 (см. приложение ). В корпусе станка МКZ закрепляется съемный неподвижный ножевой барабан конической формы, внутри которого размещается вращающаяся туоболопастная конусная крыльчатка (ротор). Центробежный стружечный станок «Майер» МКZ-IVS изображен на рисунке 3.3.

Рисунок 3.3 – Центробежный стружечный станок «Майер» МКZ-IVS

Поток щепы поступает через загрузочную горловину, расположенную в верхней части станка, и равномерно распределяется по внутренней поверхности ножевого барабана. Равномерность подачи материала регулируется направляющей заслонкой, расположенной непосредственно в загрузочной горловине. На лопастях ротора крепятся сменные пластины (нож ротора), затачиваемые под прямым углом. Все изнашиваемые детали ножевого барабана и ротора легко заменяются. Положение режущих ножей и контрножей регулируется. Радиальный зазор между режущей кромкой ножа барабана и ножом ротора обеспечивается за счет осевого смещения крыльчатки относительно ножевого барабана. Сборка и установка ножей в ножевой барабан производится вне станка при помощи сборного стола с пневматическим приспособлением. Для смены ножевого барабана и ротора станок оснащен поворотным кронштейном и электротельферным приспособлением.

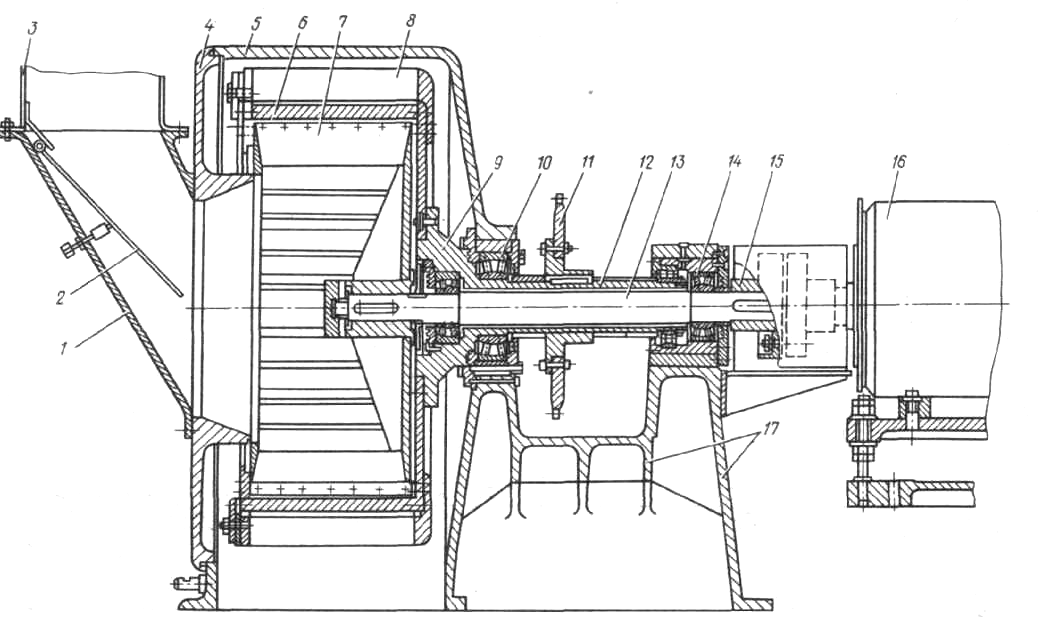

Станину центробежного стружечного станка ДС-7 (см. рисунок 3.4) образует корпус и крышка, на которой закреплен питатель. Крышка поворотная, открывающаяся на шарнирах и в закрытом рабочем состоянии закрепляется двумя маховичками.

В полости корпуса расположены ножевой барабан, закрепленный внутри обоймы, и крыльчатка, на лопастях которой размещается 18 сменных износостойких пластин. Барабан зажат четырьмя планками. Обойма закреплена на полом валу шестью винтами. Крыльчатка приводится в движение от электродвигателя, который связан с центральным валом упругой муфтой.

Ножевой барабан является рабочим органом станка, предназначенным для переработки щепы на технологическую стружку и приводится в движение от электродвигателя через редуктор с помощью цепной передачи. Во время работы щепа, подаваемая в центральную часть станка с помощью лопастей крыльчатки, имеющих наклон к ножам и вращение в направлении противоположном вращению барабана под действием центробежной силы инерции отбрасывается к внутренней поверхности барабана, на котором закреплены ножи срезающие стружку.

1—загрузочная воронка; 2 — направляющий экран; 3 — течка; 4— откидная крышка; 5 — корпус; 6 — ножевой барабан; 7 — крыльчатка; 8 — обойма; 9 — ротор; 10, 14 — передний и задний блоки подшипников; 11— зубчатое колесо; 12 — полый вал; 13 — сплошной вал; 15 — муфта; 16 — электродвигатель привода крыльчатки; 17 — станина.

Рисунок 3.4 – Продольный разрез центробежного станка ДС-7

Выработанная стружка выбрасывается в полость корпуса через подножевые щели, образованные накладками и ножами.

Техническая характеристика стружечных станков приведена в таблице 3.4.

Таблица 3.4 – Техническая характеристика центробежных стружечных станков

|

Наименование параметров |

МКZ-IVS (6шт) |

ДС-7 (3шт) |

|

1.Производительность,кг абс.сух.стр./ч, при толщине стружки 0,4 мм |

4400 |

4300 |

|

2.Диаметр крыльчатки, мм |

1400 |

1195 |

|

3.Число ножей барабана, шт |

48 |

42 |

|

4.Частота вращения крыльчатки, мин –1 |

750 |

990 |

|

5.Частота вращения ножевого барабана, мин-1 |

— |

35 |

Продолжение таблицы 3.4

|

6.Размеры, мм: нож контрнож нож ротора (било) планка прижимная покровная планка |

334×100×6 335×35×5 380×35×7,5 384×78×15 348×77,5(63,5)×6 |

525,4×62×4 525,4×50×5 492×43×12 525×50×8 |

Щепа из бункеров поз.2-01/1-2 и 2-101 шнековыми выгружающими устройствами подается в шнековые транспортеры, а они транспортируют щепу на вибролотки и далее к магнитам, которые загружают ее в стружечные станки поз.2-02/1-6 и 2-103/1-3. На вибролотках от щепы отделяют минеральные включения (камни, кусочки бетона и т.п.), а постоянный магнит отделяет металлические включения.

Подачу щепы в стружечные станки необходимо регулировать, изменяя число оборотов разгрузочного шнека либо изменяя проходное сечение над шнеком.

Производительность стружечных станков зависит от толщины вырабатываемой стружки. С увеличением толщины стружки производительность станка увеличивается. Для получения стружки требуемых размеров необходимо обеспечить своевременную и качественную заточку режущего инструмента и настройку узла резания. Своевременно производить замену ножевых барабанов и крыльчаток (роторов) стружечных станков. Рекомендуемые параметры заточки и замены ножей, настройки стружечных станков для получения стружки толщиной до 0,7мм в таблице 3.5.

Замену ножей следует производить так, чтобы стружка не кончилась в производстве. Следует следить за тем, чтобы на место заменяемого ножевого барабана всегда был готов резервный ножевой барабан и за тем, чтобы производство стружки всегда превышало потребность стружки. Также следует следить за распределением стружки в бункерах для сырой стружки так, чтобы в бункере оставался свободный объём для стружки, поступающей с завода.

Замена ножевых барабанов производится с использованием электротельфера. Станки расположены под бункерами щепы, от каждого бункера щепа подается на три стружечных станка.

Таблица 3.5 – Техническая характеристика настройки узла резания и периодичности замены режущего инструмента центробежных стружечных станков

|

Наименование параметров |

MKZ- IVS |

ДС-7 |

|

1.Угол заточки ножей барабана, град |

370±30I |

350±30 I |

|

2.Угол заточки контрножей, град |

470 и 670 |

400 и 490 |

|

3.Величина выступа ножей над поверхностью барабана, мм |

0,5-0,7 |

0,5-0,7 |

|

4.Зазор между режущей кромкой ножа и контрножом, мм |

2,0-2,5 |

1,5-2,0 |

|

5.Радиальный зазор между кромкой ножа диска и кромкой ножа ротора, мм |

0,35 |

1,5 |

|

6.Периодичность замены ножей диска, час |

8 |

8 |

Продолжение таблицы 3.5

|

7.Периодичность замены ножей ротора, сутки |

1 раз в неделю во время профилактики |

1 раз в месяц во время профилактики |

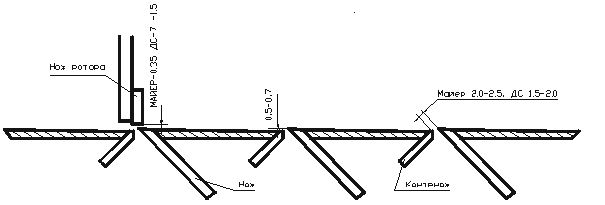

Следует постоянно следить за толщиной стружки. При изготовлении тонких древесностружечных плит требуется большее количество стружки наружных слоев. Регулировкой (уменьшением) выпуска ножей над внутренней поверхностью барабана можно добиться изготовления большего количества тонкой стружки, идущей на наружные слои плит. Схема узла резания стружечных станков приведена на рисунке 3.5.

Рисунок 3.5 – Схема узла резания центробежных стружечных станков

Величина выпуска ножа стружечного барабана ДС-7 устанавливается посредством шаблона, прикладываемого к внутренней поверхности барабана и режущей кромке ножа при непосредственном креплении ножа к барабану.

Стружка из стружечных станков поз.2-02/1-6 и 2-103/1-3 поступает на скребковые транспортеры поз.2-03/1-2 и 2-104. Далее стружка передается на транспортеры поз.2-05 типа «Redler» и скребковый поз.2-105, обрабатывается водным раствором карбамида и транспортируется на скребковый конвейер поз.2-106, который загружает стружку в три буферных бункера сырой стружки объемом по 50 м3 поз.2-07/1-2 и 2-108.