- •3 Технология древесностружечных плит

- •3.1 Изготовление щепы, ее сортировка, складирование и хранение

- •3.2 Изготовление стружки

- •3.3 Обработка стружки водным раствором карбамида

- •3.4 Сушка стружки

- •3.5 Сортировка и доизмельчение стружки

- •3.6 Приготовление связующего наружного и внутреннего слоя

- •3.7Смешивание стружки со связующим

- •3.8Формирование стружечного ковра

- •3.9 Предварительное прессование и раскрой стружечного ковра на брикеты

- •3.10 Горячее прессование

- •3.11 Кондиционирование древесностружечных плит

- •3.12Форматная обрезка

- •3.13 Шлифование древесностружечных плит

3 Технология древесностружечных плит

Предприятие ОАО ”Речицадрев„ работает как на своей, так и на привозной смоле. Смола карбамидоформальдегидная марки «КФ-МТ-15» – негорючая, невзрывоопасная, водная суспензия белого или светло-желтого цвета без механических примесей, – продукт поликонденсации карбамида или раствора (плава) карбамида и формальдегида. Применяется как связующее в производстве древесностружечных плит (ДСП), древесноволокнистых плит (ДВП), фанеры, предназначенных для производства мебели и других целей.

Технологический процесс производства плит включает следующие основные последовательно выполняемые операции (см. приложение ):

Доставка, выгрузка, укладка и хранение сырья и материалов;

Изготовление щепы, ее сортировка, складирование и хранение;

Изготовление стружки;

Обработка стружки водным раствором карбамида;

Сушка стружки;

Сортировка и доизмельчение стружки;

Приготовление связующего наружного и внутреннего слоя;

Смешивание стружки со связующим;

Формирование стружечного ковра;

Предварительное прессование и раскрой стружечного ковра на брикеты;

Горячее прессование;

Кондиционирование древесностружечных плит;

Форматная обрезка;

Шлифование древесностружечных плит;

Сортировка плит;

Складирование и хранение;

Погрузка плит в железнодорожный и автомобильный транспорт.

Доставка, выгрузка, укладка и хранение сырья рассмотрены во втором разделе.

3.1 Изготовление щепы, ее сортировка, складирование и хранение

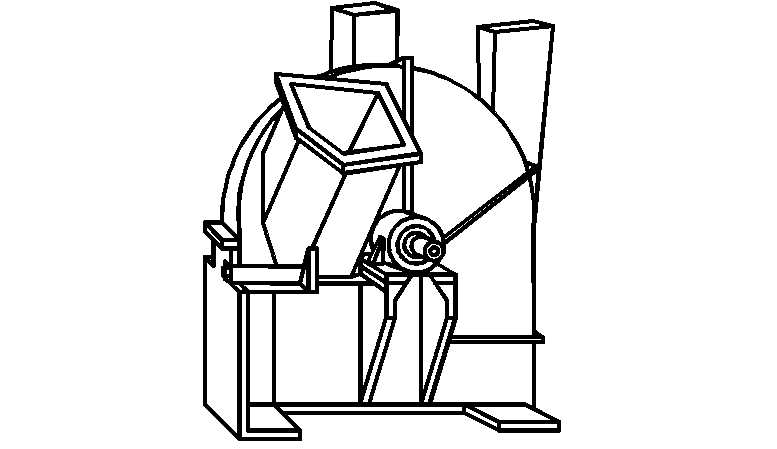

Измельчение круглых лесоматериалов и кусковых отходов лесопиления в щепу производится в дисковой рубительной машине «Rauma 8-3000» (рисунок3.1) рубительного отделения завода ДСП (Приложение ).

Круглые лесоматериалы подаются на пучкораспускной транспортер-разобщитель поз.1-01 пачкой, где раскатываются по одному бревну и по разгрузочному спуску поступают на ленточный транспортер поз.1-02, которым транспортируются в рубительную машину. Этим ленточным транспортером подаются короткомерные бревна и карандаши от фанерного производства со стола коротья.

Обнаружение металла в бревне или на ленточном транспортере, осуществляется металлоискателем поз.1-03, установленным под ленточным транспортером, который останавливает транспортер и подает звуковой сигнал. Снятие с транспортера бревен содержащих металл производится гидравлическим краном-манипулятором «Фискарс» поз.1-05 , установленным около металлоискателя. Необходим постоянный контроль состояния металлоискателя. Неисправность металлоискателя может повлечь попадание в рубительную машину металлических предметов и тем самым повредить режущий инструмент или вывести машину из строя.

Вырезка участков бревен, содержащих металл, производится бензопилой или другим механизированным режущим инструментом, а подача остатков бревен на ленточный транспортер − гидравлическим краном-манипулятором.

Загрузка бревен в рубительную машину должна производиться равномерно, не перегружая загрузочную воронку и не давая диску машины снижать обороты.

Рисунок 3.1– Дисковая рубительная машина

Техническая характеристика и режим работы рубительной машины приведены в таблице 3.1.

Таблица 3.1– Характеристика рубительной машины «Rauma 8-3000»

|

Наименование параметров |

Величина параметров |

|

Производительность, скл.м3 лесосырья / час |

200 |

|

Мощность приводного электродвигателя, кВт |

1000 |

|

Диаметр ножевого диска, мм |

3000 |

|

Частота вращения диска, мин-1 |

300 |

|

Число ножей диска, шт |

8 |

|

Размер ножа, мм |

817×147×12.7 |

|

Угол заострения, |

340±30I |

Продолжение таблицы 3.1

|

Зазор между ножом и контрножом, мм |

0,5-0,8 |

|

Выставка ножей над плоскостью ножевого диска, мм |

30* |

|

Время непрерывной работы ножа до заточки, ч. не более |

8 |

|

Размеры перерабатываемых лесоматериалов, мах −длина, м −диаметр, см |

до 6 до 60 |

|

Размер контрножа, мм |

1002×130×160 |

*При переработке мерзлой древесины выставка ножей над плоскостью ножевого диска увеличивается на 1 мм.

Щепа из рубительной машины пневмотранспортом подается в циклон поз.1-09 и далее на шнековый транспортер поз.1-12. Шнек с двумя разгрузочными отверстиями подает щепу на подвесную гирационную сортировку щепы поз.1-13. Гирационная сортировка изображена на рисунке 3.2).

Рисунок 3.2 – Сортировка щепы SGS-600

Техническая характеристика сортировки щепы SGS-600 типа «Allgaier» приведена в таблице 3.2.

Таблица 3.2– Техническая характеристика сортировки щепы SGS-600

-

Наименование параметров

Величина параметров

1.Производительность, сып. м3/час

500

2.Число сит, шт.

2

3.Размер ячеек сит, мм

верхнего

нижнего

50×50

Ø5 или Ø6

Сортировка щепы производится на три фракции: крупную, которая ленточным транспортером поз.1-14 возвращается в рубительную машину на дополнительное измельчение; мелкую − пневмотранспортной установкой поз.1-22 направляется в бункер отсева поз.1-21 и среднюю (кондиционную) − используется в производстве древесностружечных плит. Мелкая фракция, по мере ее накопления, автосамосвалами транспортируется в котельную для использования в качестве топлива при выработке теплоэнергии или может быть реализована сторонним организациям.

Кондиционная щепа, идущая на производство плит, должна соответствовать требованиям ГОСТ 15815, указанным в таблице 3.3.

Таблица 3.3 – Требования к кондиционной щепе, используемой в производстве ДСП

|

Наименование сырья |

Линейные размеры*, мм |

Массовая доля коры, % не более |

Массовая доля гнили, % не более |

Массовая доля минеральных примесей, % не более |

Массовая доля остатков на ситах, % с отверстиями диаметром: | ||

|

30 мм не более |

20;10;5 мм не менее |

поддон не более | |||||

|

технологическая щепа ГОСТ 15815 |

длина 10-60 толщина - не более30 |

15 |

5 |

0,5 |

5 |

85 |

10 |

Примечание.* Ширина щепы не регламентируется

Обугленные частицы и металлические включения – не допускаются.

Минеральные примеси оказывают негативное влияние на процесс производства плит: снижается производительность режущего инструмента, увеличивается износ оборудования.

Контроль за размерами щепы и наличием мелкой фракции необходимо производить постоянно. Место снятия проб щепы − под циклоном рубительной машины. Замену ножей ножевого диска необходимо производить через каждые 8 часов работы машины, замена контрножа − через 3 месяца работы. Качество щепы контролируется методом лабораторных анализов с ведением журнала. Замена ножей диска рубительной машины контролируется по записям в журнале оператора рубительной машины. Угол заточки рубительных ножей фиксируется в журнале контроля угла заточки.

Кондиционная щепа от сортировки шнековым транспортером поз.1-15 при вращении «назад», передается на второй шнековый транспортер поз.1-17, а затем на лотковоленточный транспортер поз.1-19. Лотковоленточным транспортером поз.1-19 щепа транспортируется в стружечное отделение и передается на ленточный конвейер поз.1-20, а затем поочередно распределяется в два бункера щепы поз. 2-01/1 и 2-01/2. Для заполнения бункера щепы поз. 2-101 необходимо опустить плугообразный шибер, расположенный над ленточным транспортером поз.1-19 над горловиной бункера 2-101.

При заполнении бункеров щепой, вращение шнекового транспортера поз.1-15 переключается «вперед» и щепа транспортируется в пневмоустановку (воздуходувку) поз.1-16, которой по системе пневмопроводов транспортируется на склад хранения щепы.

Щепа со склада открытого хранения бульдозером сталкивается на два разгрузочных цепных транспортера поз.1-18 и в бункер привозной щепы. Цепными транспортерами щепа передается на ленту поз.1-19. Из бункера привозной щепы при помощи шнеков поз.1-10 сырье подается на ленточный транспортер поз.1-11, на шнек поз.1-12 и на сортировку поз.1-13. При помощи шиберной заслонки щепа с ленточного транспортера поз.1-11 может подаваться на шнек поз.1-17 и далее на ленточный транспортер поз.1-19, если сортировка сырья не требуется.

Равномерная подача щепы на цепные транспортеры производится трактором (бульдозером). Не допускается накапливание щепы на цепных транспортерах по высоте более 1,5м.

В процессе подачи сырья в бункера стружечного отделения необходимо производить смешивание технологической щепы со щепой из шпона – рванины фанерного производства в соотношении 5:1. Щепа из шпона – рванины фанерного производств имеет толщину 1-2 мм и как следствие маленькую насыпную плотность и низкую сыпучесть, что отрицательно сказывается на производительности оборудования.

При работе рубительной машины на бункера стружечного отделения подача щепы из шпона – рванины со склада щепы должна производится только на один из цепных транспортеров.

Для удаления из щепы магнитных включений над лотковоленточными транспортерами поз.1-11 и поз.1-19 установлены электромагнитные сепараторы. Необходимо своевременно удалять металлические включения с поверхности электромагнита.

Хранение щепы на складе производится в насыпном виде высотой до 10м.

Максимальная емкость склада составляет 25000 насыпных куб.м. или 10000 плотных м3 щепы, что обеспечивает работу завода в течение 10-15 суток. При заполнении одной половины склада щепой, со второй щепа должна подаваться на переработку в стружку.

Продолжительность хранения щепы на складе допускается: в теплое время года (апрель-сентябрь) – до 1 месяца, в холодное время года (октябрь-март) – до 3 месяцев.