книги из ГПНТБ / Дробление и грохочение углей И. В. Пономарев. 1960- 36 Мб

.pdfЧастота вибраций.

гирационные Грохсны

',.5 |

Z |

2.5 3 3,5 |

Ч 5,5 |

5 5,5 |

6 6.5 |

7 |

7,5 8 Эксцентриситет,нм |

Рис. |

96. |

Диаграмма |

зависимости |

частоты |

вибраций |

от |

эксцентриситета вала вибратора |

180 Грохоты

ГЖ-3, ГЖ-9) и кривошипно-шатунные (типа Армса). Эти гро хоты не обеспечивают требуемой эффективности при грохоче

нии углей повышенной влажности и с содержанием глинистых примесей. При окончательном грохочении и получении сорто вого топлива эффективность грохочения не превышает 80—

85%. Грохоты имеют недостаточную производительность (в пре делах 80—100 т/час), что снижает возможную мощность шахт.

Наиболее эффективными и надежными в эксплуатации сле дует считать грохоты ГГР. Недостатком этого грохота является узкое расстояние и наличие вала вибратора между ситами, что затрудняет очистку сит при грохочении бурых углей. Кроме того, эти грохоты имеют площадь просеивающей поверхности

лишь 3,2—3,75 м2, что ограничивает их применение по произ водительности.

. Учитывая потребность в высокопроизводительных грохотах,

приспособленных к условиям грохочения бурых углей с повы шенной влажностью и глинистыми примесями, на базе конст

рукции грохота ГГР Луганский завод им. Пархоменко по чертежам Ленинградского филиала ВНИИУглеобогащения из готовил опытный экземпляр гирационного грохота тяжелого типа ГГТ-52.

Грохот прошел промышленные испытания на шахте № 3 «Киреевская» и должен быть выпущен для сортировок Подмос ковного бассейна и Урала.

Отличительные особенности конструкции грохота ГГТ-52

всравнении с грохотом ГГР заключаются в следующем:

1)предусмотрены специальные окна в боковых стенках ко роба для очистки нижнего сита;

2)увеличено расстояние между валом вибратора и нижним

'ситом для обеспечения свободного прохода материала;

3) разработан выдвижной вибратор для ускорения осмотра

и замены деталей приводного вала. Такая конструкция допу скает замену его без съема подшипников и других деталей;

4)просеивающая поверхность увеличена на 30%;

5)эксцентриситет увеличен в два раза.

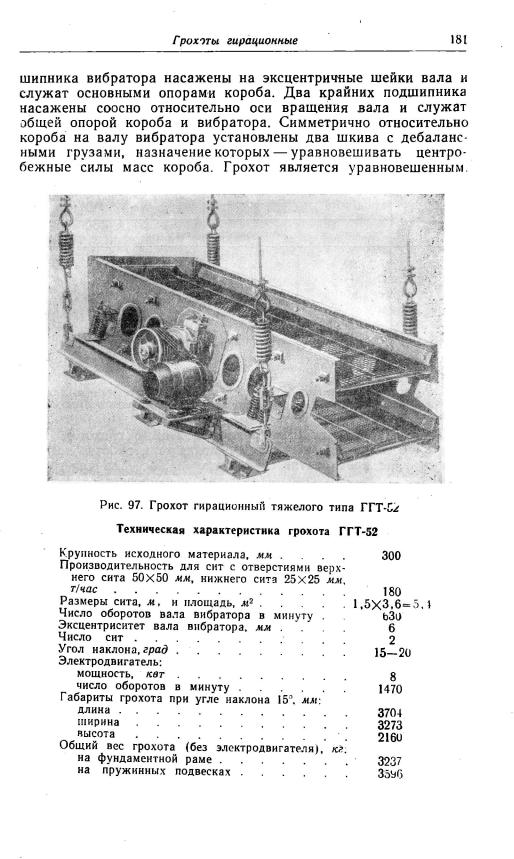

Грохот ГГТ-52 (рис. 97) с центральным расположением виб ратора состоит из двухситного короба, вибратора, рамы, конце вых шарнирно-рессорных опор короба и электродвигателя.

Короб представляет собой сварную металлоконструкцию из двух боковых листов толщиной 6 мм, связанных между собой

поперечными |

трубами d = 95 мм и кожухом вала |

вибратора. |

||

В боковых листах короба, |

как уже отмечалось, вырезаны |

от- |

||

1 верстия, служащие для облегчения очистки нижнего сита. |

Гро- |

|||

i хот может быть подвесным |

и установлен на раме. |

Верхнее и |

||

нижнее сита |

опираются на |

продольные полосы, приваренные |

||

•к боковым листам, и на резиновые амортизаторы, идущие дву мя рядами вдоль короба и его средней части. Два средних под

182 Грохоты

Фактические показатели работы грохота ГГТ-52 при грохо

чении на |

плетеных ситах (верхнее 50X50 |

мм, |

нижнее |

||

25x25 мм) |

бурого угля |

с исходной |

влажностью |

W |

29—32% |

приведены в табл. 75. |

|

|

|

|

|

|

|

|

|

Таблица 75 |

|

|

Показатели работы грохота ГГТ-52 |

|

|

||

|

(па данным испытаний) |

|

|

||

Производи- |

Удельная производительность. |

К. п. д. грохочения, °/0 |

|||

т* 1м ‘Час |

|

|

|

||

|

верхнего сита |

нижнего сита |

верхнего сита |

нижнего сита |

|

93,9 |

20,8 |

12,6 |

95,7 |

|

86,0 |

95,5 |

21,4 |

9,2 |

95,2 |

|

90,8 |

97,7 |

21,7 |

13,1 |

95,0 |

|

89,4 |

98,4 |

21,8 |

12,5 |

93,7 |

|

90,8 |

106,4 |

23,6 |

12,2 |

92,9 |

|

82,2 |

111,6 |

24,5 |

13,6 |

92.4 |

|

83,3 |

123,7 |

27,5 |

17,3 |

94,7 |

|

80,0 |

175,5 |

39,0 |

21,5 |

94,6 |

|

84,4 |

Примечание.

По условиям производства, в связи с прокладкой листа резины для соз дания питающей площадки, просеивающая поверхность грохота была сокра

щена и составляла 4,5 м2. |

|

|

Для |

сравнения работы грохота ГГТ-52 с |

грохотом ГГР |

в табл. |

76 приведены фактические показатели |

работы послед |

него на |

ряде предприятий Подмосковного бассейна при грохо |

|

чении на плетеных ситах (с размером отверстий: верхнего

50X50 мм, нижнего 25x25 мм) бурого угля |

влажностью |

IFP |

|||||||

32—33%. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 76 |

||

|

Показатели работы грохота ГГР |

|

|

|

|

||||

|

|

Размеры ячеек, |

К. п. д. грохо |

Удельная |

произ |

||||

|

Произво |

водительность, |

|||||||

|

мМ |

чения, |

0 Q |

*т/м |

■ |

час |

|||

Место испытания |

дитель |

|

|

|

|

|

|

|

|

ность, |

верхне |

нижнего |

верхне |

нижнего |

верхне |

нижнего |

|||

|

т/час |

||||||||

|

|

го сита |

сита |

го сита |

|

сита |

го сита |

|

сита |

Шахта № 13 Ще- |

86 |

|

|

|

|

|

25,0 |

|

|

кинуголь . . . |

|

|

90,0 |

|

80,0 |

|

13,0 |

||

То же...................... |

70 |

50X50 |

25X25 |

91,0 |

|

82,0 |

20,5 |

|

10,8 |

Комбинат Тула- |

|

|

|

|

|

|

|

||

61 |

|

|

92,0 |

|

|

|

|

|

|

уголь .................. |

|

|

|

84,0 |

18.0 |

|

9,5 |

||

Шахта № 4 . . . |

50 |

|

|

94,2 |

|

90,0 |

16,1 |

|

8,0 |

„Гранковская" . . |

72 |

50X50 |

25x25 |

92,0 |

88,0 |

23,5 |

|

10,4 |

|

Москвоуголь . . |

96 |

|

|

88,5 |

|

80,0 |

31,5 |

|

14,5 |

Грохоты гирационные |

83 |

|

Для классификации сланца |

разработана |

конструкция |

грохотов ГГТ-52С, опытные образцы которых будут испытаны на сланцевых сортировках Эстонии.

Гирационный грохот тяжелого типа ГГТ-72 создан на базе конструкции грохота ГГР и является одним из высокопроизво дительных грохотов, просеивающая площадь которого в два

раза превышает площадь грохота ГГР.

Грохот ГГТ-72 (рис. 98) с центральным расположением виб ратора состоит из двухситного короба, вибратора, рамы, конце вых шарнирно-рессорных опор короба и электродвигателя.

Короб представляет сварную конструкцию. Грохот может быть установлен на пружинных подвесках (рис. 99) и на фун даментной раме. Предназначен он для грохочения каменных

углей и антрацитов.

Опытный образец |

грохота изготовлен Луганским |

заводом |

им. Пархоменко по |

чертежам Ленинградского |

филиала |

ВНИИУглеобогащения и в 1956 г. испытан и внедрен на Криво рожской ЦОФ (Донбасс) на подготовительном грохочении ка менного угля марки К при классификации его на классы по крупности 10—80, 6—10 и 0—6 мм.

Грохоты ГГТ-72 приняты к серийному изготовлению. ВНИИУглеобогащением разработана конструкция грохота ГГТ-72С для классификации сланца на сланцевых сортировках

Эстонии.

Техническая характеристика грохота ГГТ-72

Крупность исходного материала, мм.................................До 300

Производительность, т/час:

взависимости от размеров сит и физических

свойств |

материала............................................................ |

До 500 |

на ситах, |

верхнее 10X10 и нижнее 6X6, мм . . |

. До 150 |

Размер отверстий сит, мм.................................................... |

6—1о0 |

|

Рабочая площадь сит 1750 X 4250 мм, м2 . . |

7.44 |

|

Количество |

сит........................................................................... |

2 |

Угол наклона, град........................................................................ |

15—25 |

|

Число оборотов приводного вала в минуту .... 630—900

Эксцентриситет вала, |

мм............................................................ |

6 — 3 |

Электродвигатель: |

|

КО11-4 |

тип.............................................................................................. |

|

|

мощность, кет........................................................................... |

минуту |

8 |

число оборотов в |

1470 |

|

Габариты (при угле наклона 15°), млс |

4500 |

|

длина.................................................................................... |

|

|

ширина.......................................................................................... |

|

3425 |

высота.......................................................................................... |

|

2400 |

Общий вес грохота (без электродвигателя), |

кг: |

|

на |

пружинныхподвесках.................................................. |

4360 |

на |

фундаментной раме....................................................... |

3805 |

При испытании установлено:

1. При грохочении на плетеных ситах с отверстиями верх

него 10X10 мм, нижнего 6X6 мм каменного угля влажностью

I«I |

Грохоты |

*гэзо

Риг GO. Грохот T<;'nino!in:j.’i тя.-гелог) т п;а ГГТ-72 ил подве-чах

Грохоты вибрационные с инерционными вибраторами |

185 |

3—4% производительность грохота по питанию составила до

163,5 т/час при к. п.д. грохочения верхнего сита 94,5%, ниж

него сита 81,6%.

2. Так как при работе грохота было использовано только

80% полезной просеивающей площади, то производительность его при указанной влажности исходного и на ситах с размером отверстий верхнего 10X10 мм и нижнего 6X6 мм может быть

практически принята 150 т/час (табл. 77).

Произво дитель ность грохота.

т/чис

101.5

129,5

96,0

77,0

163,5

148,2

134,2

Таблица 77

Результаты технологических и спытаний грохота 1 'ГТ-72

Вля ж- HOC I ь

ИСХОД

НО!-»

X ГЛ Ч. *р.‘7п

Зыход по классам, о/о

исходный уголь |

индрсшетные 1рОДуКIЫ |

|||||||||

|

8<= |

6- |

|

2 _ |

я ~ |

|

|

|

||

са ф |

|

01 |

3 |

ч |

1 |

|||||

х Л |

г |

I |

класс |

2 л |

=; |

- |

М |

|||

|

~ |

'О |

0 |

92 Я ‘ |

|

|

о |

|||

|

|

|

i 1 |

|

1 |

|

|

|

|

|

Удельная ПрОИЗВО 'и - те и.Н« СТ ь,

■ чче

I |

|

|

|

- |

i ° £ |

||

ксрк неги и.а |

|||

X |

- X |

||

|

Z |

т . |

|

К. п. д. грохочения, и/о

|

1 |

•neiеитав> хо- |

ниж н ею сита |

5,0 |

29,1 |

8.6 |

62,3 83,0 10,4 |

6,6 |

29.8 70,2 |

16.6 |

10,8 |

91,6 |

80,7 |

||||

3,1 |

21,1 |

7,1 |

ь8,3 8'1,1 |

9, 1 |

4,8 |

37,9 62, |

-’1.1 |

15.3 |

95,0 |

87,5 |

|||

4,5 |

18,2 |

10,6 41,2 81,6 |

10,8 |

7.0 |

12,5 |

57.5 |

15,7 |

6.5 |

80,0 |

84,5 |

|||

4,5 |

13.7 |

8,0 78,3 |

S4.0 |

10,3 |

5.7 |

38.0 62,1 |

12,6 |

10,5 |

97,0 |

87,0 |

|||

3,0 |

20,1 |

11.1 |

68,8 |

82,0 |

12,6 |

5.4 |

38.2 60,8 |

26,8 |

20,2 |

91,5 |

81,6 |

||

4.0 |

23.5 |

9,5 |

67,0 |

83,4 |

10.0 |

6.6 |

28,6 71 |

,4 |

24,3 |

17,5 |

91,0 |

74,5 |

|

3,9 |

24.2 |

9.9 |

65,9 |

83.3 |

9,1 |

7.6 |

40,6 |

59,4 |

22,0 |

15,3 |

93,5 |

83.5 |

|

Примечания:

I. |

Опыты производились при |

работе на ситах с |

размерами отверстий |

||||

верхнего 10 мм, |

нижнего 6 мм и |

режимах работы — двойной |

амплитуде ви |

||||

браций короба G |

мм и числе оборотов вибратора |

900 |

в минуту. |

||||

2 |

Во всех опытах загрузка производилась на |

расстоянии |

0,8 мм от на |

||||

чала |

сита, |

таким |

образом, полезно использовалась площадь |

грохота 1,75>' |

|||

X 3,5 = 6,1 |

At2. |

|

|

|

|

|

|

3.Каждый опыт продолжался полтора часа.

3.Грохот представляет собой уравновешенную конструк цию, работает спокойно, вызывая допустимые вибрации на перекрытие здания. Резонансные колебания при пуске и оста новке отсутствуют.

8. Грохоты вибрационные с инерционными вибраторами

Грохоты вибрационные с инерционными вибраторами пред

назначаются для подготовительного, окончательного и вспомо гательного грохочения, а также для целей обезвоживания про дуктов обогащения. Они изготовляются Луганским и Караган

динским заводами угольного машиностроения. Эти грохоты подразделяются на универсальные подвесные (самоцентрирующиеся) ГУП и с простым дебалансом ВГ.

186 |

Грокоты |

Грохоты |

В Г изготовляются четырех типоразмеров: двух |

в односитном (ВГО) и двух в двухситном исполнении (ВГД).

Все эти грохоты имеют аналогичную конструкцию и отли чаются габаритными размерами и количеством сит. Каждый из

них представляет собой установленный на рессорах короб, ко торый скреплен с рамой. Короб при работе имеет большое

число колебательных движений (вибраций), осуществляемых действием вращающихся неуравновешенных инерционных масс укрепленного на коробе вибратора.

Техническая характеристика грохотов ВГО и ВГД приво

дится в табл. 78.

Таблица 78

Техническая характеристика грохотов ВГО и ВГД

Показатели ВГО-1 в ГО-2 ВГД-1 ВГД-2

Ширина сита, мм..................................... |

|

|

1280 |

1500 |

1250 |

1500 |

|

Длина сита, |

мм..................................... |

|

... |

2560 |

3000 |

2500 |

3000 |

Размер отверстий сита, мм |

6-25 |

До 25 |

До 25 |

До 25 |

|||

Количество |

сит...................................... |

|

|

1 |

1 |

2 |

2 |

Крупность поступающего угля, мм |

До 100 |

|

|

|

|||

Производительность, |

т/час |

... При отверстии |

При отверстиях |

||||

|

|

|

|

сита |

25 мм |

верх него сита |

|

|

|

|

|

|

|

25 мм и |

нижнего |

|

|

|

|

|

|

13 |

мм |

|

|

|

|

До 100 |

До 150 |

60 |

85 |

Число вибраций в минуту .... |

1500 |

1300 |

1300 |

1000 |

|||

Угол наклона короба, град .... |

|

15-25 |

|

||||

Электродвигатель: |

|

|

|

МА142-1/4 |

|

||

тип........................................................... |

кет |

|

|

|

|

||

мощность, |

|

|

|

5,5 |

|

|

|

число оборотов в |

минуту . . . |

|

1445 |

|

|

||

Вес грохота, кг: |

|

|

873 |

1085 | |

1236 |

1541,6 |

|

без электродвигателя ..................... |

|

||||||

завод-изготовитель........................... |

|

Луганский завод им. Пархоменко |

|||||

Грохот ВГД-2 (рис. 100) состоит из короба 1 с двумя сита ми 2, вибратора 3 и двух плоских рессор 4, смонтированных на кронштейнах 5, с помощью которых он закрепляется на раме.

Общий вид грохота ВГД приведен на рис. 101.

Рессоры служат амортизаторами, воспринимающими вес ко роба, а также динамические нагрузки, возникающие при виб рациях короба. В зависимости от местных условий и требова ний технологического процесса грохоты ВГО и ВГД могут быть установлены на жесткой опоре или подвешены на тягах.

Грохоты вибрационные с инерционными вибраторами |

187 |

Рис. 100. Грохот вибрационный с инерционным вибратором ВГД-2

Рис. 101. rpoxoi вибрационный с инерционным вибратором ВГД-2 (общий вид) ж

188 Грохоты

Вибратор (рис. 102)—наиболее ответственный конструктив ный узел грохота — предназначается для сообщения вибраций коробу. Принцип действия вибратора основан на том, что вра

щающиеся, неуравновешенные массы (дебалансы) и эксцен триковая часть вала создают центробежные силы, которые

через подшипники вибратора передаются грохоту короба. Цен тробежные силы по своему направлению непостоянны и при вращении вместе с неуравновешенными грузами действуют в направлении радиусов, проходящих через центр тяжести гру зов, что вызывает вибрации короба с частотой, равной числу

Рис. 102. Вибратор грохотов ВГО и ВГД

оборотов вала вибратора |

в минуту. |

Вал в |

центре |

вибратора |

|

(в средней части) имеет массу, |

смещенную |

на 10 |

мм от оси |

||

вращения, которая с дебалансами, насаженными |

на концах |

||||

вала, при его вращении создает |

центробежную силу. |

||||

Если эксцентриковая |

часть |

вала |

и дебалансы |

обращены |

|

в одну сторону, то их центробежные силы складываются и виб ратор создает наибольшую возмущающую силу.

Амплитуду можно изменять от минимума до максимума смещением дисков с грузами относительно вала. Вибратор по лучает вращение от электродвигателя через клиновые ремни. Короб является жесткой металлической конструкцией, боковые

стенки которого между собой соединяются жестко поперечными

трубами.

Поперечное натяжение сита на грохоте (рис. 103) осущест вляется специальными захватами и болтами.

Смазке подлежат подшипники электродвигателя и вибра тора, для чего применяется солидол марки М.