1505

.pdf

14.AВТОМАТИЧЕСКОЕ РЕГУЛИРОВАНИЕ

14.1.Основные сведения об автоматическом регулировании

Автоматическое регулирование выполняется по схеме замкнутого контура, включающего в себя так называемую обратную связь. В самом простом случае схема замкнутого контура системы автоматического регулирования представляется в виде, показанном на рис. 14.1, на котором регулируемый объект 1, например двигатель, соединен с источником возмущений 2 (рабочей машиной). Во время работы такого агрегата источник возмущений 2 оказывает неодинаковое действие на регулируемый объект 1 (нагрузка, создаваемая рабочей машиной, изменяется), а потому происходят изменения регулируемого параметра (угловой скорости коренного вала агрегата). Эти изменения регулируемого параметра воспринимаются чувствительным элементом 3 автоматического регулятора, который действует на регулирующий орган 4, усиливающий или ослабляющий питание регулируемого объекта (увеличивается или уменьшается подача в двигатель рабочего вещества – горючей смеси или пара). Цепь 1–3–4–1 называется обратной связью в схеме автоматического регулирования. Регулируемый объект действует на обратную связь, которая, в свою очередь, действует на объект.

Рис. 14.1. Принципиальная схема системы автоматического регулирования по замкнутому контуру: 1 – регулируемый объект; 2 – источник возмущений; 3 – чувствительный элемент; 4 – регулирующий орган

Регулирование с центробежным чувствительным элементом осуществляется по схеме, изображенной на рис. 14.2. Здесь 1 и 2 соответственно тепловой двигатель и рабочая машина, 3 – центробежный чувствительный

401

элемент, действующий на золотник 4 гидропривода, передвигающего поршень гидравлического двигателя 5, управляющего заслонкой 6.

Рис. 14.2. Схема автоматического регулирования с центробежным чувствительным элементом: 1 – тепловой двигатель; 2 – рабочая машина; 3 – центробежный чувствительный элемент; 4 – золотник гидропривода; 5 – гидравлический двигатель; 6 – заслонка

На рис. 14.3. представлена другая схема непрямого регулирования с использованием тахогенератора. Цифрами 1 и 2 обозначены тепловой двигатель и рабочая машина. Вал рассматриваемого агрегата через зубчатую передачу 3 связан с тахогенератором 4, одна клемма которого соединена с электронным усилителем 5, а другая со щеткой 10 потенциометра 6, находящегося под действием напряжения постоянного тока электрической сети. В результате такого соединения в усилитель 5 подается разность напряжений U1 – U0, которая при стационарном режиме агрегата равна нулю, вследствие чего электромагнитный регулирующий орган 8 остается в покое.

При изменении угловой скорости коренного вала агрегата напряжение U1 увеличивается или уменьшается, происходит рассогласование между величинами U1 и U0, сердечник 7 регулирующего органа приходит в движение и заслонка 9 опускается или поднимается, регулируя тем самым подачу топлива в двигатель. Одновременно с этим одна из пружин, 11' или

402

11", натянутых предварительно одинаково, растягивается сильнее, а другая уменьшает свое предварительное натяжение, вследствие чего вызванная рассогласованием напряжений сила сердечника 7 уравновешивается.

К сердечнику 7 присоединяется устройство 12, называемое демпфером, которое состоит из цилиндра с воздухом или жидкостью и из поршня с отверстиями. Движению поршня и, следовательно, сердечника 7 препятствует сила сопротивления, возникающая приперетекании воздуха или жидкости из одной полости в другую. Такое сопротивление способствует гашению колебанийрычагазаслонки9, находящегосяподдействиемпружин11' и11".

3

+

–

Рис. 14.3. Схема системы непрямого автоматического регулирования с тахогенератором: 1 – тепловой двигатель; 2 – рабочая машина; 3 – зубчатая передача; 4 – тахогенератор;

5 – электронный усилитель; 6 – потенциометр; 7 – сердечник электромагнита регулирующего органа; 8, 9 – заслонка; 10 – щетка потенциометра 6; 11' и 11" – пружины; 12 – демпфер

Во всех механизмах автоматического регулирования вспомогательные системы, усиливающие действия чувствительного элемента (на рис. 14.2 гидропривод 4 и 5 и на рис. 14.3 – усилитель 5 с электромагнитным приводом 8), получили общее название сервомоторов.

Схема, изображенная на рис. 14.3, допускает настройку регулируемого параметра (угловой скорости коренного вала агрегата) на определенный уровень, что достигается изменением напряжения U0, осуществляемым щеткой10. Приэтомрегулируется инатяжение пружин 11' и 11".

Рассмотренные схемы показывают, что машинный агрегат вместе с регулятором представляет собой единую систему, отдельные части которой взаимно связаны, и вследствие этого поведение такой системы может быть описано единым дифференциальным уравнением. Воспользовавшись

403

схемой, показанной на рис. 14.3, исследуем вопрос о регулировании угловой скорости коренного вала агрегата, состоящего из двигателя 1 и рабочей машины 2, например, паровой турбины и электрического генератора.

Изсхемы видно, что положениезаслонки9 определяет количество пара, подаваемого в турбину 1, и, следовательно, момент МД, создаваемый на коренном валу агрегата, зависит от координаты х, устанавливающей положение сердечника 7. Как показывает рисунок, координата х связана с ходом заслонки 9 пропорциональной зависимостью (на рис. 14.3 показана координатах0 полногоходасердечника 7).

МД = М0 – kх,

где М0 – момент, развиваемый двигателем при совершенно выдвинутой за-

слонке; k –коэффициент пропорциональности, нм , k = M 0 ; х – полный ход мм x0

сердечника 7, соответствующий ходу заслонки от положения, в котором паропровод весь открыт, до положения, в котором он весь закрыт.

Выше указывалось, что величина х зависит от величины угловой скорости коренного вала агрегата, вследствие чего с ней связан и момент МД.

Рассматриваемую нами систему можно настроить на заданный номинальный режим.

Система автоматического регулирования, устойчивая статически, может оказаться неустойчивой динамически. Динамическая неустойчивость обнаруживается при изменении регулируемого параметра (угловой скорости коренного вала агрегата), когда нагрузка рабочей машины изменяется.

Регулируемая система считается динамически устойчивой, если при нарушении ее равновесия малые начальные отклонения параметров системы от их значения при состоянии равновесия стремятся с течением времени к нулю. Если же с изменением времени эти отклонения возрастают, то регулируемая система называется динамически неустойчивой.

Динамическая устойчивость достигается введением в схему регулирования демпфера 12 (см. рис. 14.3). При движении поршень демпфера испытывает сопротивление, сила которого пропорциональна первой производной х координаты во времени. Если k4 – коэффициент пропорциональности, то запишем это уравнение в таком виде:

− |

K |

∆ω + +x |

k4 |

+x |

c |

=x 0 . |

|

|

|

||||

|

m |

m |

m |

|||

Из этого следует: чем больше коэффициент k4, характеризующий демпфирование, тем более устойчивой окажется система регулирования.

404

Когда сопротивление становится значительным, следует так называемый

апериодический процесс регулирования (рис. 14.4, а). При меньших сопротивлениях демпфера мы имеем затухающий колебательный процесс регулирования (рис. 14.4, б). На рис. 14.4, в наблюдается гармонический колебательный процесс с незатухающими колебаниями.

а

б

в

Рис. 14.4. Диаграммы процесса регулирования: а – апериодического процесса; б – затухающего колебательного процесса; в – гармонического колебательного процесса

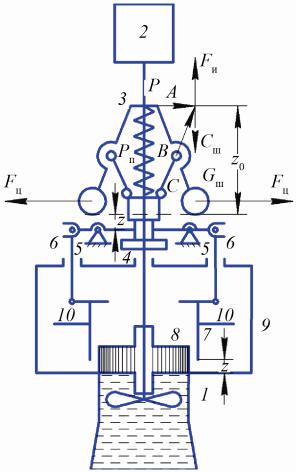

Рассмотрим еще один процесс автоматического регулирования. На рис. 14.5 показана схема регулирования скорости гидротурбины 1 малой мощности, с которой соединен электрический генератор 2. На коренном

405

валу рассматриваемого агрегата установлен центробежный регулятор 3, муфта 4 которого при помощи рычагов 5 и 6 может поднимать и опускать цилиндр 7, увеличивающий или уменьшающий подачу воды из напорной камеры 9 к направляющему аппарату 8 с неподвижными лопатками. Цилиндр 7 имеет плоскости 10, играющие вместе с его дном роль демпфера, препятствующего колебаниям цилиндра во время переходного процесса.

При увеличении угловой скорости коренного вала центробежная сила Fц шаров увеличивается, муфта 4 поднимается вверх и цилиндр 7 опускается, вследствие чего количество воды, поступающей в направляющий аппарат 8, уменьшается, снижая скорость гидротурбины. При уменьшении угловой скоростикоренноговалацилиндр7 поднимаетсяирасходводыувеличивается.

Из сказанного следует, что в рассматриваемом случае на рис. 14.5 представлена схема прямого регулирования с мощным чувствительным элементом 3; в этот элемент входит кривошипно-ползунный механизм, в котором длины АВ, ВС и BD равныемеждусобой, равныl.

Рис. 14.5. Схема системы автоматического регулирования гидротурбины малой мощности: 1 – гидротурбина; 2 – электрический генератор; 3 – центробежный регулятор; 4 – муфта; 5 и 6 – рычаги; 7 – цилиндр; 8 – направляющий аппарат; 9 – напорная камера;

10 – демпфирующие плоскости

406

При установившемся движении, когда момент МД турбины 1 и момент МС сопротивления генератора 2 равны между собой, центробежная сила Fц шаров уравновешивает силы их веса, вес муфты 4, вес цилиндра 7 и силу Fп сжатия пружины. Чтобы написать уравнение равновесия этих сил, их надо привести к одной точке. Проще всего привести их к точке С (к муфте). Для этой цели построим повернутый план аналогов скоростей на схеме механизма, выбрав в качестве полюса р точку А (рис. 14.5). В данном случае план аналогов скоростей представляет собой треугольник pbcp.

Для определения приведенной к точке С силы инерции Fи′ воспользуемся теоремой Жуковского, которая позволяет написать:

Fи′(рс) = Fи (АС),

откуда

Fи′ = Fи AC = Fи АС. pc CD

407

15.МЕХАНИКА МАНИПУЛЯТОРА

15.1.Кинематика механизма манипулятора

15.1.1. Методы решения задач кинематики

Исследование кинематики манипуляторов является одним из важных этапов проектирования манипуляторов. На этом этапе производится стыковка геометрических характеристик проектируемых модулей и манипулятора в целом с рабочим пространством и рабочей зоной робота; определяются возможности манипулятора с точки зрения кинематики при выполнении тех или иных технологических операций; учитываются различные неблагоприятные факторы, например упругая податливость элементов. Результаты таких исследований обычно используют для корректировки конструкторских решений, принятых на предыдущих этапах проектирования. Кроме того, они необходимы в дальнейшем при проектировании системы управления робота, так как на их основе строится модель робота как объекта управления.

Для постановки и решения задач кинематики обычно составляют расчетную кинематическую модель манипулятора, в основу которой должны быть положены предполагаемые или имеющиеся геометрические размеры звеньев, а также типы, количество и распределение кинематических пар.

Манипулятор обычно представляет собой открытую кинематическую цепь, элементы которой соединены друг с другом посредством кинематических пар. Как правило, это одноподвижные кинематические пары пятого класса, вращательные либо поступательные. Если кинематическая цепь не содержит внутренних замкнутых контуров, то число кинематических пар определяет число степеней подвижности манипулятора. Простейшие манипуляторы имеют две-три степени подвижности. Универсальные, а также некоторые специальные манипуляторы могут иметь шесть-восемь степеней подвижности.

Звенья кинематической цепи соединены кинематическими парами так, что одно из них крепится к основанию (подвижному или неподвижному), а еще одно несет на себе рабочий орган – схват или инструмент.

Наиболее характерными задачами кинематики манипуляторов является прямые и обратные, задачи о положениях и скоростях. Для пространственных механизмов наиболее эффективными методами решения

408

этих задач является матричный метод преобразования координат и векторный метод, основанный на использавании формул конечного поворота твердого тела.

Матричный метод преобразования координат вектора. Рассмот-

рим три декартовы системы координат: Ο xyz , Ο 1 x1 y1 z1 , Ο 2 x2 y2 z2 . Пусть в системе Ο 2 x2 y2 z2 заданы координаты вектора r (х2, у2, z2). Тогда в системе Ο 1 x1 y1 z1 координаты этого же вектора могут быть определены в мат-

ричной форме следующим образом:

[ x1 ] = L2 [ x2 ],

где [ x1 ]– |

матрица-столбец |

координат |

вектора |

r |

в |

системе |

Ο |

1 x1 y1 z1 , |

[ x1 ] = [ x1 , y1 , z1 ]Τ ; |

|

|

|

|

|

|

|

|

[ x2 ] – |

матрица-столбец |

координат |

вектора |

r |

в |

системе |

Ο |

2 x2 y2 z2 , |

[ x2 ] = [ x2 , y2 , z2 ]Τ (индекс «Т» означает операцию транспонирования матрицы);

L2 – матрица перехода от системы Ο |

2 x2 y2 z2 к системе Ο 1 x1 y1 z1 , |

||||||

|

β |

11 |

β 12 |

β 13 |

|

||

L2 = |

|

|

β 22 |

β 23 |

|

||

β 21 |

. |

||||||

|

β |

31 |

β |

32 |

β |

33 |

|

|

|

|

|

|

|||

Элементы βij (i = 1, 2, 3; j = 1, 2, 3) матрицы L2 есть направляющие

косинусы осей системы Ο |

2 x2 y2 z2 |

относительно осей системы Ο |

1 x1 y1z1. |

|||||||||

Для преобразования координат из системы Ο 1 x1 y1 z1 в систему Ο xyz |

||||||||||||

можно записать: |

|

[ x] = L1 [ x1 ] , |

|

|

|

|

|

|||||

|

|

|

|

|

|

|

||||||

где [ x] – матрица-столбец |

координат |

вектора |

r |

в |

системе |

|||||||

Ο xyz, [ x] = [ x, y, z]Τ ; |

|

|

|

|

|

|

|

|

|

|

|

|

L1 – матрица перехода от системы Ο |

1 x1 y1 z1 к системе Ο |

xyz, |

|

|||||||||

|

|

α |

11 |

α |

12 |

α 13 |

|

|

|

|

||

|

L = |

|

α |

21 |

α |

22 |

α |

23 |

. |

|

|

|

|

1 |

|

α |

α |

α |

|

|

|

|

|||

|

|

|

31 |

32 |

33 |

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|||

Элементы αij (i = 1, 2, 3; j = 1, 2, 3) матрицы L1 есть направляющие |

||||||||||||

косинусы осей системы Ο |

1 x1 y1 z1 относительно осей системы Ο |

xyz . |

||||||||||

409

Проведя некоторые преобразования в приведенных выше выражениях, получим:

[ x] = L1L2 [ x2 ].

Для произведения систем координат можно записать следующее:

[x] = ∏n |

L1 [xn ], |

i=1 |

|

где [ xn ]– матрица-столбец координат вектора r в системе Ο n xn yn zn ,

[ xn ] = [ xn , yn , zn ]Τ ;

∏n |

L1 = L1L2 ,..., Ln . |

i=1 |

|

Метод, основанный на использовании формул конечного пово-

рота твердого тела. Этот метод позволяет определить новое положение вектора, зная его старое положение, ось поворота и угол поворота.

Рассмотрим различные формулы конечного поворота твердого тела. По формуле Родриго:

r1 = r cos ϕ + (1 − cos ϕ )(e r ) e + e × r sin ϕ ,

где r и r1 – векторы, связанные с телом до и после поворота; e – орт оси поворота; ϕ – угол поворота.

Этой формуле можно придать другой вид, сделав замену:

cosϕ = |

1 − θ 2 |

sinϕ = |

|

|

2θ |

|

|

, где θ = |

ϕ |

|

||||||||||

|

|

|

|

|

; |

|

|

|

|

|

tg |

|

. |

|||||||

1 |

+ θ |

2 |

1 + θ |

2 |

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

2 |

|

|||||||||

В этом случае получим: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

r =r |

1 − θ 2 |

|

+ (e r )e |

|

2θ |

|

|

|

+ e × r |

θ2 |

. |

|

||||||||

|

1+ θ 2 |

|

|

2 |

|

|||||||||||||||

1 |

|

1 + θ 2 |

|

|

|

1+ θ |

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Если угол между осью и вектором r |

равен 90°, то формула упроща- |

|||||||||||||||||||

ется и принимает вид: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

r1 = r cos ϕ |

|

+ e × r sin ϕ . |

|

|

|

|

|

||||||||

При совершении двух конечных поворотов тела вокруг осей, определяемых ортами e1 , e2 , результирующий поворот находится по формуле

410