Не изменяя |

дисбаланса |

пробной массы, развернём её |

на 180° |

и произведём второй пробный пуск. Амплитуда A3 пропорциональна дис- |

балансу D3 (см. рис. 11.8): |

|

|

|

|

A3 = kω 1D3 , |

(11.38) |

где |

|

D3 = D1 + Dn . |

(11.39) |

Из полученных двух параллелограммов (см. рис. 11.8) левый нало- |

жим на правый (положение дисбаланса D3 изображено штриховой лини- |

ей). Используя свойства параллелограмма, установим |

|

|

D22 + D32 = 2 (Dn2 + D12 ) , |

(11.40) |

откуда |

Dn = |

(D22 + D32 − 2D12 ) 2 . |

(11.41) |

Умножим обе части этого уравнения на kω1 и на основании пропорциональности амплитуд и дисбалансов найдём значение масштабного коэффициента дисбалансов:

kω = |

A2 |

+ A2 |

− 2 A2 |

|

2 |

3 |

1 |

. |

(11.42) |

|

|

|

1 |

mn en |

2 |

|

|

|

|

|

Далее определим модуль искомого дисбаланса D1:

Для балансировки ротора в контролируемой плоскости коррекции следует в этой области поставить дисбаланс DK1 = −D1 . Задаваясь корректирующей массой mK1, определяем её эксцентриситет:

eK1 = DK1 . mK1

Значение угла α1 между эквивалентным дисбалансом и дисбалансом пробной массы Dn находим по теореме косинусов (см. рис. 11.8):

D2 |

= D2 |

+ D2 |

− 2D D cos α |

1 |

, |

3 |

n |

|

1 |

|

n |

1 |

|

|

откуда |

cos α |

1= |

D2 |

− D2 − D2 |

|

(11.44) |

|

3 |

n |

1 |

|

|

|

|

|

|

|

|

|

2Dn D1

или через амплитуды |

cos α = |

A32 − An2 − A12 |

. |

|

(11.45) |

|

|

|

1 |

|

2 An A1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

Амплитуда от дисбаланса пробной массы найдется из выражения |

|

|

An = kω 1Dn . |

|

|

|

(11.46) |

С помощью обратной тригонометрической функции вычисляем зна- |

чение угла: |

|

|

|

|

|

|

|

|

|

|

|

2 |

2 |

2 |

|

|

|

α |

1− arccos − |

A3 |

− An − |

A1 |

. |

(11.47) |

|

2 An A1 |

|

|

|

|

|

|

|

|

|

|

Величина косинуса определяет два значения угла α1. Дисбаланс |

D1 |

может составить угол + α1 с осью x или – α1 (положение дисбаланса D1 |

на |

рис. 11.8 показано штриховой линией). Поэтому корректирующую массу надо поставить под углом ϕ k1 = α 1+ 180° либо под углом ϕ k1 = −α 1− 180° .

Кроме того, первоначально мы предположили, что дисбаланс D1 находится в первой четверти круга. Может случиться и так, что дисбалансы

D , |

D |

и D′ , D′ |

взаимно поменяются местами. Тогда в первом случае |

1 |

K1 |

1 |

K1 |

|

угол коррекции ϕ |

k1 = α 1 , а во втором случае ϕ k1 = −α 1 . Правильным будет |

то значение угла, при котором замеренная остаточная амплитуда минимальна.

Для балансировки ротора во второй плоскости коррекции необходимо переложить его в собственных подшипниках, т.е. поменять местами контролируемую и исключаемую плоскости, повторить процедуру.

Существуют и другие методы балансировки, излагаемые в специальной литературе.

11.6. Пример уравновешивания роторов

На валу ОО (рис. 11.9) закреплены грузы с массами m1, m2, m3 и m4. Надо найти массы противовесов mпI, и mпII, установленных в плоскостях исправления I – I и II–II на расстояниях, равных ρпII = 40 мм, от их центров масс до оси вращения вала, если массы грузов и координаты их центров масс соответственно равны m1 = 2 кг, ρ1 = 10 мм, m2 = 3 кг, ρ2 = 15 мм, m3 = 2 кг, ρ3 = 12 мм, m4 = 4 кг, ρ4 = 20 мм; расстояния между грузами l12 = l23 = l34 = 100 мм.

Рис. 11.9. Уравновешивание вращающихся масс двумя противовесами

Решение

Центры масс грузов лежат в одной плоскости, содержащей ось вращения вала ОО; поэтому векторы K1 , K2 , K3 и K4 , представляющие со-

бой дисбалансы m1ρ1, m2ρ2, m3ρ3, m4ρ4, лежат в той же плоскости. Расположим противовесы с массами mпI и mпII так, как это указано на

чертеже (см. рис. 11.9). Поскольку силы инерции грузов вместе с силами инерции противовесов должны находиться в равновесии, то величины масс противовесов mпI и mпII найдем из уравнений моментов дисбалансов относительно точек О1 и О2 (точек пересечения плоскостей исправления с осью вала ОО).

Уравнение моментов дисбалансов относительно точки О1:

m4ρ4 (l12+l23 + l34) – m3ρ3 (l12+l23) – m2ρ2 l12 – mпII ρпII (l12+l23 + l34) = 0,

откуда масса противовеса mпII (кг) будет равна

|

= |

m |

ρ |

4 |

(l + |

l |

+ |

l |

)− mρ |

(l + |

l |

23 |

−) |

mρ |

l |

= |

m |

4 |

|

12 |

|

23 |

34 |

3 3 |

12 |

|

|

2 |

2 12 |

пII |

|

|

|

|

|

|

ρ пII (l12+ l23+ l34 ) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

= 4 20 300 − 2 12 200 − 3 15 100 =

1, 225.

40 300

Уравнение моментов дисбалансов относительно точки O2:

m3ρ3 l34 + m2ρ2 (l23 + l34) – m1ρ1 (l12+l23 + l34) – mпIρпI (l12+l23 + l34) = 0,

откуда масса противовеса mпI (кг) будет равна

383

|

= |

m |

ρ |

l |

+ |

mρ |

2 |

(l + |

l −) |

mρ |

(l+ |

l+ |

l |

) |

= |

m |

3 |

3 34 |

2 |

23 |

34 |

1 1 |

12 |

23 |

34 |

|

пI |

|

|

|

|

|

|

|

ρ пI (l12+ l23+ l34 ) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

= |

2 |

12 |

100 + 3 15 200 − 2 10 300 |

= 0, 36. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

50 300 |

|

|

|

|

|

|

Если ответ получим со знаком минус, то искомый противовес следует расположить на том же перпендикуляре к оси ОО с противоположной стороныотнее.

12. КОЭФФИЦИЕНТЫ ПОЛЕЗНОГО ДЕЙСТВИЯ МЕХАНИЗМОВ

Не вся энергия, подведенная к механизму, передается рабочим органам машины. Часть ее тратится на преодоление вредных сопротивлений, основные из которых – силы трения.

Совершенство машины (механизма) оценивается долей мощности Nпс=FV, использованной для выполнения полезной работы, т.е. для преодоления полезных сопротивлений. Количественной оценкой служит коэффициент полезного действия (КПД)

η = Nпс .

N

Если обозначить коэффициент потерь ψ = Nвс как отношение мощ-

N

ности, затраченной на преодоление вредных сопротивлений, ко всей мощности, то коэффициент полезного действия η = 1 − ψ .

12.1. Коэффициенты полезного действия рычажных механизмов

Основными потерями мощности в таких механизмах являются потери на преодоление сил трения в низших кинематических парах. Эти силы и их мощность определяют за цикл по нескольким положениям звеньев, затем находят среднюю мощность в цикле.

Для ее вычисления нужно знать кинематическую схему, коэффициенты трения в кинематических парах, реакции в кинематических парах, относительные скорости звеньев в кинематических парах.

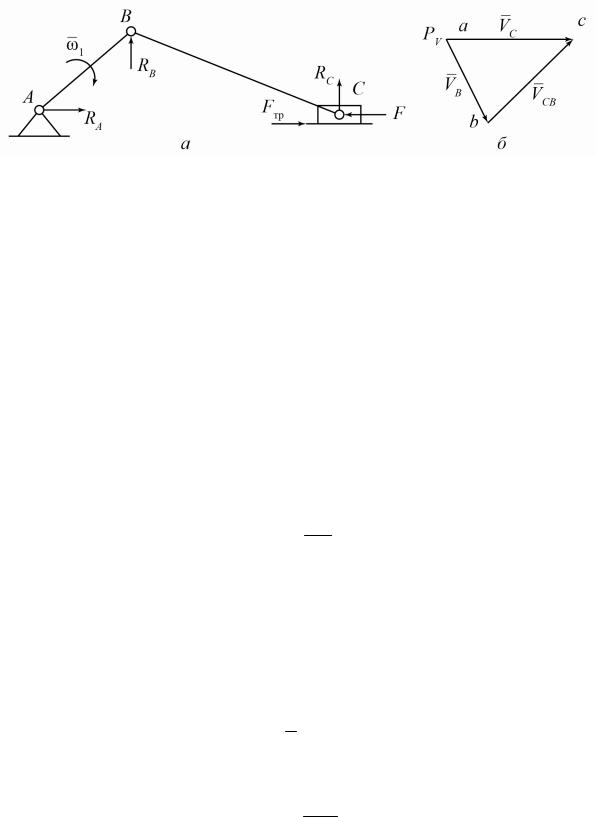

Рассмотрим, например, порядок определения КПД кривошипноползунного механизма (рис. 12.1, a). Силы трения в кинематических парах:

FA = f A RA ; FВ = fВRВ ; FС = fСRС .

Для определения относительных скоростей звеньев в кинематических парах строится план скоростей (рис. 12.1, б).

В поступательной паре С мощность силы трения

NC = fC RC vC ,

во вращательных парах

N A = f A RArAω 1 ; N B = fB RB rB ω 2 ,

где rА, rB – радиусы цапф; ω1 – известная угловая скорость кривошипа;

ω2 – |

|

относительная угловая скорость кинематической пары В; |

ω = ω |

|

+ |

|

ω |

|

BC |

|

|

|

|

|

2 |

|

1 |

|

|

|

|

Рис. 12.1. Определение КПД кривошипно-ползунного механизма:

а– схема механизма; б – план скоростей

Впоступательной паре С мощность силы трения

NC = fC RCVC ,

во вращательных парах

N A = f A RArAω 1 ; N B = fB RB rB ω 2 ,

где rА, rB – радиусы цапф; ω1 – известная угловая скорость кривошипа;

ω2 – |

|

относительная угловая скорость кинематической пары В; |

ω = ω |

|

+ |

|

ω |

|

BC |

|

. |

|

|

|

|

2 |

|

1 |

|

|

|

|

|

Угловую скорость шатуна определим по относительной скорости, которую найдем из плана скоростей:

VCB = V cb ,

ω CB= VCB ,

lBC

где l – длина шатуна.

Для каждого из k положений механизма находится мощность сил трения

Nk = NAK + NВk +NСk.

Средняя мощность за цикл работы

NC = n1 ∑ NK .

Коэффициент полезного действия механизма

η = 1− NCT ,

NСП

где NСТ – средняя мощность трения, NСП – средняя полезная мощность за цикл работы.

386

12.2. Коэффициент полезного действия зубчатого механизма. Потери на трение

Потери на трение в механизме, состоящем из двух зубчатых колес, складываются из потерь в подшипниках, в зацеплении зубьев, на разбрызгивание и размешивание масла, которые составляют главную часть потерь мощности.

Коэффициент полезного действия механизма определяют как отношение мощности, затраченной на преодоление полезных сопротивлений NПС, ко всей подведенной мощности N:

η = Nпс .

N

Коэффициент потерь мощности – отношение мощности, затраченной на преодоление вредных сопротивлений NВС, ко всей мощности,

ψ = Nвс ,

N

КПД механизма равен

η = (1− ψ ) .

Коэффициент потерь мощности в простом зубчатом механизме, состоящем из шестерни и колеса, можно представить в виде суммы коэффициентов потерь в зацеплении ψ1 на разбрызгивание и размешивание масла ψ2, на трение в подшипниках ψ3:

ψ = ψ 1 + ψ 2 + ψ 3 .

Коэффициент потерь в зацеплении цилиндрических колес

ψ 1= 2,3 f3 |

1± |

1 |

= |

2,3 f3 |

u ±1 |

. |

z2 |

|

z1 |

|

|

u |

Коэффициент потерь мощности на разбрызгивание и перемешивание дляодногоколеса, погруженноговмасломенеечемнадвойнуювысотузуба:

|

0, 75V b V |

200 |

|

|

|

|

|

|

|

l |

zc |

|

|

ψ 2= |

|

|

, |

105 F |

|

|

|

|

|

|

здесь V – окружная скорость, м/с;

b – ширина зубчатого венца, мм;

zс –кинематическая вязкость масла, сСт; zс = z1 + z2;

Для подшипников качения и подшипников скольжения при жидкостном трении ψ3 = 0,005.

При косых зубьях в формулу коэффициента потерь мощности подставляется эквивалентное число зубьев zv.

Полная величина коэффициента потерь для механизма с цилиндрическими колесами 7-го и 8-го классов точности ψ = 0,015…0,020, с коническими колесами ψ = 0,02…0,03, соответственно с колесами 6-го класса точности ψ = 0,01 и ψ = 0,02.

Потери холостого хода остаются такими же.

В многоступенчатом механизме коэффициент полезного действия равен произведению КПД ступеней, так как они соединены последовательно.

Мощность сил трения в подшипниках

NT 1 + NT 2 = MT 1ω 1+ MTω2 2 .

Мощность, затраченная на трение скольжения зубьев,

NTЗ = FTCVCK ,

где FТС – сила трения скольжения, FTC = fR12 , a R12 – сила реакции зубьев. Скорость скольжения переменна по величине и знаку

VCK = ( ω 1+ ω 2 ) Pk ,

где ω1, ω2 – угловые скорости колес; Pk – расстояние от полюса зацепления до точки касания зубьев, определяется по чертежу.

12.3. Коэффициент полезного действия системы механизмов

При последовательном соединении (рис. 12.2) мощность, подведенная к каждому из механизмов, теряется на преодоление сил вредных сопротивлений в нем. К последующему k + 1 механизму подводится мощность.

Рис. 12.2. Схема последовательного соединения механизмов

Nk = Nk −1η k .

Коэффициент полезного действия всего механизма

η = Nвых .

N

Покажем, что он равен произведению КПД всех механизмов. На самом деле

η = |

N1 |

; η |

= |

N2 |

; …; η |

= |

Nвых |

, |

|

|

1 |

N |

|

2 |

|

N1 |

n |

Nn−1 |

|

|

|

|

|

|

|

|

|

|

|

умножив их, получим |

|

|

|

|

|

|

|

|

|

|

|

η 1 η 2η 3 …η = n |

|

N1 N2 N3 … Nвых |

|

Nвых |

|

|

N N1 N2 … Nn=−1 |

|

|

, |

|

|

N |

т.е. |

|

η = η η 1η 2 3η… n . |

|

|

|

|

Чем меньше КПД механизмов, входящих в систему, и чем больше механизмов в системе, тем ниже ее КПД.

При параллельном соединении механизмов подводимая мощность распределяется по всем механизмам (рис. 12.3) и может быть представлена суммой

N = ∑ NK .

На выходе каждого механизма мощность

Nk1 = Nk η k .

Общая мощность системы на выходе

N = N η + Nη + Nη + …+ Nη .

1 1 2 2 3 3 n n

Рис. 12.3. КПД параллельно соединенных механизмов

Коэффициент полезного действия

η= ∑ Nk η k .

∑Nk

При одинаковых КПД η 1= η |

=2 …= η n |

η = |

η k ∑ Nk |

|

= η k . |

∑ Nk |

|

|

|

|

Коэффициент полезного действия системы равен коэффициентам полезного действия одного механизма.

12.4. Коэффициент полезного действия планетарного редуктора

Общие потери мощности складываются из потерь в зацеплении, в подшипниках и на разбрызгивание масла. Последние при неправильно определенном уровне масла могут быть весьма значительными. Необходимый уровень масла определяется опытным путем.

Пусть ведущее звено – подвижное центральное колесо 1, ведомое – водило.

Найдем коэффициент полезного действия редуктора, учитывая только потери в зацеплениях (рис. 12.4). По определению КПД редуктора

|

(n ) |

Nв |

|

|

NT |

|

η |

1в = |

|

|

= 1− |

|

, |

N1 |

|

N1 |

|

|

|

|

|

где N1 – мощность, подводимая к первому колесу; NТ – мощность, потерянная на трение в зацеплениях.

Рис. 12.4. Схема планетарного редуктора

Мощность на валу водила NВ = N1 – NТ. Коэффициент потерь мощности ψ = NT / N1 .

В обращенном движении планетарный редуктор превращается в ступенчатый механизм с неподвижными осями. Очевидно, потери в зацеплении при обращении механизма не изменятся.