Технологии органического и нефтехимического синтеза

..pdf

251

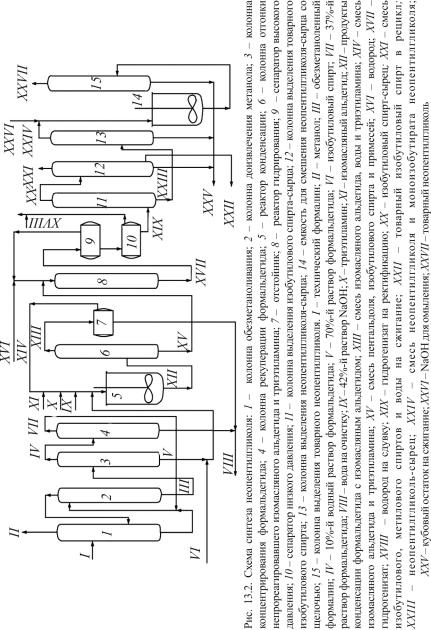

подается на верхнюю тарелку колонны 2, предназначенной для извлечения остаточного метанола. Из верхней части колонны 2 при температуре 96–98 °С отводится продукт, содержащий 10–11 % метанола, который возвращается в куб колонны 1. Кубовый продукт колонны 2, содержащий не более 0,1 % метанола, охлаждается до 60–65 °С и подается в середину вакуумной колонны 3 (верх колонны – 6,65–13,3, низ – 53,2 МПа), которая предназначена для концентрирования формальдегида. Из верхней части колонны 3 при температуре 42–45 °С отводится 9–10%-й водный раствор формальдегида, часть которого подается на орошение колонны 3, а остальной – в колонну 4 для извлечения остаточного формальдегида. Кубовый продукт колонны 3 представляет собой 70%-й формальдегид, который после смешения с изобутиловым спиртом подается на стадию конденсации в реактор 5. В колонне 4 раствор формальдегида в воде укрепляется до 37–38 мас. %. Пары формальдегида и воды конденсируются, и жидкий продукт направляется на питание колонны 2. Кубовый остаток колонны 4 отводится на очистку. Кроме смеси изобутилового спирта с формальдегидом, в реактор 5 подается также изомасляный альдегид, триэтиламин и 42%-й раствор NaOH. Реакция конденсации осуществляется при температуре 75 °С. Реакционная смесь из аппарата 5 направляется в колонну 6 для отгонки непрореагировавшего изомасляного альдегида и триэтиламина. Из верхней части колонны 6 отводятся пары изомасляного альдегида, воды и триэтиламина. Пары конденсируются в холодильнике и поступают в отстойник 7, где происходит расслаивание. Верхний слой, содержащий изомасляный альдегид и триэтиламин, возвращается на конденсацию, а нижний – водный – направляется на очистку от органических примесей. Кубовый продукт колонны 6, содержащий пентальдоль, изобутиловый спирт и примеси, подается на гидрирование в колонну 8, куда поступает и водород. Гидрирование осуществляется на стационарном никель-хромовом катализаторе при температуре 80–130 °С

идавлении 5 МПа. Гидрогенизат колонны 8 охлаждается до 40–50 °С

ипоступает в сепаратор высокого давления 9. Водород из сепаратора 9 компрессором возвращается снова в цикл, часть газа сдувается. Жидкий продукт из сепаратора 9 поступает в сепаратор низкого

252

давления 10 и далее подается на ректификацию в колонну 11. В качестве погона колонны 11 отбирается изобутиловый спирт с низкокипящими примесями, который далее поступает в колонну 12 для выделения товарного изобутилового спирта. Головная фракция колонны 12, содержащая изобутиловый, метиловый спирты и воду, отводится на сжигание. Товарный изобутиловый спирт отбирается с 4–6-й тарелок (считая от низа колонны). Кубовый продукт колонны 12 отводится по мере его накопления на сжигание.

Кубовый продукт колонны 11, представляющий собой НПГ-сырец, поступает в вакуумную колонну 13 (низ колонны – 13,3, верх – 9,3 МПа). Погон колонны 13, состоящий из НПГ с примесью примерно 5 % моноизобутирата НПГ, поступает в емкость 14 для смешения со щелочью и далее в колонну 15. В вакуумной колонне 15 при температуре 143–170 °С происходит омыление изобутирата НПГ с одновременной отгонкой НПГ в виде товарного продукта. Кубовый продукт из колонн 13 и 15 направляется на сжигание. Расход ИМА на 1 т НПГ составляет 1,5 т. Получаемый НПГ отвечает следующим техническим требованиям (для сравнения приведены показатели качества НПГ фир-

мы Eastman Chemical Products (табл. 13.2).

Таблица 1 3 . 2

Показатели качества НПГ

|

ВНИИНефтехим |

Eastman |

|

Chemical Products |

|

Цвет |

Белый |

|

Внешний вид |

Кристаллы |

|

Температура плавления, °С |

125–127 |

120–130 |

Содержание основного вещества, %, |

|

|

не менее |

98,30 |

96,75 |

Содержание эфиров НПГ, %, не более: |

|

|

гидроксипивалата |

– |

1,5 |

изобутирата |

1,3 |

– |

Содержание пентальдоля, %, не более |

0,2 |

0,7 |

Содержание кислот, %, не более |

0,2 |

0,05 |

Содержание воды, %, не более |

0,2 |

1,0 |

253

На основании сказанного можно сделать заключение, что в процессе конденсации ИМА с ФА как в присутствии гидроксида натрия, так и в присутствии анионита АВ–17–8 реакция образования НПГ идет довольно избирательно, во втором случае процесс конденсации более селективен – вместо трех побочных продуктов получаются два. Однако при синтезе НПГ, как и этриола, промышленное осуществление схемы с участием ионообменной смолы можно рекомендовать только в случае сохранения каталитической активности ионообменной смолы в течение длительного времени.

13.2.2. Синтез этриола

Этриол СН3СН2С(СН2ОН)3 – 1,1,1-триметилолпропан, этилтриметилолметан, 2,2-дигидроксиметил-бутанол-1; 1,1,1-тригидроксиметил- пропан, 1,3-пропандиол-2-этил-2-гидроксиметил. В промышленности выпускают под названием триметилолпропан (ТМП). Это кристаллический продукт, хорошо растворимый в воде, спиртах, ограниченно растворим в кетонах, четыреххлористом углероде, хлороформе и этиловом эфире, нерастворим в алифатических и ароматических углеводородах.

Этриол не токсичен. Все его гидроксильные группы этерифицируются, нитруются; при взаимодействии с альдегидами этриол образует ацетали.

Первые работы по синтезу этриола были проведены в Германии еще в 1931–1932 гг. Опытная установка по производству этриола была сооружена и пущена в 1935–1937 гг. Во время Второй мировой войны полученный этриол использовали для синтеза специальных продуктов.

Этриол получается в результате присоединения двух молекул формальдегида к α-углеродному атому масляного альдегида. Эта реакция осуществляется в две ступени. Вначале образуется 2-метилол- 1-бутанал:

254

(13.24)

Присоединяя еще одну молекулу ФА, 2-метилол-1-бутанал превращается в 2,2-диметилол-1-бутанал:

(13.25)

(13.26)

Как и при конденсации ФА с ИМА, в качестве щелочного агента могут применяться гидроксиды щелочных металлов, аниониты и другие вещества основного характера.

Последующее превращение 2,2-диметилол-1-бутанала в этриол может осуществляться также двумя путями: либо прямым гидрированием:

, (13.27)

либо перекрестной реакцией Канниццаро:

(13.28)

Наибольшее распространение получил второй вариант. В этом случае и образование, и восстановление полученного альдегида последовательно протекают в одном реакторе. При температуре 30–50 °С реакция в основном завершается за 50–100 мин. Максимальный выход этриола наблюдается при 30 °С. К числу основных побочных превращений относятся:

255

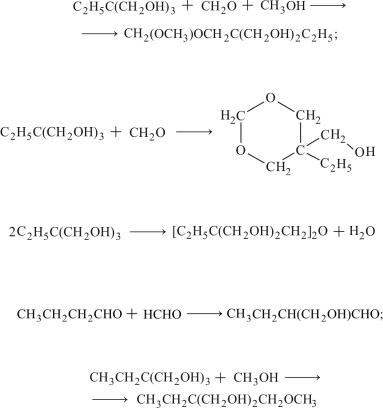

– образование монометилформаля этриола (трудноотделяемая примесь):

(13.29)

– образование циклического формаля этриола-1,3-диоксана:

(13.30)

– образование простого эфира этриола:

; (13.31)

–диспропорционирование формальдегида (13.23);

–образование 3-гидрокси-2-этилпропаналя:

(13.32)

– образование монометилового эфира этриола:

(13.33)

Среди побочных продуктов обнаружен также 2-этилакролеин СН2=С(С2Н5)СНО и димеры 2,2-диметилол-1-бутанала.

Во всех исследованиях получение этриола проводят по одноступенчатой схеме при эквимолекулярных количествах исходных реагентов или при избытке ФА. Варьируют только температуру реакции, способ подачи и соотношение исходных реагентов.

Так, в патенте рекомендуют мольное соотношение ФА и н-масляного альдегида (НМА), равное 4 : 1, начальную темпера-

256

туру реакции 25–44 °С, конечную 50–95 °С. При этом выход этриола составляет 85–91 %.

Для повышения выхода этриола реакцию конденсации проводят при рН = 7–13 и мольном соотношении ФА : НМА не менее 3 : 1. Выход этриола составляет 80–83 %. О выходе чистого этриола судить трудно, так как нет данных о степени чистоты получаемого продукта. Можно предположить, что более высокий выход этриола обусловлен не значением рН раствора, а медленной подачей НМА, в результате чего в каждый данный момент создается большой избыток ФА.

Схемы получения этриола. Процесс получения этриола осуществляли по следующей схеме:

–конденсация НМА с ФА в присутствии гидроксида натрия;

–концентрирование водного раствора продуктов конденсации

ввакуум-выпарном аппарате;

–экстракция этриола из концентрированного водного раствора, с последующей отгонкой растворителя;

–вакуум-ректификация этриола-сырца;

–перекристаллизация фракции этриола, полученной вакуум-ректи- фикацией, для получения чистого этриола.

Конденсацию проводили по периодической и непрерывной схемам при следующих условиях: соотношение НМА и ФА (3,5–4) : 1; едкого натраи НМА 1,2 : 1; воды на 1 мас. ч. НМА– 9 мас. ч.

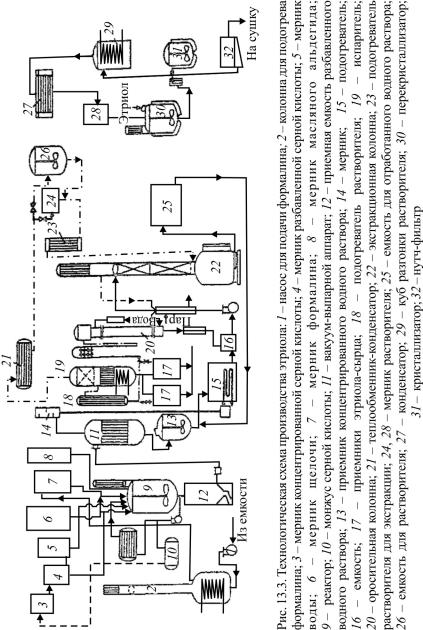

Периодическая схема. В реактор из мерников самотеком поступают в нужном количестве вода, щелочь и формалин. Реактор снабжен мешалкой, имеет водяную рубашку и систему циркуляции реакционного раствора с охлаждением (насос и трубчатый теплообменник). При достижении в реакторе температуры 20 °С подается НМА таким образом, чтобы температура в реакторе не превышала 35 °С, что обеспечивается также циркуляцией реакционной смеси через охлаждаемый теплообменник. После окончания подачи НМА реакционную смесь выдерживают в реакторе при той же температуре в течение 2 ч (рис. 13.3).

257

258

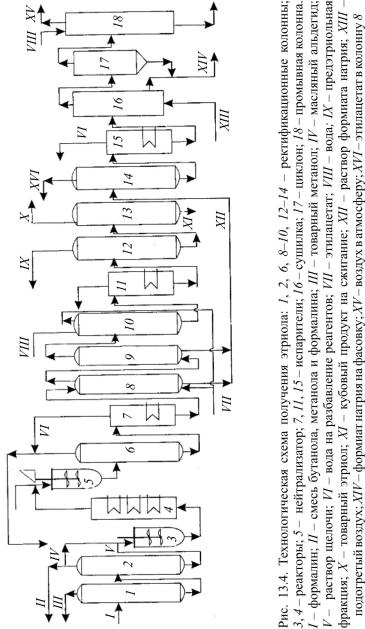

Непрерывная схема (рис. 13.4). Технический формалин, содержащий до 8 % метанола, поступает в ректификационную колонну 1, из верхней части которой отводят товарный метанол. Кубовый остаток из колонны 1 подают в колонну 2. Из верхней части колонны 2 отгоняют бутанольную фракцию с примесями метанола и формалина, а из куба колонны 2 отводят обезметаноленный формалин, который разбавляют водой и подают на стадию конденсации в реактор 3. Процесс конденсации осуществляется непрерывно в двух реакторах 3 и 4. В реактор 3 подают масляный альдегид, формалин и раствор щелочи (NaOH); процесс конденсации протекает при интенсивном перемешивании реакционной массы. Далее смесь поступает в реактор 4 и в нейтрализатор 5, в котором серной кислотой нейтрализуют избыток NaOH и доводят рН смеси до 6–7.

Продукты нейтрализации долее поступают в ректификационную колонну 6. Из верхней части колонны 6 отгоняют избыток формальдегида, кубовый продукт подается на упарку в испаритель 7 до необходимой для экстракции концентрации. Доводят

раствор до плотности ρ2020 = 1,18. Вода из испарителя 7 использует-

ся для разбавления реагентов.

Экстракцию этриола из реакционной смеси осуществляют в экстракционной колонне 8, в которой непрерывно контактируют водный раствор этриола и этилацетатный слой. Экстрагент – этилацетат – циркулирует в замкнутом цикле. Водный слой, пройдя колонну 8, подается на выделение формиата натрия в колонне 14, а этилацетатный слой, насыщенный этриолом, направляется в промывную колонну 9, где он отмывается оборотной водой отостатков формиата натрия.

Из колонны 9 этилацетатный поток поступает в ректификационную колонну 10 и испаритель 11, в которых происходит отгонка этилацетата, который возвращается на стадию экстракции.

Кубовый продукт из испарителя 11, представляющий собой сырой этриол, поступает в колонны 12 и 13 для выделения товарного этриола. В колонне 12 из сиропа этриола отгоняют предэтриольную фракцию, а кубовый продукт поступает в ректификационную колонну 13. Из верхней части колонны 13 отбирается товарный этриол на фасовку и затаривание.

259

260