Технологии органического и нефтехимического синтеза

..pdf

181

Процессы получения ацетона и МЭКа ведут при температуре

90–120 °С и давлении 0,9–2 МПа.

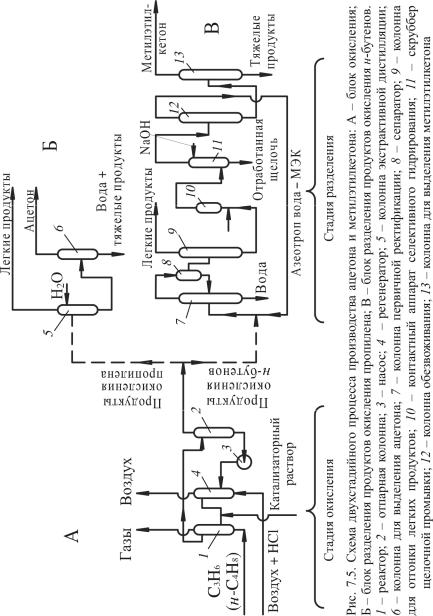

Рассмотрим технологическую схему установки, которая состоит из блока окисления (А), одинакового для ацетона и МЭКа, и двух разных блоков разделения: (Б) – разделения продуктов окисления пропилена и выделения ацетона; (В) – разделения продуктов окисления н-бутенов и выделения МЭКа (рис. 7.5).

Согласно схеме олефинсодержащее сырье поступает в реактор 1, где происходит его взаимодействие с циркулирующим катализаторным раствором. Отработанные газы выводятся из реактора 1, а реакционная смесь направляется в отпарную колонну 2 для отделения целевого продукта – сырца от катализаторного раствора. Катализаторный раствор из куба колонны 2 насосом 3 подается для обработки воздухом в регенератор 4, откуда его возвращают в реактор 1.

Продукты окисления пропилена идут в колонну экстрактивной дистилляции 5, в верхнюю часть которой подается вода. Из верхней части колонны 5 отводятся легкокипящие продукты, направляемые на дальнейшее разделение. Смесь воды, ацетона и высококипящих продуктов направляется в колонну 6, из верхней части которой отбирается ацетон, а из нижней – вода и тяжелые примеси.

Продукты окисления н-бутенов со стадии окисления подаются в колонну 7, где они отделяются от воды. Пары из колонны 7 охлаждаются в холодильнике и поступают в сепаратор 8, из которого увлеченная вода возвращается обратно в колонну. Продукты окисления поступают в колонну 9, где отгоняются легкокипящие компоненты. В кубе колонны 9 содержится МЭК, кротонный альдегид, н-масляный альдегид и хлорпроизводные. Все примеси подвергаются селективному гидрированию в контактном аппарате 10 и далее идут на щелочную промывку в скруббер 11, из нижней части которого отводится отработанная щелочь. Верхний поток из скруббера 11 поступает в колонну 12, где отгоняется вода, возвращаемая в колонну 7. Продукты окисления из нижней части колонны 12 поступают в колонну 13, из верхней части которой выходит МЭК, а из нижней – тяжелые примеси.

Глава 8

ПРОИЗВОДСТВО КИСЛОРОДСОДЕРЖАЩИХ ПРОДУКТОВ ОКИСЛЕНИЕМ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ

8.1. ПОЛУЧЕНИЕ КИСЛОРОДСОДЕРЖАЩИХ ПРОДУКТОВ ОКИСЛЕНИЕМ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ.

ОБЩИЕ СВЕДЕНИЯ

Окислением ароматических углеводородов получают значительное количество различных многотоннажных продуктов, таких как фенол, крезолы, ароматические кетоны, малеиновый и фталевый ангидриды, одно-, двух- и многоосновные кислоты (ароматические).

Процессы окисления ароматических углеводородов проводят как в газовой, так и в жидкой фазах.

Методом газофазного (деструктивного) окисления в присутствии катализатора получают в основном ангидриды (малеиновый, фталевый

ипиромеллитовый).

Вжидкой фазе проводят окисление этилбензола и вторалкилбензолов в гидропероксиды, окисление метилбензолов и н-алкилбензолов в карбонильные соединения и ароматические кислоты.

8.2. ГАЗОФАЗНОЕ ОКИСЛЕНИЕ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ. ПОЛУЧЕНИЕ ФТАЛЕВОГО АНГИДРИДА

Газофазным окислением получают ангидриды (малеиновый, фталевый и пиромеллитовый) соответствующих ароматических углеводородов на ванадиевых катализаторах различной модификации. Особенно часто используется ванадий-калий-сульфатно-силикагелевый катализатор, который дополнительно активируется озоном идиоксидом серы.

183

Побочные продукты: n-хиноны и алифатические кислоты. Однако главной побочной реакцией является полное окисление углеводорода до диоксида углерода и воды.

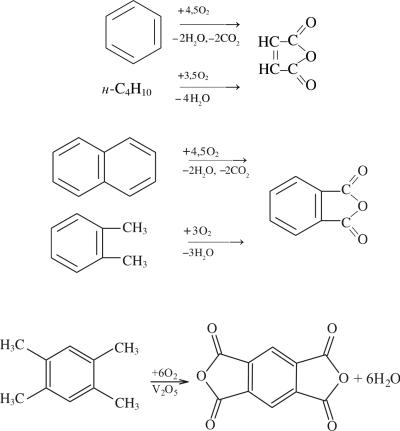

Малеиновый и фталевый ангидриды образуются при газофазном окислении метилбензолов, матилнафталинов, фенантрена идругих углеводородов с конденсированными ядрами. В частности, малеиновый ангидридполучаютокислениембензолаиуглеводородовфракцииС4:

(8.1)

Фталевый ангидрид получают окислением нафталина и о-ксилола:

(8.2)

Пиромеллитовый диангидрид получают газофазным окислением дурола над оксидом пятивалентного ванадия (выход продукта 50 %):

(8.3)

Фталевый ангидрид является исходным сырьем для получения алкидных полимеров поликонденсацией его с глицерином, пентаэритритом и другими многоатомными спиртами. Эфиры С4–С8 спир-

184

тов и фталевой кислоты используются в качестве пластификаторов полимерных материалов, а метиловые и этиловые эфиры – как препараты против кровососущих насекомых. Применяется фталевый ангидрид и для производства красителей.

Основным сырьем для получения фталевого ангидрида газофазным способом окисления является нафталин и о-ксилол. В продуктах реакции наряду с фталевым ангидридом всегда содержатся n-нафто- хинон (С10Н6О2), бензойная кислота (С6Н5СООН), малеиновый ангидрид, диоксид углерода и вода. Процесс парофазного окисления в основном ведут в стационарном слое катализатора.

Процесс окисления проводят как на оксиде ванадия (V2О5), плавленном или нанесенном на инертном носителе, так и на сложном ва- надий-калий-сульфатно-силикагелевом катализаторе.

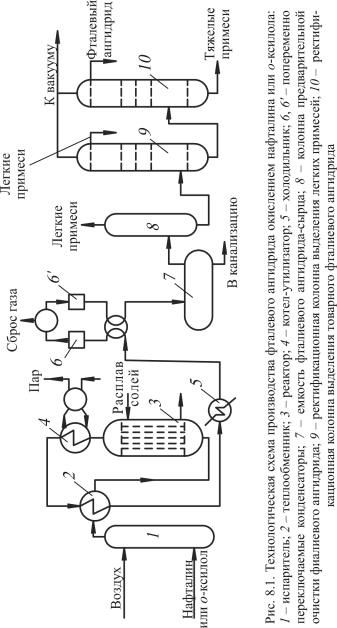

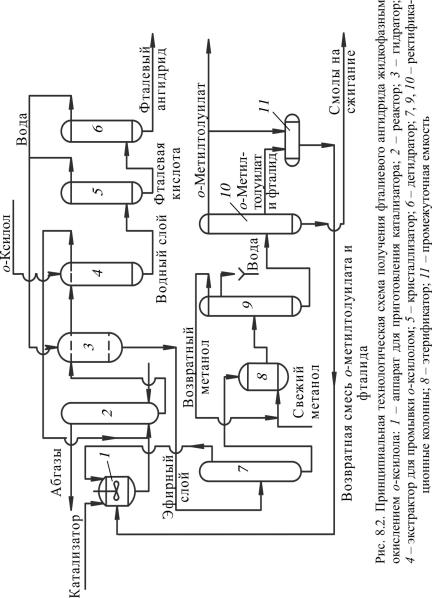

Рассмотрим технологическую схему получения фталевого ангидрида окислением нафталина или о-ксилола (рис. 8.1).

Согласно схеме очищенный и сжатый до 0,5–0,7 МПа и нагретый до 140–160 °С воздух подают в испаритель 1. Туда же поступает сырье (нафталин или о-ксилол). Смесь паров углеводорода и воздуха, пройдя теплообменник 2, поступает в реактор с вертикальными трубками 3, заполненными катализатором. Тепло реакции отводится расплавом солей (натрий-нитратная смесь) и используется для получения пара высокого давления в котле-утилизаторе 4.

Выходящие из реактора продукты окисления, содержащие пары фталевого ангидрида, охлаждаются в котле-утилизаторе 4, далее в теплообменнике 2, где тепло расходуется для подогрева сырьевой смеси, и в вакуумном холодильнике 5 до температуры, на несколько градусов превышающей температуру конденсации фталевого ангидрида (ФА).

Затем продукты реакции проходят через один из двух поочередно переключаемых конденсаторов с оребренными трубами специальной конструкции 6 и 6'. Сырой ФА, отлагающийся на поверхностях конденсаторов, периодически выплавляют и выводят в приемную емкость 7. Выходящие из конденсаторов 6 и 6' газы после водной промывки сжигаются или выбрасываются.

Сырой ФА предварительно очищают при атмосферном или пониженном давлении в колонне предварительной очистки 8 и направляют

185

186

в две вакуумные колонны 9 и 10. В колонне 9 идет удаление легких примесей, а в колонне 10 – высококипящих.

ФА выделяется в виде дистиллята из верхней части колонны 10. Получаемый ФА выпускается в чешуйчатом или гранулированном виде с содержанием основного вещества не менее 99,8–99,5 %, МА – не более 0,05 %, бензойной кислоты – до 0,05 %.

8.3. ТЕХНОЛОГИЯ ЖИДКОФАЗНОГО ПОЛУЧЕНИЯ ФТАЛЕВОГО АНГИДРИДА

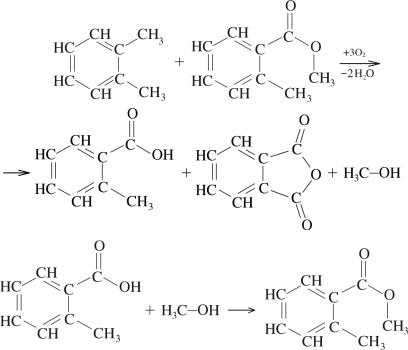

Процесс идет по следующим реакциям:

(8.4)

(8.5)

Реакция протекает с высокой скоростью. За 0,5 часа 55 % ксилола окисляется в ФА.

Рассмотрим технологическую схему процесса (рис. 8.2).

187

188

Согласно схеме совместное окисление о-ксилола и о-метилто- луилата производится кислородом воздуха в барботажном реакторе 2, куда подается сжатый воздух и раствор катализатора. Оксидат в гидраторе 3 при температуре 100–105 °С и небольшом избыточном давлении подвергается гидролизу водой, поступающей из кристаллизатора 5 и дегидратора 6.

Для извлечения о-толуоловой кислоты и фталида полученный водный раствор о-фталевой кислоты подвергается экстракции о-кси- лолом в экстракторе 4 с вибрационной насадкой.

В вакуумном кристаллизаторе 5 выделяется о-фталевая кислота, которая проходит гидроциклон и в виде концентрированной суспензии поступает в дегидратор-плавитель 6, где правращается в ФА. Расплавленный ангидрид дегидрируется на вальцовых кристаллизаторах.

Полученный при гидролизе в гидраторе 3 эфирный слой направляется на ректификацию в колонну 7, из верхней части которой отбирают возвратный о-ксилол и о-метилтолуилат, которые подают в аппарат 1 на приготовление катализатора. Остаток из колонны 7, содержащий о-то- луиловую кислоту, поступает в этерификатор 8 на этерификацию метанолом, которуюпроводятпритемпературе230 °Сидавлении2,5 МПа.

Из этерификатора 8 реакционная масса направляется на ректификацию в колонну 9, из верхней части которой отгоняется метанол, возвращаемый в этерификатор 8. Продукт колонны 9 поступает на ректификацию в колонну 10, из верхней части которой выделяется о-метилтолуилат, направляемый через емкость 11 на приготовление катализатора в аппарат 1. Кубовый остаток колонны 10 идет на сжигание.

8.4. ПОЛУЧЕНИЕ ФЕНОЛА ОКИСЛЕНИЕМ ИЗОПРОПИЛБЕНЗОЛА. КУМОЛЬНЫЙ МЕТОД

Из фенолов наибольшее значение имеет простейший фенол С6Н5ОН, являющийся одним из важнейших продуктов синтеза. Основная часть фенола перерабатывается в фенолформальдегидные смолы, полиэпоксиды и другие полимеры. Фенол служит исходным сырьем для получения адипиновой кислоты и капролактама, неио-

189

ногенных ПАВ и СМС, присадок к маслам, гербецидов, лекарственных веществ и других продуктов.

Фенол получают различными методами, из которых промышленное применение нашли следующие:

–окисление изопропилбензола с получением фенола и ацетона;

–окисление толуола.

Более 90 % фенола в мире получают кумольным методом через окисление изопропилбензола. Рассмотрим этот метод.

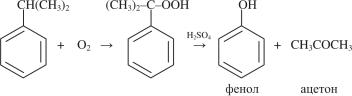

Процесс протекает по следующим реакциям:

(8.6)

Технология была разработана в нашей стране. Первые промышленные установки были построены в СССР в 1949 г., а за рубежом – только в 1954 г.

Основные стадии процесса:

–окисление изопропилбензола (ИПБ) в гидропероксид (ГП);

–концентрирование гидропероксида ИПБ;

–кислотное разложение ГП;

–ректификация продуктов разложения.

Рассмотрим технологическое оформление названных стадий.

8.4.1. Окисление изопропилбензола

ПроцессокисленияИПБпроводитсявжидкойфазепритемпературе 110–130 °С в присутствии инициатора– гидропероксида изопропилбензола(ГПИПБ). Процессидетпорадикально-цепномумеханизму.

Большое значение имеет чистота исходного ИПБ. Он не должен содержать фенола, сернистых и ненасыщенных соединений. На про-

190