Технологии органического и нефтехимического синтеза

..pdf

–разделение контактного газа второй стадии дегидрирования абсорбцией иректификацией с выделением бутен-бутадиеновой фракции;

–разделение бутен-бутадиеновой фракции на бутены и бутадиен. Смесь бутенов возвращается на вторую стадию дегидрирования, товарный бутадиен направляется на дальнейшую переработку.

Рассмотрим подробно каждую из стадий дегидрирования.

Дегидрирование н-бутана в н-бутены – первая стадия. На этой стадии применяется алюмохромовый катализатор (Cr2O3 на Аl2О3).

Вкачестве промоторов катализатора применяют оксиды калия,

цезия, магния и др. При этом содержание Сr2О3 доходит от 10 до 40 % от массы катализатора. Ядом для данного катализатора является вода.

Катализатор достаточно селективен, но протекает и ряд побочных реакций, в основном крекинг и изомеризация:

CH3CH2CH2CH3 → CH3CH=CH2 + CH4

P |

(крекинг) (4.2) |

|

CH2=CH2 + C2H6 |

(4.3)

Кроме того, идут реакции уплотнения с образованием кокса. Роль реакций изомеризации невелика, однако накапливающийся в системе 2-метилпропен (изобутилен) требуется удалять.

В процессе дегидрирования н-бутана применяют различные типы реакторов, что связано со способом подвода тепла. В частности, более широкое применение получил (в том числе и в нашей стране)

91

реактор с псевдоожиженным слоем катализатора. Этот реактор имеет ряд преимуществ:

–процесс протекает в изотермических условиях благодаря интенсивному перемешиванию катализатора:

–повышается скорость внутренней диффузии благодаря высокой степени измельчения катализатора;

–интенсифицируются процессы массо- и теплопередачи;

–упрощенное аппаратурное оформление;

–повышенная мощность реакторов (установок).

На установках дегидрирования, оборудованных реакторами псевдоожиженного слоя, дегидрирование и регенерацию катализатора проводят в отдельных аппаратах. В связи с тем, что тепла, образующегося при выжиге кокса, не хватает для нагрева катализатора до требуемой температуры, в регенераторе дополнительно сжигается топливо.

Реактор и регенератор представляют собой секционированные пустотелые аппараты, расположенные соосно один над другим или параллельно. Для секционирования применяются перфорированные провальные решетки (степень перфорации 20–30 %).

Одна из причин снижения активности катализатора – образование

в нем воды за счет его восстановления (сначала Сr+3 переходит в Сr+6,

азатем под действием водорода снова в Сr+3 с выделением трех моле-

кул воды на одну молекулу восстановленного Сr2О3). Выделившаяся вода является ядом для катализатора. Поэтому в регенераторе предусмотрен десорбер-восстановитель, куда подается топливный газ для

восстановления Сr2О3 и азот для десорбции паров воды и кислорода. Тем самым обеспечивается поступление в реактор уже восстановленного катализатора и не происходит отравления его водой.

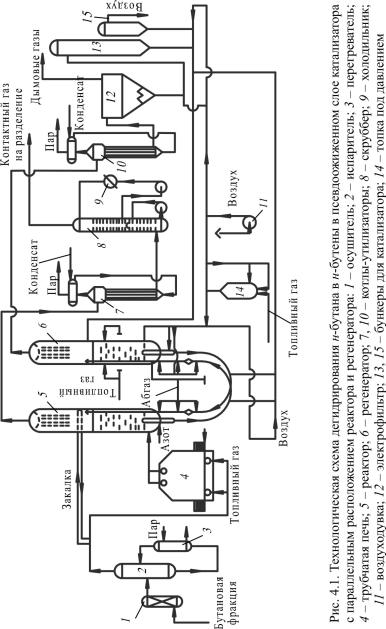

Рассмотрим принципиальную технологическую схему дегидрирования н-бутана в псевдоожиженном слое катализатора с параллельным расположением реактора и регенератора (рис. 4.1).

Согласно схеме смесь свежей и циркулирующей бутановой фракции после осушки в осушителе 1 молекулярными ситами до содержания воды 0,01–0,001 % проходит через испаритель 2, перегреватель 3 и змеевики закалочного охлаждения реактора 5, после чего

92

93

направляется в трубчатую печь 4, откуда газ с температурой 550 °С поступает под газораспределительную решетку реактора 5, создавая псевдоожиженный слой и контактируя с регенерированным катализатором.

Из реактора контактный газ поступает в котел-утилизатор 7, где охлаждается до 250 °С. В котле-утилизаторе генерируется водяной пар с давлением 0,6 МПа.

Из котла-утилизатора 7 контактный газ направляется в скруббер 8, где промывается водой и охлаждается до 70 °С. Окончательное охлаждение газа осуществляется в холодильнике 9.

Закоксованный катализатор из реактора 5 проходит десорбер

иидет в регенератор 6 для выжига кокса. Туда же подаются воздух

итопливный газ. Регенерированный катализатор возвращается в реактор 5, а газы регенерации проходят котел-утилизатор 10, электрофильтр 12 и далее уходят в атмосферу.

Запуск и разогрев системы осуществляется при помощи воздуходувки 11 и топки под давлением 14. Из бункера 13 катализатор транспортируется воздухом в регенератор 6 по системе труб,

ипри помощи пневмоподъемника налаживается циркуляция между реактором и регенератором. После этого катализатор нагревается сначала горячим воздухом, нагнетаемым в регенератор 6 воздуходувкой 11 через топку 14, а затем топливным газом, подаваемым в регенератор.

Впроцессе работы пополнение катализатора в систему идет путем добавки его в регенератор 6 из бункера 15 сжатым воздухом, нагнетаемым воздуходувкой 11.

Транспорт катализатора между реактором и регенератором осуществляется двумя пневмоподъемниками в форме лиры, в которых катализатор аэрируется в нескольких точках по высоте напорного

иподъемного стояков. Такое устройство обеспечивает высокую концентрацию катализатора в пневмоподъемнике при линейной скорости транспортирующего агента 2–3 м/с.

Дегидрирование н-бутенов в бутадиен – вторая стадия. Вто-

рая стадия дегидрирования бутенов проводится при высокой темпе-

94

ратуре и низких парциальных давлениях углеводородного сырья, так как при атмосферном давлении низок выход бутадиена-1,3. Снижение парциального давления достигается за счет разбавления бутенов водяным паром (но не N2, СН4, СО2; из-за увеличения объема контактного газа, подлежащего разделению).

В качестве катализатора на второй стадии дегидрирования применяют катализаторы, содержащие оксиды Fe, Cu, Mg, Zn и другие, а также хромкальцийникельфосфатный катализатор.

Основные побочные реакции: полимеризация бутенов и бутадиена и крекинг бутенов и бутадиена.

Вприсутствии водяного пара идут реакции взаимодействия кокса, откладывающегося на катализаторе, с водой с образованием СО и Н2.

Всвязи с малым временем контакта бутенов и катализатора вторая стадия дегидрирования осуществляется в реакторах со стационарным слоем катализатора. Наиболее распространен за рубежом

ив нашей стране процесс в реакторах адиабатического типа с использованием водяного пара в качестве теплоносителя, т.е. в процессе дегидрирования н-бутенов водяной пар играет роль разбавителя, регенерирующего агента и теплоносителя.

Впроцессе дегидрирования н-бутенов нашли применение два

типа катализаторов: железосодержащие (содержащие Fe2О3, K2СО3, Сr2О3 или Сr2О3, Fе2О3, ZnO, SiO2) и хромкальцийникельфосфатный (Са8Ni(РО4)6, стабилизированный Сr2О3).

Железосодержащие катализаторы характеризуются малым выходом бутадиена за проход (17–19 %), однако могут длительное время работать без регенерации.

Хромкальцийникельфосфатные катализаторы обеспечивают выход бутадиена в 2 раза выше, но имеют короткие циклы дегидрирования из-за быстрого закоксовывания, так как катализатор слабо регенерируется водяным паром.

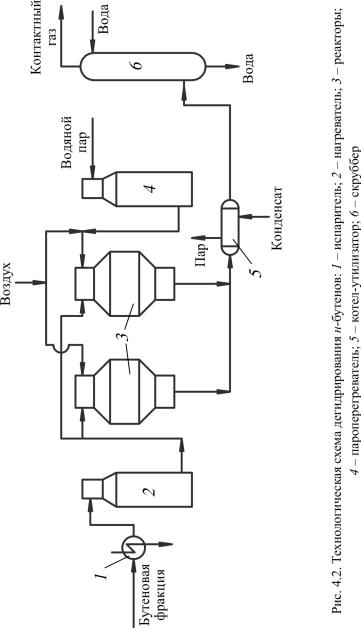

Рассмотрим принципиальную технологическую схему второй стадии дегидрирования н-бутенов (рис. 4.2).

95

96

Согласно схеме бутадиеновая фракция в смеси с рециркулирующими бутенами в испарителе 1 испаряется и нагревается до 80 °С, проходит через нагреватель 2, где подогревается до 550 °С и поступает

вверхнюю часть реактора 3. Туда же подается водяной пар, перегретый

втрубчатом пароперегревателе 4 до 700–760 °С. В итоге температура

на входе в реактор 3 поддерживается на уровне 650 °С. Пары бутенов и водяной пар смешиваются в верхней части реактора в специальных смесителях инжекционного или диафрагменно-дискового типа.

Реактор представляет собой пустотелый аппарат, в нижней части которого имеется решетка, на которой находится катализатор.

Вторая стадия дегидрирования является весьма энергоемкой: расход топлива в 5 раз выше, чем на первой стадии, из-за необходимости перегрева больших количеств водяного пара.

4.1.1.2. Одностадийное дегидрирование н-бутана

При одностадийном дегидрировании н-бутана упрощается схема производства (исключается первая стадия дегидрирования и разделение продуктов данной стадии). Выход бутадиена при одностадийном дегидрировании составляет 50 % на н-бутан.

Процесс одностадийного дегидрирования основан на том, что при повышенных температурах и давлении равновесие реакции дегидрирования н-бутана сдвинуто в сторону образования бутадиена-1,3:

С4Н14 С4Н8 + Н2 С4Н6 + 2Н2 |

(4.4) |

Процесс одностадийного дегидрирования идет на алюмохромовом катализаторе. При этом наряду с бутадиеном-1,3 образуется значительное количество бутенов, которые вновь возвращаются в процесс.

Поскольку на дегидрирование поступает смесь н-бутана с н-буте- нами, для процесса существенно, чтобы количество н-бутенов в контактном газе после реактора было не меньше их содержания в исходном газе, иначе будут дегидрироваться только н-бутены, а не будет обеспечена одностадийность процесса.

97

Процесс одностадийного дегидрирования идет при температуре

610–630 °С и давлении 0,015–0,02 МПа.

Процесс проводят в реакторах регенеративного типа. В связи с тем, что применяется алюмохромовый катализатор, разбавление сырья водяным паром исключается и разряжение создается вакуум-компрес- сорами.

Регенеративный тип реакторов обусловливает то, что циклы дегидрирования и регенерации катализатора чередуются в одном и том же реакторе. Выделяющееся при регенерации тепло аккумулируется катализатором и используется при дегидрировании. Однако этого тепла не хватает, и для его компенсации в реактор подводится тепло за счет сжигания топлива и подачи на регенерацию горячего кислородсодержащего газа.

Для улучшения теплообмена между газом и катализатором последний смешивается с инертным теплоносителем, представляющим собой плавленый Al2О3, при массовом соотношении 1 : 3.

Катализатор для одностадийного дегидрирования должен обладать высокой активностью и повышенной прочностью, стабильностью и высокой регенерационной характеристикой. Это связано с тем, что во время чередующихся циклов дегидрирования и регенерации катализатора значительно меняются условия, а циклы регенерации очень короткие.

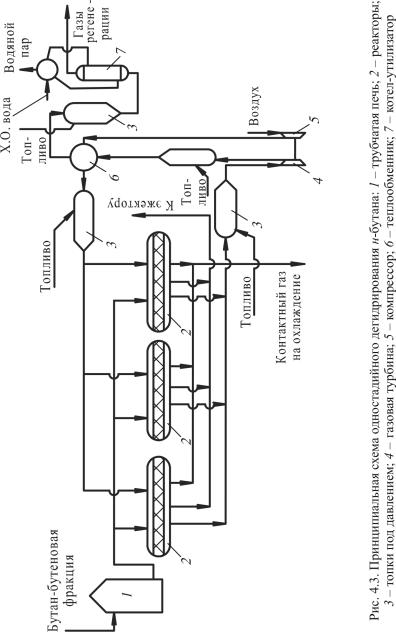

Рассмотрим принципиальную технологическую схему одностадийного дегидрирования н-бутана (рис. 4.3).

Процесс дегидрирования идет в нескольких группах реакторов (3–8 реакторов в каждой группе). Согласно схеме сырье – бутанбутеновая фракция, содержащая 25–35 % н-бутенов – перегревается в печи 1 до 600–620 °С и поступает в часть реакторов 2, где контактирует с катализатором. Температура процесса колеблется в пределах 590–630 °С в конце и начале цикла дегидрирования. Разряжение создается при помощи двух вакуум-компрессоров.

Контактный газ из реактора 2 поступает на охлаждение и далее идет на разделение. После окончания цикла дегидрирования поток сырья переключается на следующую группу реакторов, а реакторы,

98

99

бывшие в работе, продуваются для удаления углеводородных паров. После продувки реакторы переключаются на регенерацию топочными газами, содержащими небольшое количество кислорода. Затем идет эвакуация продуктов сгорания пароструйным эжектором, после чего в реакторы вновь начинает поступать поток сырья.

Воздух для регенерации поступает на прием компрессора 5 (давление 0,6 МПа), нагревается в теплообменнике 6 до температуры 520–540 °С, в топке 3 до температуры 630 °С и далее направляется в реактор 2.

Газы регенерации, выходящие из реактора 2, дополнительно нагреваются в топке до температуры, отвечающей рациональному режиму работы газовой турбины 4, из которой охлажденные газы за счет совершения работы с температурой 450 °С поступают в топку 3, нагреваются и далее отдают часть тепла воздуху в теплообменнике 6. После дополнительного подогрева газов регенерации

вследующей топке 3, они используются для генерации водяного пара в котле-утилизаторе 7.

Такая схема позволяет работать без потребления водяного пара и электроэнергии со стороны, но требует повышенного давления

вреакторе в процессе регенерации.

Имеются схемы с пятью, шестью, семью и восьмью реакторами в группе. Переключение реакторов с режима на режим происходит автоматически.

Реакторы представляют собой горизонтальные пустотелые аппараты из стали, футерованные изнутри керамической плиткой. Смесь катализатора и теплоносителя (алунда) насыпается на решетку невысоким слоем. Решетка также выполнена из керамики во избежание коррозии, вызванной восстановительно-окислительной средой при высоких температурах.

Основные достоинства одностадийного процесса:

–более простая схема;

–снижение расходных коэффициентов по сырью;

–уменьшение энергетических затрат.

100