Технологии органического и нефтехимического синтеза

..pdfВ промышленности применяется следующий оптимальный режим синтеза метанола на цинкхромовом катализаторе [(2,5–3,3) ZnO × × ZnCr 2О4]: температура 360–380 °С, давление 30 МПа, объемное соотношение Н2 : СО = 6, объемная скорость газа (35–40) · 103 ч–1; на низкотемпературных медьсодержащих катализаторах (СuО – 52–54; ZnO – 24–28; А12О3 – 5–6 мас. %) температура 260–280 °С, давление

5–10 МПа, объемная скорость газа (5–35) · 103 ч–1, объемное соотно-

шение (Н2 + СО2) : (СО + СО2) = 0,5–5,0.

9.3. ТЕХНОЛОГИЧЕСКИЕ СХЕМЫ ПРОЦЕССА

Промышленные установки синтеза метанола представляют собой крупные агрегаты мощностью 600–900 т/сут. Строятся установки мощностью 1500–2000 т/сут с использованием энерготехнологического принципа максимально возможного использования теплоты химической реакции.

Основным аппаратом блока синтеза является реактор, обычно полочного или трубчатого типа. Подробно реакторы и другая аппаратура установок синтеза метанола описаны в работе [7].

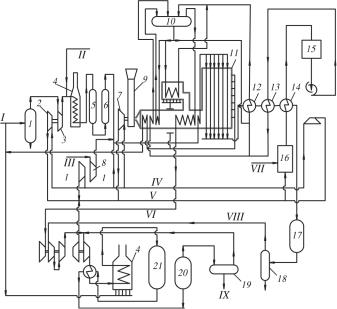

Принципиальная энерготехнологическая схема агрегата синтеза метанола мощностью 900 т/сут показана на рис. 9.1.

Природный газ под давлением 1,2 МПа разделяется на два потока. Первый поток смешивают с продувочными газами синтеза метанола в отношении 8 : 1 и через сепаратор и компрессор направляют в огневой подогреватель и далее в блок очистки от сернистых соединений. Очищенный газ (содержание соединений серы менее 0,5 мг/м3) смешивают с СО2 в соотношении СО2 : СН4 = 0,3–0,35 и с водяным паром в соотношении Н2О : СН4 = 3,0–3,5 и через подогреватель направляют в конвертер. Влажный конвертированный газ поступает в котел-ути- лизатор, где охлаждается до 280 °С, проходит последовательно подогреватели воды, охлаждается и отделяется от конденсата, дожимается компрессором до 5,5 МПа, смешивается с циркуляционным газом и через теплообменник и огневой подогреватель направляется в реактор

201

Рис. 9.1. Принципиальная технологическая схема агрегата синтеза метанола мощностью 900 т/сут: 1 – сепаратор; 2 – паровая турбина; 3 – турбокомпрессор природного газа; 4 – огневые подогреватели; 5 – реактор сероочистки; 6 – адсорбер; 7 – паровые турбины; 8 – компрессор СО2; 9 – дымовая труба; 10 – паросборник; 11 – трубчатая печь; 12 – котел-утилизатор; 13 – подогреватель; 14 – экономайзер; 15 – установка деаэрации; 16 – водоподготовка; 17 – воздушный конденсатор; 18 – сепаратор синтез-газа; 19 – сепаратор; 20 – воздушный холодильник колонны синтеза; 21 – колонна синтеза метанола. Потоки: I – природный газ; II – продувочный газ синтеза; III – СО2; IV – пар, 4 МПа; V – пар, 0,4 МПа; VI – пар, 10,4 МПа; VII – вода; VIII – конвертированный газ на синтез;

IX – метанол-сырец

синтеза метанола. Продукты синтеза через теплообменник и воздушный холодильник поступают в сепаратор метанола-сырца. Газ направляют на циркуляцию, а метанол-сырец на дистилляцию.

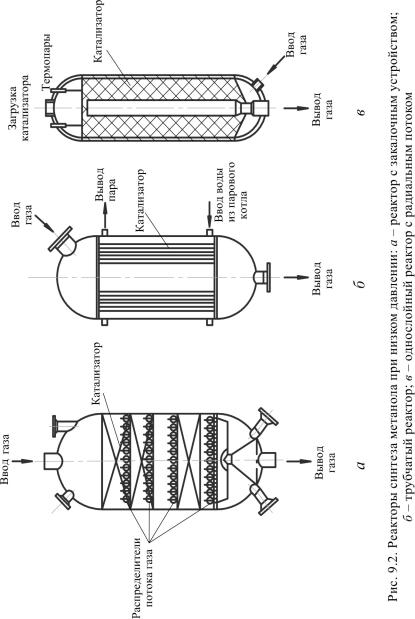

На рис. 9.2 представлены три типа реакторов синтеза метанола при пониженном давлении (5–10 МПа), различающиеся способами расположения катализатора и охлаждения.

202

203

В реакторе с закалочными устройствами используется конструкция с несколькими слоями катализатора. Предварительно нагретая смесь рециркулируемого и свежего газа (СО + Н2) подается в различные слои катализатора, разделенные закалочными устройствами для предотвращения перегревов. В большинстве случаев после реактора стоит котел-утилизатор, в котором используется основное количество теплоты реакций.

Втрубчатом реакторе (см. рис. 9.2, б) катализатор, находящийся в трубках, охлаждается водой, поступающей в межтрубное пространство.

Воднослойном реакторе с радиальным потоком (см. рис. 9.2, в) катализатор расположен в виде вертикального кольцевого слоя. Радиальный поток газов, создаваемый в реакторе, обеспечивает незначительное падение давления и позволяет экономить энергию при работе компрессора рециркуляции.

Производство метанола в мире в начале XXI в. составило около 30 млн т в год.

Основной областью применения метанола является получение формальдегида (свыше 40 %). Метанол также используется в синтезе уксусной кислоты, сложных эфиров (в частности, диметилфталата), простых эфиров (МТБЭ, МТАЭ и др.), метилгалогенидов, аминов, ионообменных смол, в качестве растворителя, экстрагента и добавки

кмоторным бензинам. В дополнение к традиционным областям потребления значительными могут стать в будущем потребности в метаноле в новых областях, таких как энергетика, синтез белка, продуцируемого одноклеточными организмами.

Глава 10

ПРОИЗВОДСТВО УГЛЕВОДОРОДОВ ИЗ СИНТЕЗ-ГАЗА (ПРОЦЕСС ФИШЕРА – ТРОПША)

Синтез углеводородов из монооксида углерода и водорода, открытый в 1923 г. Фишером и Тропшем, в промышленных масштабах был осуществлен в конце 1930-х гг. в Германии с целью получения жидких топлив. В 1936–1942 гг. в Германии, Японии, Франции было построено более полутора десятка заводов, на которых применялись кобальтовые катализаторы преимущественно при атмосферном давлении. В 1944 г. производство продуктов по способу Фишера – Тропша в Германии достигло 600 тыс. т/год. В послевоенные годы промышленное производство топлив гидрированием СО сократилось, однако процесс интенсивно изучали в США, Англии, ФРГ, Японии, Индии, а также в Советском Союзе, ПНР. Основное внимание при этом было обращено на разработку новых вариантов технологии и создание новых высокопроизводительных и стабильных катализаторов. В результате в США и ЮАР были пущены новые заводы, на которых при среднем давлении в присутствии железных катализаторов начали выпускать наряду с жидким топливом сжиженный газ, спирты, растворители, твердые парафины.

Всередине 1960-х гг. в связи с интенсивным развитием нефтепереработки и нефтехимии значение способа синтеза углеводородов

из СО и Н2 как способа получения моторных топлив резко упало, что привело к сокращению исследований в этой области.

Внастоящее время интерес к этой реакции как универсальному методу синтеза углеводородов и кислородсодержащих соединений из ненефтяного сырья снова возрос.

Периодически состояние исследований и опытных работ в облас-

ти синтеза углеводородов из СО и H2 освещалось в обстоятельных монографиях и обзорах. Ниже рассмотрены основные промышленные достижения и перспективы развития процесса Фишера – Тропша.

205

10.1. ФИЗИКО-ХИМИЧЕСКИЕ ОСНОВЫ ГИДРИРОВАНИЯ СО

Гидрирование СО с образованием парафиновых и олефиновых углеводородов протекает по уравнениям:

– в случае синтеза парафинов:

nCO + (2n + 1) → CnH2n+2 + nH2O; |

(10.1) |

|

2nCO + (n + 1) → CnH2n+2 + nO2; |

(10.2) |

|

3nCO + (n + 1)H2O → CnH2n+2 + (2n + 1)CO2; |

(10.3) |

|

nCO2 + (3n + 1)H2 → CnH2n+2 + 2nH2O; |

(10.4) |

|

– в случае синтеза олефинов: |

|

|

nCO + 2nН2 |

→ CnH2n + nH2O; |

(10.5) |

2nCO + nН2 |

→ CnH2n + nСO2; |

(10.6) |

3nCO + nН2О → CnH2n + 2nСO2; |

(10.7) |

|

nCO2 + 3nН2 → CnH2n + 2nН2O |

(10.8) |

|

Основными реакциями, определяющими суммарный процесс, являются:

СО + 2Н2 → [–СН2–] + Н2О, |

∆Н297 = –165,0 кДж, |

(10.9) |

|

СО + Н2О → СО2 + Н2 , |

∆Н297 |

= –39,8 кДж, |

(10.10) |

2СО + Н2 → [–СН2–] + СО2, |

∆Н297 |

= –204,8 кДж, |

(10.11) |

3СО + Н2О → [–СН2–] + 2СО2, |

∆Н297 |

= –244,5 кДж, |

(10.12) |

СО2 + 3Н2 → [–СН2–] + 2Н2О, |

∆Н297 |

= –125,2 кДж. |

(10.13) |

На основании указанных стехиометрических уравнений можно подсчитать теоретически возможный выход углеводородов при гидрировании СО (табл. 10.1).

206

Таблица 1 0 . 1

Теоретический выход углеводородов, полученных гидрированием СО при различных расходных и заданных отношениях СО : Н2

Расходное соотношение |

Выход углеводородов С2 и выше, г/см3 синтез-газа |

||

СО : Н2 |

СО : Н2 = 1 : 2 |

СО : Н2 = 1 : 1 |

СО : Н2 = 2 : 1 |

1 : 2 |

208,5 |

156,3 |

104,3 |

1 : 1 |

138,7 |

208,5 |

138,7 |

2 : 1 |

104,3 |

156,3 |

208,5 |

Побочными реакциями, снижающими теоретически возможный выход углеводородов, являются:

– гидрирование СО в метан:

СО + 3Н2 → СН4 + Н2О, |

∆Н297 |

= –214,8 кДж, |

(10.14) |

или |

|

|

|

2СО + 2Н → СН4 + СО2, |

∆Н297 |

= –254,1 кДж, |

(10.15) |

СО2 + 4Н2 → СН4 + 2Н2О; |

|

|

(10.16) |

– разложение СО по реакции Будуара:

2СО → С + СО2, |

∆Н297 = –134,0 кДж; |

(10.17) |

– образование кислородсодержащих соединений, например спиртов, альдегидов, кетонов, кислот; окисление металла катализаторов водой или СО2.

Промышленные катализаторы. Сначала для синтеза углево-

дородов при давлении 0,1–1,2 МПа применяли кобальтовые катализаторы, в частности 100 – Со + 18 – ThO2 + 200 – кизельгур и 100 – Со + 5 – ThO2 + 8 – MgO кизельгур (массовые части). Основными недостатками этих катализаторов, которые применяли на всех установках атмосферного и низкого давления, являются невысокая производительность, низкая селективность, наличие радиоактивного промотора. Позднее разработаны модифицированные катализаторы, в которых оксиды Mg и Th были заменены на МnО и уменьшено содержание кизельгура. Эти катализаторы позволяли получать высокий выход высокомолекулярных углеводородов и применялись до разработки железных катализаторов.

207

В 1954 г. было обнаружено, что в качестве промоторов Со-ката- лизаторов вместо ThO2 можно использовать ZrO2 или ТiО2. Наиболее активным является катализатор состава 100 – Со + 6 – ZrO2 + 10 – Mg + + 200 – кизельгур, на котором при давлении 1 МПа образуется достаточно селективно твердый парафин (температура плавления 70–98 °С) с выходом 92–116 г/нм3. В 1956 г. были предложены катализаторы состава 100 – Со+ 6–16 – MgO + 250–280 – кизельгур, нашедшие также промышленное применение. Характеристика некоторых промышленных Co-катализаторовсинтезаФишера– Тропшаприведенавтабл. 10.2.

Промышленные железные катализаторы были разработаны в 1950-х гг. для высокопроизводительного синтеза при среднем давлении. По сравнению с кобальтовыми железные катализаторы обладают рядом преимуществ. Они активны и стабильны в широком интервале температур и давлений при различном отношении Н2 : СО в исходном газе, дешевы и легкодоступны, позволяют интенсифицировать процесс синтеза в 10–20 раз.

Железные катализаторы готовят методами осаждения, пропитки, спекания, плавления.

Таблица 1 0 . 2

Промышленные Со-катализаторы гидрирования СО при соотношении Н2 : СО = 2 : 1

Показатели процесса |

|

Катализаторы |

|

|||

I |

II |

III |

IV |

V |

||

|

||||||

Давление, МПа |

0,7 |

0,1 |

0,1 |

1 |

1 |

|

Температура, °С |

190–197 |

182–195 |

190–200 |

190–200 |

190–200 |

|

Объемная скорость, ч–1 |

100–200 |

100 |

100 |

100 |

100 |

|

Конверсия газа, об. % |

50–70 |

69–74 |

74–85 |

78–82 |

74–80 |

|

Выход углеводородов, |

|

|

|

|

|

|

г/нм3: |

|

|

|

|

|

|

С1–С4 |

17–40 |

29–40 |

– |

12–15 |

– |

|

С5 – 320 °С |

82–84 |

96–102 |

67–130 |

40–50 |

72–76 |

|

Парафина > 320 °С |

– |

– |

14–20 |

66–71 |

42–44 |

|

Суммарный выход |

97–124 |

119–142 |

130–190 |

110–125 |

129–132 |

|

углеводородов, г/нм3 |

||||||

208

I: 100 – Со + 18 – ТbО2 + 100–200 – кизельгур; II: 100 – Со + 6 – ТhО2 + 12 – МgO + 200 – кизельгур; III: 100 – Co + 6 – ZrO2 + 10 – MgO + 200 – кизельгур; IV: 100 – Co + 6 – ZrO2 + 10 – MgO + 200 – кизельгур; V: 100 – Co + 6–16 – MgO + 250–280 – кизельгур.

10.2. ТЕХНОЛОГИЧЕСКОЕ ОФОРМЛЕНИЕ И УСЛОВИЯ ПРОВЕДЕНИЯ ПРОЦЕССА

Основной проблемой при промышленной реализации процесса Фишера – Тропша является отвод теплоты реакции, составляющей до 10–15 ГДж на 1 кг полученных продуктов. Решение этой задачи во многом зависит от катализатора, целевой направленности процесса, способа осуществления процесса, конструкции реакционного устройства. Этапы развития промышленной технологии процесса Фишера – Тропша подробно описаны.

Внастоящее время в промышленности реализована технология

встационарном слое катализатора, в потоке взвешенного катализатора и в жидкой фазе с суспендированным катализатором.

Синтез в газовой фазе на стационарных катализаторах. Технологические схемы процесса Фишера – Тропша в газовой фазе на стационарном катализаторе, реализованные в различные годы в промышленности, отличаются катализатором, давлением, числом ступеней, наличием или отсутствием циркуляции, нагрузкой по синтез-газу, способами регенерациикатализатора.

Первые промышленные установки с использованием кобальтовых катализаторов при атмосферном давлении, оборудованные пластинчатыми реакторами, работали по схеме «на проток» в две и более ступеней с низкой производительностью и частыми регенерациями.

При переходе на технологию синтеза при повышенном давлении пластинчатые реакторы были заменены на реакторы типа «труба в трубе». Использование, кроме того, рециркуляции газа позволило улучшить теплоотвод, повысить степень превращения реагентов и производительность реактора примерно в 1,5 раза, снизить метанообразование и увеличить срок службы катализатора. Вместо кобальтовых стали широкоприменять железные катализаторы.

209

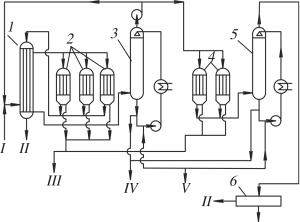

Типичная технологическая схема процесса Фишера – Тропша при среднем давлении показана на рис. 10.1.

Рис. 10.1. Принципиальная технологическая схема синтеза Фишера – Тропша при среднем давлении: 1 – теплообменник; 2 – реакторы первой ступени; 3 – конденсатор первой ступени; 4 – реакторы второй ступени; 5 – конденсатор второй ступени; 6 – установка для очистки газа активированным углем. Потоки: I – свежий синтез-газ; II – отходящий газ после реакции;

III – парафин; IV – масло; V – щелочь

По этой схеме работала установка фирмы Krupp-Kohlechemie. Процесс осуществляли с железным катализатором при температуре 200–215 °С, давлении 1,1 МПа и с нагрузкой по синтез-газу (Н2 : Со =

=1,25 : 1) 100 ч–1. Конверсия в каждой ступени составляла 60 %.

В1952–1954 гг. была разработана новая технология высокопроизводительного процесса при среднем давлении, которая была реализована на заводе «Сасол-1» в ЮАР. На рис. 10.2 показана принципи-

альная технологическая схема высокопроизводительного синтеза в газовой фазе на стационарном железном катализаторе по способу

«Ruhrchemie-Lurgi».

Исходный синтез-газ (СО : Н2 = 1,71 : 1) смешивают в соотношении 1 : 2,5 с циркулирующим газом, компримируют до 2,5 МПа и через

210