Сопротивление материалов

..pdf

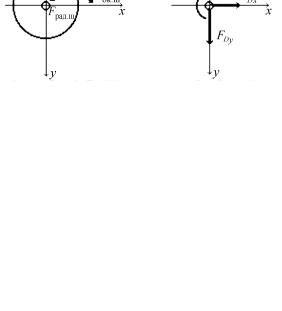

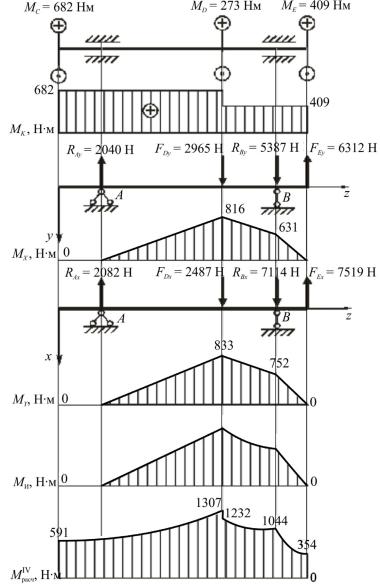

Рис. 11.8. Эпюры внутренних силовых факторов

234

236

Рис. 11.10.

Рис. 11.10. Окончание

237

3. Как записывается условие прочности при изгибе с кручением круглого стержня?

Для лучшего усвоения материала рекомендуется изучить источник [5] (гл. 10, § 10.4).

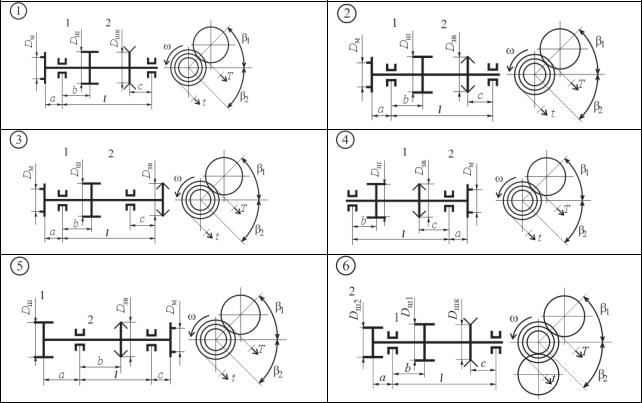

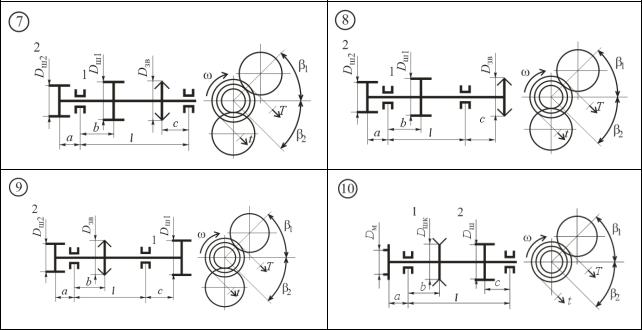

Контрольная работа № 12

Расчет вала круглого поперечного сечения на прочность при изгибе с кручением

Рассчитать стальной вал на прочность при совместном действии изгиба и кручения. Мощность подводится к валу от электродвигателя посредством муфты, а снимается через зубчатую передачу посредством шестерни 1 и ременной или цепной передачи 2.

Схемы вала и расположения передач приведены на рис. 11.10. Числовые данные принять по табл. 11.1.

Содержание и порядок выполнения работы

1.Вычертить схему вала и схему расположения передач с указанием численных значений заданных величин.

2.Определить усилия в элементах передач и привести их

кцентру вала, разложив по двум взаимно перпендикулярным плоскостям.

3.Построить эпюры крутящих моментов и изгибающих моментов в выбранных взаимно перпендикулярных плоскостях.

4.Построить эпюру суммарных изгибающих моментов.

5.Построить эпюру расчетных моментов, используя четвертую теорию прочности.

6.Произвести ориентировочный расчет диаметра вала из

условия прочности, приняв [σ]= [σnт], ([n] – предварительный

коэффициент запаса, [n] = 4…5) и округлить его значение до ближайшего стандартного размера по ГОСТ 6636–69.

7. Дать эскиз вала.

238

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 11.1 |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Но- |

|

|

|

|

|

|

Цифра шифра |

|

|

|

|

|

||||

мер |

1-я |

|

|

2-я |

|

|

|

3-я |

4-я |

5-я |

|

6-я |

|

|||

стро- |

схе- |

|

Размеры, мм |

|

|

Углы, |

Мощ- |

n, |

|

Марка |

Rz, |

|||||

ки |

ма |

|

|

|

|

|

|

|

град |

ность, |

об/мин |

стали |

мк |

|||

|

|

|

|

|

|

|

|

|

|

|

кВт |

|

|

|

|

|

|

|

l |

a |

b |

c |

Dшк |

Dш |

β1 |

β2 |

N |

N1 |

n |

|

|

|

|

|

|

|

|

|

|

(Dзв) |

|

|

|

|

|

|

|

|

|

|

1 |

1 |

460 |

85 |

140 |

95 |

220 |

|

180 |

30 |

60 |

18 |

7 |

220 |

|

50 |

3,2 |

2 |

2 |

540 |

90 |

180 |

110 |

300 |

|

210 |

40 |

70 |

24 |

10 |

300 |

|

55 |

6,3 |

3 |

3 |

600 |

110 |

200 |

120 |

360 |

|

230 |

45 |

120 |

16 |

6 |

320 |

|

60 |

12,5 |

4 |

4 |

500 |

100 |

150 |

100 |

400 |

|

260 |

60 |

200 |

30 |

12 |

400 |

|

20Х |

25 |

5 |

5 |

650 |

120 |

220 |

130 |

450 |

|

300 |

70 |

140 |

26 |

11 |

380 |

|

40Х |

6,3 |

6 |

6 |

720 |

140 |

250 |

140 |

500 |

|

340 |

110 |

30 |

28 |

11 |

450 |

|

45Х |

1,6 |

7 |

7 |

450 |

100 |

130 |

80 |

380 |

|

210 |

80 |

210 |

19 |

7,5 |

280 |

|

40ХН |

12,5 |

8 |

8 |

560 |

110 |

170 |

100 |

400 |

|

190 |

30 |

80 |

14 |

6,2 |

350 |

|

30ХМ |

25 |

9 |

9 |

620 |

120 |

200 |

110 |

380 |

|

220 |

45 |

160 |

22 |

8,4 |

380 |

|

60 |

3,2 |

10 |

10 |

480 |

100 |

120 |

120 |

320 |

|

160 |

120 |

110 |

13 |

5,8 |

230 |

|

40Х |

12,5 |

Примечание. При наличии в схеме вала двух шестерен диаметр меньшей шестерни принять равным 0,5Dш.

ГЛАВА 12. УСТАЛОСТЬ МАТЕРИАЛОВ И ЭЛЕМЕНТОВ КОНСТРУКЦИЙ

12.1. Явление усталости

Усталостью материалов называется процесс образования и развития трещин под действием периодически меняющейся нагрузки.

Различают малоцикловую усталость, при которой наблюдаются заметные пластические деформации, а число циклов до разрушения не превышает 50 000 циклов, и многоцикловую усталость, при которой уровень напряжений может быть значительно ниже пределов упругости или текучести, а число циклов до разрушения составляет от сотен тысяч до десятков миллионов циклов. Но и в этом случае из-за существенной микронеоднородности современных конструкционных материалов зарож-

239

дение трещины усталости связано с локальными повторными пластическими деформациями, протекающими в отдельных структурных элементах материала.

В дальнейшем речь пойдет, в основном, о многоцикловой усталости, при которой разрушение протекает без заметных пластических деформаций на макроуровне и имеет специфический характер. Трещина зарождается, как правило, с поверхности детали в наиболее нагруженных местах (выточках, галтелях, переходах, отверстиях и т.д.) и постепенно распространяется, как бы перерезывая деталь, уменьшая площадь ее рабочего сечения. В процессе развития трещины ее обнаружение крайне затруднительно, так как сама трещина обычно закрыта, а деталь долго сохраняет свою несущую способность. И только когда оставшееся сечение не сможет нести нагрузку, происходит катастрофическое, почти мгновенное разрушение детали.

Статистикой установлено, чтобольше половины катастроф (без учета террористических актов) связано с этим грознымявлением.

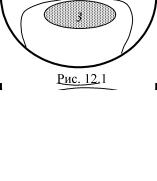

При усталостном разрушении на поверхности излома можно выделить три характерные зоны (рис. 12.1): зону зарождения трещины 1, имеющую вид темного пятна, зону ее развития 2, занимающую, как правило, большую часть площади излома и представляющую гладкую поверх-

ность, и так называемую зону долома 3 с зернистой структурой. Соотношение между размерами зон и их конфигурация зависят от вида и уровня нагружения и конструкции детали. Тонкие линии на рис. 12.1 показывают последовательное положение фронта трещины по мере ее распространения.

12.2. Характеристики цикла

Под действием периодически меняющихся нагрузок в опасной точке возникают так же периодически меняющиеся напряжения. Пусть в некоторой детали реализуется линейное напряженное состояние, а нормальные напряжения в опасном сечении

240