Прикладная математика механика и процессы управления

..pdfУДК 621.774.37

М.Д. Михайлова, Е.В. Кузнецова, А.Ю. Вавель

Пермский национальный исследовательский политехнический университет

ВЛИЯНИЕ ПАРАМЕТРОВ ПРОЦЕССА ИЗГОТОВЛЕНИЯ НА СТЕПЕНЬ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ МЕТАЛЛОИЗДЕЛИЙ

Рассмотрены основные процессы изготовления и обработки металлов давлением – волочение, прессование и прокатка. Показаны условия формоизменения, а также формирование степени и величины неравномерности деформации.

Ключевые слова: процессы изготовления и обработки металлов давлением, волочение, прессование, прокатка, степень пластической деформации.

M.D. Mikhaylova, E.V. Kuznetsova, A.Yu. Vavel’

Perm National Research Polytechnic University

INFLUENCE OF PREFABRICATION PROCESS

PARAMETERS ON METAL SPECIAL TIES FLOWAGE RATE

The main prefabrication and treatment processes of plastic metal working (such as drawing, extrusion, flatting) are considered at this article. Deformation conditions and forming of rate and deformation in equality amount are presented.

Keywords: prefabrication and treatment processes of plastic metal working, drawing, extrusion, flatting, flowage rate.

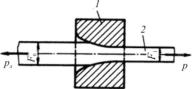

При волочении формоизменение достигается путем однократного или многократного протягивания металла на особых станках через отверстие, площадь поперечного сечения которого меньше, чем площадь поперечного сечения протягиваемой заготовки. В результате поперечные размеры изделия уменьшаются, а длина увеличивается (рис. 1).

Из-за того что абсолютные показатели не учитывают размеры деформируемого изделия, они неполно характеризуют величину деформации, поэтому более удобны относительные показатели, часто называемые степенью деформации.

61

Рис. 1. Схема волочения [1]

Чаще всего процесс волочения характеризуется следующими геометрическими показателями [2]:

1. Коэффициент вытяжки показывает, во сколько раз увеличилась длина или уменьшилась площадь поперечного сечения изделия за переход волочения:

|

F0 |

|

L1 |

, |

(1) |

|

F |

L |

|||||

|

|

|

|

|||

|

1 |

|

0 |

|

|

где F0 – площадь поперечного сечения заготовки на входе в волоку; F1 – площадь поперечного сечения заготовки на выходе из волоки; L0 – длина заготовки на входе в волоку; L1 – длина заготовки на выходе из волоки.

2. Относительное обжатие – отношение уменьшения площадь поперечного сечения изделия к ее начальному значению

|

F0 F1 |

100 %. |

(2) |

|

F |

||||

|

|

|

||

|

0 |

|

|

3. Относительное удлинение – отношение увеличения длины изделия к ее начальному значению

l |

L1 L0 |

100 %. |

(3) |

|

L |

||||

|

|

|

||

|

0 |

|

|

4. Интегральная (логарифмическая) деформация – натуральный логарифм отношения площади поперечного изделия до и после перехода волочения

i ln |

F0 |

ln |

L1 |

ln . |

(4) |

|

F |

L |

|||||

|

|

|

|

|||

|

1 |

|

0 |

|

|

62

Прессованием (выдавливанием, экструдированием) называется процесс истечения металла из замкнутого объема, заключенного в контейнере 1 между пресс-шайбой 6 и матрицей 2, через отверстие в матрице под действием сжимающих сил P. Форма отверстия в канале матрицы определяет форму поперечного сечения пресс-изделия 4. Заготовкой 5 является, как правило, цилиндрический слиток с диаметром чуть меньше внутреннего диаметра контейнера (рис. 2) [3].

Рис. 2. Схема прессования

При прессовании степень деформации характеризуется следующими показателями [3]:

1. Коэффициент вытяжки равен отношению площади сечения контейнера F0 к площади сечения отверстия матрицы F1 (или всех отверстий матрицы ∑F1):

|

F0 |

|

F1 . |

(5) |

2. Степень обжатия (степень деформации) равна отношению разницы площадей сечений контейнера F0 и отверстия матрицы (или всех отверстий матрицы ∑F1) к площади сечения контейнера:

|

F0 F1 |

100 %. |

(6) |

|

F |

||||

|

|

|

||

|

0 |

|

|

3. Интегральный показатель деформации является суммой бесконечно малых деформаций, претерпеваемых рассматриваемым элементом и составляющих его конечную относительную деформацию:

63

i ln . |

(7) |

||

4. Средняя скорость деформации |

|

||

|

i |

. |

(8) |

|

|||

|

|

|

|

где τ – время нахождения металла в очаге пластической деформации,

|

W |

, |

(9) |

|

W |

||||

|

|

|

||

|

сек |

|

|

где W – объем очага пластической деформации при прессовании круглого профиля; Wсек – секундный объем металла, вытекающий из отверстия в матрице.

Процесс прокатки |

заклю- |

|

||

чается в |

пропускании нагретого |

|

||

или холодного металла в зазор |

|

|||

между вращающимися гладкими |

|

|||

или профилированными валками |

|

|||

прокатных станов (рис. 3). Зазор |

|

|||

между |

валками |

должен |

быть |

|

меньше |

толщины |

обрабатывае- |

|

|

мой заготовки. Прокатке могут |

|

|||

подвергаться слитки из стали и |

|

|||

цветных металлов или заготовки |

|

|||

под прокатку. |

|

|

|

|

Показатели деформации при |

|

|||

прокатке следующие: |

|

Рис. 3. Схема прокатки [4] |

||

Линейное (абсолютное) об- |

|

|||

жатие – уменьшение толщины заготовки при прокатке: |

||||

|

|

|

h H h. |

(10) |

Абсолютное расширение – разница между шириной полосы до |

||||

и после прокатки: |

|

|

|

|

|

|

|

b B1 B. |

(11) |

Относительное расширение характеризуется отношением абсолютного расширения к первоначальной ширине и является степенью деформации при прокатке:

64

u |

b |

100 % |

B1 B |

100 %. |

(12) |

|

B |

|

B |

|

|

Коэффициент извлечения характеризуется отношением длины заготовки после прокатки к ее длине перед прокаткой:

|

L1 |

|

BH |

. |

(13) |

L |

|

||||

|

|

B h |

|

||

|

|

|

1 |

|

|

Таким образом, зная сочетание основных технологических параметров, можно найти величину степени пластической деформации для основных процессов обработки давлением, а значит, прогнозировать появление остаточных напряжений, формирование которых связывают в основном с неравномерностью и высокой степенью пластических деформаций при обработкеметаллов давлением.

Библиографический список

1.Перлин И.Л., Ерманок М.З. Теория волочения. – М.: Метал-

лургия, 1971. – 11 с.

2.Бобарикин Ю.Л. Теория волочения. – Гомель: Изд-во ГГТУ им. Сухого, 2013. – 14 с.

3.Каргин В.Р., Каргин Б.В. Основы технологических процессов ОМД. – Самара: Изд-во СГАУ, 2011. – С. 7–12.

4.Грудев А.П. Теория прокатки. – М.: Металлургия, 1988. –

С. 13–20.

Об авторах

Михайлова Мария Дмитриевна (Пермь) – студентка ФГБОУ ВО ПНИПУ (614990, г. Пермь, Комсомольский пр., 29, e-mail: zlygostev.ivan.perm@mail.ru).

Кузнецова Елена Владимировна (Пермь) – доцент кафедры динамики и прочности машин ФГБОУ ВО ПНИПУ (614990,

г. Пермь, Комсомольский пр., 29, e-mail: mellen75@mail.ru).

Вавель Алла Юрьевна (Пермь) – аспирантка кафедры динамики и прочности машин ФГБОУ ВО ПНИПУ (614990, г. Пермь,

Комсомольский пр., 29, e-mail: zlygostev.ivan.perm@mail.ru).

65

УДК 539.3

Д.В. Хабарова

Пермский национальный исследовательский политехнический университет

ИСПЫТАНИЯ НА КРУЧЕНИЕ ТОНКОСТЕННОЙ ТРУБЫ. ТЕОРИЯ И ПРАКТИКА

Испытания образцов на кручение проводятся с целью экспериментального определения механических характеристик материалов при чистом сдвиге. Оценивается характер разрушения (сдвиг, отрыв). Для испытаний на кручение может быть использована любая испытательная машина, удовлетворяющая требованиям ГОСТ 3565-80. Механические испытания в условиях двухосного напряженного состояния осуществляются чаще всего путем кручения тонкостенной трубы. В этом случае реализуется напряженное состояние, называемое чистым сдвигом и характеризующееся двумя равными по модулю и различными по знаку главными напряжениями.

Ключевые слова: кручение, пластические деформации, тонкостенный трубчатый образец, касательные напряжения, поперечное сечение, чистый сдвиг, устойчивость.

D.V. Khabarova

Perm National Research Polytechnic University

TESTS IN TORSION OF THIN-WALLED PIPES.

THEORY AND PRACTICE

Test samples in torsion are held for the purpose of experimental determination of mechanical characteristics of materials under pure shear. Assesses the nature of the fracture (shear gap). For tests in torsion can be used for any testing machine that meets the requirements of GOST 3565–80. Mechanical tests under conditions of biaxial stress state are carried out most often by twisting a thin-walled pipe. This is known as the stress state, called pure shear and is characterized by two equal in magnitude and different in sign of the principal stresses.

Keywords: torsion, plastic deformation, thin-walled tubular specimen, shear stresses, cross section, pure shear, steadiness.

Механические испытания в условиях двухосного напряженного состояния осуществляются чаще всего путем кручения

66

тонкостенной трубы [1]. В этом случае реализуется напряженное состояние, называемое чистым сдвигом и характеризующееся двумя равными по модулю и различными по знаку главными напряжениями.

Испытания на кручение проводятся в основном для металлов и имеют ограниченное распространение. Это связано с тем, что в сплошных образцах при кручении реализуется неоднородное плоское напряженное состояние, точный анализ которого при упругопластическом деформировании невыполним. В связи с этим сплошные образцы используются в основном при испытаниях на кручение малопластичных и хрупких материалов, когда разрушение наступает при очень малых пластических деформациях и анализ напряженно-деформированного состояния возможен с достаточной точностью [5].

При испытании на кручение тонкостенных трубчатых образцов (рис. 1) достигается однородное напряженно-деформиро- ванное состояние, но довести до разрушения образцы из металла, находящегося в пластичном состоянии, не удается. Такие образцы теряют устойчивость, поэтому трубчатые образцы испытывают до достижения напряжений, незначительно превосходящих предел текучести металла при сдвиге.

а б

Рис. 1. Образцы для испытаний на кручение: а сплошной;

бтрубчатый

Сцелью предотвращения смятия трубчатого образца в захватах испытательной машины в его внутреннюю полость в районе головок необходимо плотно вставить стальные вкладыши. Испытание на кручение тонкостенных трубчатых образцов при больших пластичных деформациях сопровождается потерей устойчивости стенки трубы, что делает невозможным дальнейшее изучение зави-

67

симости касательного напряжения от угла сдвига. Чтобы отдалить потерю устойчивости, необходимо ввести во внутреннюю полость рабочей части образца специальное приспособление, состоящее из множества бронзовых колец, свободно вращающихся относительно оси образца [4].

Для измерения углов закручивания на расчетный участок образца устанавливается угломерное устройство (тензометр), которое измеряет угол поворота одного сечения относительно другого. Чтобы распространить результаты измерений на внешней поверхности образца на весь его объем, необходимо, как и в случае растяжения образца, принять гипотезу плоских сечений, согласно которой каждое поперечное сечение стержня в результате действия внешних моментов поворачивается в своей плоскости на некоторый угол как единое жесткое целое [1]. В поперечном сечении тонкостенного образца при кручении возникают только касательные напряжения, распределенные равномерно в силу его тонкостенности.

В процессе испытаний на кручение получают зависимость крутящего момента от угла закручивания

Mк f . |

(1) |

Эта зависимость называется диаграммой кручения образца. Типичная диаграмма кручения из металла, находящегося в пластичном состоянии представлена на рис. 2.

Рис. 2. Диаграмма кручения образца из металла, находящегося в пластичном состоянии

68

Для этой диаграммы характерны два участка, из которых участок OA отражает закручивание образца в пределах упругости, а участок AD – упругопластическое деформирование. Этот участок называют зоной упрочнения. Граница между участком OA и участком AD чаще всего не бывает резкой, однако для отожженной низкоуглеродистой стали наблюдается более резкий переход от упругого состояния к упругопластичному.

Переход от диаграммы кручения образца к диаграмме сдвига металла осуществляется по формулам

|

2Mк |

|

, |

|

D0 |

, |

(2) |

|

D2h2 |

|

|

||||||

|

|

|

2l |

|

||||

0 |

0 |

|

|

|

0 |

|

|

|

где – касательное напряжение; |

|

– угол сдвига; |

M к – крутящий |

|||||

момент; – угол закручивания; |

|

|

D0 – средний диаметр образца; |

|||||

h0 – толщина стенки образца; l0 расстояние между сечениями, на котором измеряется взаимный угол закручивания.

По диаграмме сдвига f можно определить механические

характеристики металла. К этим характеристикам относятся модуль сдвига G, предел пропорциональности пц , предел упругости ,

,предел текучести т и предел прочности b . Характеристики пла-

стических свойств металлов при сдвиге не определяются [3]. Диаграмму сдвига металла можно также получить, испытывая

сплошной образец круглого поперечного сечения. Но для этого нужно принять в дополнение к гипотезе плоских сечений еще и гипотезу о прямолинейности радиусов. В образце круглого поперечного сечения при испытании на кручение реализуется неоднородное напряженно-деформированное состояние, что затрудняет обработку экспериментальных данных.

Для образца круглого поперечного сечения имеет место следующая зависимость между углом закручивания и наибольшим

углом сдвига max вблизи внешней поверхности образца:

max |

d0 |

, |

(3) |

|

|||

|

2l0 |

|

|

69

где d0 – начальный диаметр расчетного участка образца; l0 – рас-

стояние между сечениями, на котором измеряется взаимный угол закручивания.

Наибольшие касательные напряжения в образце круглого поперечного сечения возникают вблизи его внешней поверхности и в пределах применимости закона Гука вычисляются по формуле

max |

Mк , |

(4) |

|

Wp |

|

где M к крутящий момент; Wp – полярный момент сопротивления

круглого поперечного сечения.

При кручении образца за пределом применимости закона Гука касательные напряжения в поперечном сечении образца распределяются нелинейно. Наибольшие касательные напряжения при кручении сплошных цилиндрических образцов вычисляются по формуле Людвига–Кармана [5]

|

4 |

|

3M к |

dM |

|

|

(5) |

max |

|

|

|

к . |

|||

2 |

|

||||||

|

d0 |

|

|

d |

|

|

|

Диаграмма сдвига металла, находящегося в пластичном состоянии, показана на рис. 3. Она зависит от его структуры, условий испытаний (температуры, скорости деформаций, жесткости испытательной машины).

Рис. 3. Диаграмма сдвига металла, находящегося в пластичном состоянии

70