Прикладная математика механика и процессы управления

..pdf

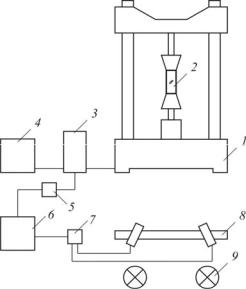

Рис. 3. Схема проведения испытания на испытательной машине совместно с цифровой оптической системой: 1 – испытательная машина; 2 – образец, установленный в захваты; 3 – контроллер; 4 – ПК,

с которого производится управление машиной; 5 – блок синхронизации; 6 – ПК, с которого производится управление видеосистемой;

7 – WireFire; 8 – камеры, установленные на штативе; 9 – система подсветки

Одноосное растяжение пластин осуществляется на испытательной машине совместно с использованием цифровой оптической системы анализа полей перемещений и деформаций Vic-3D Limess. Схематически эксперимент представлен на рис. 3.

Эксперимент с использованием цифровой оптической системы включает в себя три основных этапа:

1)предварительная подготовка аппаратуры и образцов;

2)проведение испытаний с видеофиксацией;

3)обработка полученных результатов.

I. Подготовка к работе аппаратуры и образцов. На поверхность образцов необходимо нанести контрастную мелкодисперсную окраску с помощью белой и черной матовой аэрозольной краски. Для

51

этого сначала наносится белая матовая основа на поверхность образцов, после чего наносится совокупность черных точек. На рис. 4 схематично представлен процесс подготовки поверхности образцов перед проведением эксперимента.

Рис. 4. Этапы подготовки образцов перед испытанием

На рис. 5 приведена фотография поверхности образца. Случайные черные точки должны располагаться по возможности равномерно по всей исследуемой поверхности. Не рекомендуется попадание слишком крупных капель или подтеков краски, так как это может снизить точность вычислений. Далее образец устанавливается в захваты испытательной машины.

Рис. 5. Поверхность образца, подготовленная для испытания с использованием цифровой оптической системы Vic-3D

52

Две камеры устанавливаются на жесткую раму для исключения движения одной камеры относительно другой, рама крепится к штативу для того, чтобы зафиксировать камеры на необходимой высоте. В качестве источника освещения используются лампы дневного света (рис. 6).

Рис. 6. Проведение испытания с использованием цифровой оптической системы

Перед началом испытания необходимо произвести калибровку камер. Процесс калибровки включает в себя сбор серии снимков калибровочной таблицы в различных положениях (повороты вокруг трех осей).

II.Проведение испытаний с видеофиксацией. Механические

испытания образцов на одноосное растяжение проводить со скоростью удлинения 3,3·10–3 мм/с на испытательной машине совместно

сиспользованием цифровой оптической системы анализа полей перемещений и деформаций Limess Vic-3D с максимальной частотой кадров.

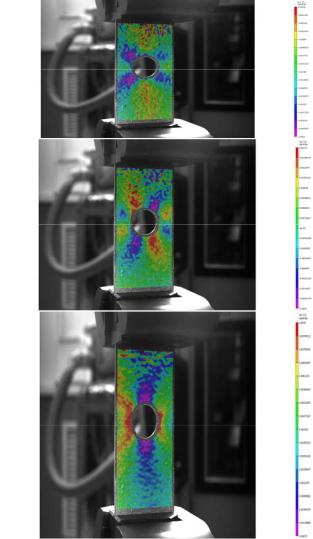

III.Обработка полученных результатов. С помощью цифровой

оптической системы необходимо получить поля продольных εyy, поперечных εxx, сдвиговых εxy деформаций и интенсивности εi для пластин с проточками различных ориентаций, зафиксировать процесс эволюции трещины и момент макроразрушения пластин [2].

Значения компонент деформаций εxx, εyy, εxy в точке возникновения трещины для пластин с проточкой различной ориентации представлены на рис. 7.

53

Рис. 7. Зависимость удлинения от нагрузки

В результате проведения испытаний получили значения компонент деформаций εxx, εyy, εxy, соответствующие напряженно-

54

деформированному состоянию в точке возникновения трещины для пластин с проточкой различной ориентации.

В итоге можем сделать вывод, что поля деформации имеют характерные распределения от концентратора напряжения к краю пластины, т.е. от центра к периферии напряжение уменьшается.

Библиографический список

1.Экспериментальная механика / Б.В. Букетин [и др.]. – М.: Изд-во МГТУ им. Баумана, 2004. – 136 с.

2.Механика материалов. Методы и средства экспериментальных исследований / под ред. В.Э. Вильдемана. – Пермь: Изд-во Перм. гос. техн. ун-та, 2012. – 164 с.

3.Кузнецова Е.В. Экспериментальная механика. – Пермь: Изд-во Перм. гос. техн. ун-та, 2009. – 43 с.

4.Экспериментальные методы исследования деформаций и напряжений: справ. пособие / под ред. Б.С. Касаткина [и др.]. – Ки-

ев: Наук. думка, 1981. – 589 с.

Об авторах

Высотин Александр Сергеевич (Пермь) – студент ФГБОУ ВО ПНИПУ (614990, г. Пермь, Комсомольский пр., 29).

Кузнецова Елена Владимировна (Пермь) – доцент кафедры динамики и прочности машин ФГБОУ ВО ПНИПУ (614990,

г. Пермь, Комсомольский пр., 29, e-mail: mellen75@mail.ru).

55

УДК 539.3

И.В. Злыгостев, Е.В. Кузнецова, Г.Л. Колмогоров

Пермский национальный исследовательский политехнический университет

ВЛИЯНИЕ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ НА ТОЧНОСТЬ И ПРЯМОЛИНЕЙНОСТЬ ОСЕСИММЕТРИЧНЫХ ЗАГОТОВОК ПОСЛЕ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ

Рассмотрено влияние остаточных напряжений на точность и прямолинейность осесимметричных заготовок после обработки металлов давлением. Предложена методика оценки криволинейности пруткового или проволочного изделия при наличии асимметрии остаточных напряжений.

Ключевые слова: неравномерная деформация, остаточные напряжения, криволинейность пруткового и проволочного изделий, асимметрия остаточных напряжений.

I.V. Zlygostev, E.V. Kuznetsova, G.L. Kolmogorov

Perm National Research Polytechnic University

INFLUENCE OF RESIDUAL STRESSES ON ACCURACY AND STRAIGHTNESS AXISYMMETRIC BILLETS AFTER METAL PRESSURE WORKING

Influence of residual stresses on accuracy and straightness axisymmetric billets after metal pressure working was considered. In the work we suggest method of valuation of curvature of rod and wire product during presence asymmetry of residual stresses.

Keywords: irregular deformation, residual stresses, curvature of rod and wire products, asymmetry of residual stresses.

Одной из основных причин возникновения технологических остаточных напряжений при обработке давлением называют неоднородность пластических деформаций, которая, в свою очередь, обусловлена контактным трением, неравномерным распределением температур, неоднородностью химического состава и механических свойств, формой деформируемого тела и деформирующего инструмента. При неравномерной деформации отдельные зерна

56

деформируются по-разному. Однако благодаря связи между собой они не могут самостоятельно изменять размеры. В результате взаимного влияния возникают напряжения со стороны более деформированных участков, которые будут увеличивать деформацию менее деформированных участков, и наоборот. После снятия деформирующего усилия дополнительные напряжения остаются в металле; в этом случае их называют остаточными, их характеристика аналогична характеристике дополнительных напряжений [1].

Остаточные напряжения обычно классифицируют по признакам протяженности силового поля и по физической сущности. Общепринятой является классификация по протяженностисилового поля.

Напряжения 1-го рода – макронапряжения. Они охватывают области, соизмеримые с размерами детали, и имеют ориентацию, связанную с формой детали.

Напряжения 2-го рода – микронапряжения, распространяющиеся на отдельные зерна металла или на группу зерен.

Напряжения 3-го рода – субмикроскопические, относящиеся к искажениям атомной решетки кристалла [2].

Основной метод предотвращения их появления – это правильный режим обработки, при котором неравномерность сводится к минимуму, а дополнительные напряжения снимаются в процессе деформации и не приводят к появлению новых остаточных напряжений.

Для реализации вышесказанного метода всю неравномерную деформацию необходимо осуществлять в начальной стадии обработки, особенно при горячей обработке металлов давлением (ОМД). В этих условиях облегчается протекание металла из сильнообжимаемых частей в слабообжимаемые, пластичность металла высокая. Дополнительные напряжения не приводят к разрушениям и постепенно уменьшаются в процессе деформации в результате рекристаллизации. Температура должна быть одинаковой, коэффициент трения минимальный, температура не должна соответствовать температуре межфазового перехода [3].

Иногда дополнительно создают неравномерность деформации, чтобы она компенсировала другие виды напряжений. Например, при горячей прокатке биметаллической катанки (сталь–медь) для

57

уменьшения разницы прочностных свойств слоев подстуживают медную оболочку. И неравномерность деформации, обусловленная разницей физических свойств меди и стали, устраняется разницей температур.

Если нельзя избежать появления остаточных напряжений (например, при холодной ОМД), то их можно снять дополнительной обработкой. Обычно это термообработка после ОМД. Напряжения 1-го и 2-городаобычно полностью снимаются при рекристаллизации.

Остаточные напряжения могут быть сняты и механическим способом: поверхностной обработкой давлением (обкаткой, обдувкой стальной дробью, правкой листовс помощью правильных роликов).

Известны различные способы определения остаточных напряжений в цилиндрических телах, например способ Закса, при котором образец последовательно обтачивают, замеряют окружную и осевую деформацию, рассчитывают остаточные напряжения и т.д. Известны также способы определения остаточных напряжений Ан- дерсона–Фальмана, Давиденкова, с помощью рентгеновских лучей.

Вышеуказанные способы имеют ряд недостатков. Способ Закса относится к разрушающим способам, применение которых приводит к потере работоспособности детали. Рентгеновский способ позволяет определять остаточные напряжения только в поверхностных слоях деталей. Оба способа не обеспечивают достаточной точности определения остаточных напряжений.

Наиболее близким к предлагаемому является способ определения остаточных напряжений в осесимметричных изделиях с применением энергетического подхода [4]. Согласно этому способу определяют известными экспериментальными методами осевое остаточное напряжение в поверхностном слое изделия, по значению которого рассчитывают остаточные напряжения по всему сечению изделия, при этом определяют все компоненты остаточных напряжений.

Недостатком данного способа является то, что при расчете не учитывается возможная асимметрия распределения остаточных напряжений по сечению пруткового изделия. Вследствие нарушения окружной симметрии распределения осевых остаточных напряжений по сечению изделия после пластического деформирования, например

58

волочения или прессования, наблюдается искривление прутковых изделий, т.е. нарушение их прямолинейности, что снижает качество получаемых изделий и требует последующей правки.

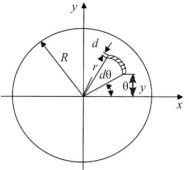

Рис. Определение асимметрии остаточных напряжений

Было создано изобретение с повышенной точностью определения остаточных напряжений за счет учета асимметрии распределения осевых остаточных напряжений в окружном направлении после пластического деформирования [5, 6].

Задача изобретения (рисунок) была решена за счет того, что в известном способе, заключающемся в определении осевого остаточного напряжения, замеряют радиус кривизны пруткового изделия, полученного пластическим деформированием (волочением, прессованием), после чего определяют амплитуду изменения осевых остаточных напряжений в окружном направлении, характеризующую асимметрию осевых остаточных напряжений, по формуле

Δσ |

15 ЕR |

, |

(1) |

||

2 |

R |

||||

|

|

|

|||

|

|

0 |

|

|

|

где Е – модуль упругости материала изделия; R – радиус изделия; R0 – радиус кривизны осесимметричного пруткового изделия, полученного пластическим деформированием.

Таким образом, в работе предложена методика оценки криволинейности пруткового или проволочного изделия при наличии асимметрии остаточных напряжений.

59

Библиографический список

1.Обработка давлением [Электронный ресурс]. – URL: http://www.refstar.ru/data/r/id.19343_1.html.

2.Определение остаточных напряжений после механической обработки маложестких деталей [Электронный ресурс]. – URL: http://otherreferats.allbest.ru/manufacture/00030012_0.html.

3.Теория ОМД [Электронный ресурс]. – URL: http://anybook.org/download/18120.html#_Toc116289151.

4.Колмогоров Г.Л., Кузнецова Е.В., Тиунов В.В. Технологические остаточные напряжения и их влияние на долговечность и надежность металлоизделий: монография. – Пермь: Изд-во Перм. нац. исслед. политехн. ун-та, 2012. – 226 с.

5.Пат. 2290616. Способ определения асимметрии остаточных напряжений / Колмогоров Г.Л., Кузнецова Е.В., Мельникова Т.Е. 27.12.2006.

6.Патент [Электронный ресурс]. – URL: http://www.free patent.ru/patents/2290616.

Об авторах

Злыгостев Иван Васильевич (Пермь) – студент ФГБОУ ВО ПНИПУ (614990, г. Пермь, Комсомольский пр., 29, e-mail: zlygostev.ivan.perm@mail.ru).

Кузнецова Елена Владимировна (Пермь) – доцент кафедры динамики и прочности машин ФГБОУ ВО ПНИПУ (614990,

г. Пермь, Комсомольский пр., 29, e-mail: mellen75@mail.ru).

Колмогоров Герман Леонидович (Пермь) – доктор техниче-

ских наук, профессор, заведующий кафедрой динамики и прочности машин ФГБОУ ВО ПНИПУ (614990, г. Пермь, Комсомольский пр., 29).

60