- •Введение

- •1.2 Содержание и оформление расчетно-пояснительной записки

- •1.3 Исходные данные для проектирования

- •1.4 Техническая характеристика станка

- •2 Задание на модернизацию

- •2.1 Патентно-информационные исследования

- •2.2 Направления патентных исследований

- •3 Схемотехническое проектирование привода

- •3.1 Определение скоростных параметров электромеханического привода

- •3.2 Компоновка механического привода

- •3.3 Графоаналитическое проектирование привода

- •3.3.1 Графоаналитический расчет привода

- •3.3.2 Проектирование привода с многоскоростным электродвигателем

- •3.3.3 Проектирование привода сложенной структуры.

- •3.3.4 Проектирование привода с бесступенчатым регулированием частот вращения

- •3.3.5 Особенности проектирования привода подач

- •4 Конструирование модернизируемого узла

- •4.1 Расчет и конструирование коробки передач

- •4.2 Зубчатые передачи

- •Окружное усилие на колесе Ft2 будет осевой силой Fa1 для червяка

- •4.3 Валы и оси

- •4.3.1 Силы, нагружающие валы цилиндрических

- •4.3.2 Силы, нагружающие валы конических передач

- •4.3.3 Сила, нагружающая валы ременных

- •4.3.4 Силы, нагружающие валы червячных передач

- •4.3.5 Сила, нагружающая валы от муфт

- •4.3.6 Проектный расчет валов

- •5 Шпиндельный узел

- •6 Проектирование привода подач

- •6.1 Передача ходовой винт-гайка скольжения

- •6.2 Передача винт-гайка качения

- •6.2.1 Проектный расчет швп

- •6.3 Гидростатическая передача винт-гайка

- •7 Направляющие

- •7.1 Конструкции направляющих и

- •7.2 Расчет направляющих скольжения с полужидкостной смазкой

- •7.3 Расчет направляющих качения без циркуляции тел

- •7.4 Расчет направляющих с циркуляцией тел качения

- •Принципы и методы повышения точности станка

- •Общие положения и методы оценки точности при модернизации

- •8.2 Критерии оценки качества станков при модернизации

- •Заключение

- •Список литературы

- •3 94026 Воронеж, Московский просп., 14

5 Шпиндельный узел

Шпиндельный узел предназначен для передачи вращения с заданной точностью детали или инструменту. Он включает в себя шпиндель, представляющий собой полый ступенчатый вал, опоры, установленные на нем детали привода вращения, и устройства закрепления обрабатываемых деталей или инструмента. Наибольшее распространение в станкостроении имеют шпиндели на опорах качения. Конструкции опор состоят из шариковых или роликовых подшипников и деталей, обеспечивающих нормальные условия работы и относительное смещение внутренних и внешних колец подшипника, или принудительную деформацию одного из колец для создания рабочего зазора или натяга по дорожкам качения подшипников. Нормальные условия работы подшипников создаются наличием смазки, которая подается в зону трения и удерживается контактными или бесконтактными уплотнениями. Рабочий зазор или натяг в подшипниках создается дистанционными кольцами и гайками.

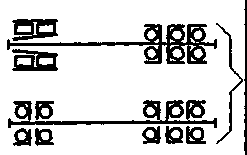

Рисунок 35 - Расчетные схемы

а) - с приводным элементом между опорами; б) - с приводным элементом на конце; в) - без радиальной нагрузки от привода

Вращение шпинделя осуществляется с помощью зубчатой или ременной передачи. Зубчатые передачи просты и компактны, передают большие крутящие моменты, но не обеспечивают точность и плавность движения шпинделя. Ременная передача больших габаритов имеет ограничения в передаче крутящих моментов, но повышает плавность вращения шпинделя.

В шпиндельных узлах станков для обеспечения высокой грузоподъемности, точности вращения шпинделя, повышенной жесткости и минимального нагрева применяют подшипники качения специальных конструкций.

Конструкции

опор определяют уровень быстроходности

ШУ. В таблице 6 приведены компоновочные

схемы опор конструкций ШУ, которые чаще

всего применяются в станкостроении

![]() .

.

Диаметр шпинделя в передней опоре d в первом приближении устанавливается по параметру быстроходности[пd]

![]() ,

мм, (53)

,

мм, (53)

где nmах - максимальная частота вращения шпинделя, мин1.

Диаметр шпинделя между опорами принимается конструктивно d2 (1-0,9)d.

Диаметр шпинделя в задней опоре принимается конструктивно d3 (1-0,8)d.

Диаметр переднего конца шпинделя (передней консоли) принимается, d1 (1-1,2)d, и уточняется по ГОСТ [11]. Все принятые размеры корректируются в зависимости от размера и размещения резьбовых шеек шпинделя для гаек натяга опор и отверстия d0 в шпинделе, предназначенного для размещения привода автоматического устройства зажима заготовки, прутка или инструмента. Размер отверстия устанавливается по посадочному конусу, указанному в технической характеристике станка базовой модели.

Линейными размерами шпинделя являются:

- общая длина шпинделя, которая определяется размером вылета переднего конца шпинделя (передней консоли), межопорным расстоянием и вылетом заднего конца шпинделя;

- вылет переднего конца шпинделя (это размер «а») рис. 35 от середины первого переднего подшипника до торца шпинделя определяется конструктивно в зависимости от размеров и конструкции переднего фланца ШУ, уплотнений, дистанционных колец, и размеров подшипника.

Таблица 7 - Конструктивные схемы подшипниковых опор ШУ

Конструктивная схема ШУ

|

Параметры быстроходности |

Тип подшипника |

Коэффициент ε |

1 |

2 |

3 |

4 |

1. Низкоскоростные ШУ |

|||

|

dп<100000-140000 мм•мин1

|

игольчатые |

|

|

dп<150000-180000 мм•мин1 |

Радиальный двухрядный роликовый – 3182100; шариковый упорный – 8100; шариковый радиальный - упорный - 36100 |

0,45-0,65 |

|

dп<160000-250000 мм•мин1 |

Сдвоенный роликовый – 697000; однорядный роликовый – 17000

|

0,30-0,45 |

2. Среднескоростные ШУ |

|||

|

dп < 200000-300000 мм•мин1 |

Двухрядный роликовый – 3182100; шариковый упорный – 8100; шариковые радиально-упорные: 36100 (36200); шариковый радиальный – 200

|

0,30-0,45 |

Продолжение таблицы 7

Конструктивная схема ШУ

|

Параметры быстроходности |

Тип подшипника |

Коэффициент ε |

1 |

2 |

3 |

4 |

|

dп < 250000-350000 мм•мин1 |

Радиальный двухрядный роликовый – 3182100; шариковый упорно-радиальный - 179900 |

0,30-0,45 |

|

dп < 300000-450000 мм•мин1 |

Шариковые радиально-упорные: 36100 (36200), 46100 (46200); радиальный двухрядный роликовый - 3182100 |

0,20-0,30 |

|

d п < 400000-500000 мм•мин1 |

Шариковые радиально-упорные: 36100 (36200), 46100 (46200); радиальный двухрядный роликовый 3182100 |

0,20-0,30 |

Высокоскоростные ШУ |

|

||

|

dп < 500000-600000 мм•мин1 |

Шариковые радиально-упорные: 36100, 36100К, 36900, 46900

|

0,15-0,20 |

|

dп < 500000-600000 мм•мин1 |

Шариковые радиально-упорные: 36100, 36100К, 36900, 46900 |

0,15-0,20 |

|

dп < 500000-600000 мм•мин1 |

Шариковые радиально-упорные: 36100, 36100К, 36900, 46900 |

0,15-0,20 |

|

dп < 500000-600000 мм•мин1 |

Шариковые радиально-упорные: 36100, 36100К, 36900, 46900 |

0,15-0,20 |

- межопорное расстояние ( ) от середины первого переднего подшипника до середины заднего радиального подшипника определяется конструктивно по размеру межопорного расстояния корпуса коробки модернизируемого узла или принимается в первом приближении ≈ 3d, если шпиндельный узел проектируется в новом корпусе.

- при размещении приводного элемента на конце шпинделя вылет заднего конца шпинделя определяется от середины задней опоры до точки приложения силы на приводном элементе. Это размеры с, см. рис. 35

- в случае расположения приводного элемента в межопорной части, расстояние от середины переднего подшипника до точки приложения силы на приводном элементе (обозначено «в») определяется конструктивно по размещению зубчатых передач в модернизируемой коробке.

Шпиндельный узел воспринимает нагрузку от силы резания, которая приложена к переднему концу шпинделя. На шпиндель действуют составляющие силы резания Fz, FУ, Fx, которые принимаются по максимальным значениям, установленным расчетом при разработке технологического процесса и определении технической характеристики модернизируемого привода (см. п. 1.4).

Нагрузка, действующая на шпиндель от привода через зубчатую передачу, определяется расчетом сил действующих в зацеплении (см. п. 4.3.1, 4.3.2).

Если вращение шпинделя осуществляется ременной передачей, то силы, действующие на шпиндель, определяются по методике изложенной в п. 4.3.3.

Шпиндельный узел оказывает существенное влияние на точность, производительность и надежность всего станка. Особое требование предъявляются к жесткости самого шпинделя, представляющего собой полый вал. Наиболее ответственные поверхности шпинделя подвергаются термообработке.

Шпиндели станков нормальной точности изготовляют из сталей 40Х; 45; 50 с закалкой индукционным нагревом ответственных поверхностей до твердости 48-56 НRC. Кроме того, применяют стали 40ХГР и 50Х с последующей объемной закалкой до твердости 56-60 HRC.

Шпиндели станков с ЧПУ и многоцелевых станков, для которых требуется повышенная износостойкость поверхностей, используемых для центрирования и автоматического закрепления инструментов или приспособлений, изготавливают из сталей 20Х, 18ХГТ, 12ХНЗА с цементацией и закалкой до твердости 56-60НRC.

Для изготовления шпинделей прецизионных станков используют азотируемые стали 38ХМЮА или 38ХВФЮА с закалкой до твердости 63-68 HRC.

В таблице 8 представлены характеристики некоторых материалов, используемых для изготовления шпинделей.

Таблица 8 - Механические свойства сталей

Марка стали |

Термообработка |

Пределы прочности, МПа |

|

|

т |

||

40Х |

Закалка, отпуск |

980 |

780 |

45 |

940-1080 |

760-890 |

|

50 |

1010-1160 |

830-950 |

|

40ХГТР |

Объемная закалка |

1000 |

800 |

50Х |

1080 |

880 |

|

20Х |

780 |

640 |

|

|

|

|

|

18ХГТ |

Цементация, закалка |

1180 |

930 |

12ХНЗА |

980 |

830 |

|

38Х2МЮА |

|

1800 |

1100 |

5.1 Расчет радиальной жесткости шпиндельных узлов (ШУ)

Жесткость ШУ

характеризуется величиной упругого

перемещения переднего конца шпинделя,

являющегося результатом деформаций

тела шпинделя и его опор. При расчете

радиальной жесткости все силы приводят

к двум координатным плоскостям XOZ

и YOZ,

проходящим через ось шпинделя

![]() .

Суммарное перемещение находят из

выражения

.

Суммарное перемещение находят из

выражения

![]() .

(54)

.

(54)

В свою очередь

значения

![]() и

и

![]() определяются

перемещениями конца шпинделя, вызванными

следующими составляющими: изгибом тела

шпинделя (

определяются

перемещениями конца шпинделя, вызванными

следующими составляющими: изгибом тела

шпинделя (![]() ),

податливостью опор (

),

податливостью опор (![]() )

и сдвигом, вызванным защемляющим моментом

в опорах (

)

и сдвигом, вызванным защемляющим моментом

в опорах (![]() ).

).

![]() зависит

от материала, из которого изготовлен

шпиндель, и его размеров.

зависит

от материала, из которого изготовлен

шпиндель, и его размеров.

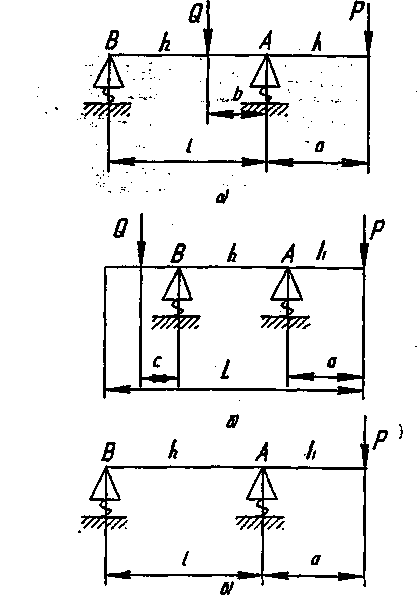

Схема нагружения шпинделя представлена на рисунке 36.

Рисунок 36 - Схемы при расчете шпинделя на жесткость

Смещение переднего конца шпинделя зависит не только от его размеров, жесткости опор, нагрузок, но и от местоположения и вида приводного элемента (см. рис. 35) .

1. Приводной элемент шпинделя расположен между передней и задней опорами (рис. 35, а).

Радиальное упругое перемещение переднего конца шпинделя слагается из следующих перемещений:

- тела шпинделя под действием силы F на приводном элементе;

- тела шпинделя под действием силы резания Fz,y;

- опор в результате деформации от силы F;

- опор в результате деформации от силы резания Fz,y.

Упругое перемещение переднего конца шпинделя, слагающееся из всех перечисленных перемещений можно определить по следующей зависимости:

,мм

(55)

,мм

(55)

где Fz,y – составляющая силы резания в расчетной плоскости, Н;

F – составляющая силы, действующей на приводном элементе в расчетной плоскости, Н; (знак + перед F, если силы направлены в одну сторону)

Е – модуль упругости материала шпинделя, МПа; (для стали Е = 2-2,2 · 105МПа)

I1 – среднее значение осевого момента инерции сечения консоли, мм4;

I2 – среднее значение осевого момента инерции сечения шпинделя в пролете между опорами, мм4.

jA и jB – радиальная жесткость передней и задней опор, Н/мм;

ε – коэффициент защемления в передней опоре, значения которого приведены (см. табл. 7).Среднее значение осевого момента инерции сечения передней консоли равно

,

мм4 . (56)

,

мм4 . (56)

Среднее значение осевого момента инерции сечения межопорной части

,

мм4.

,

мм4.

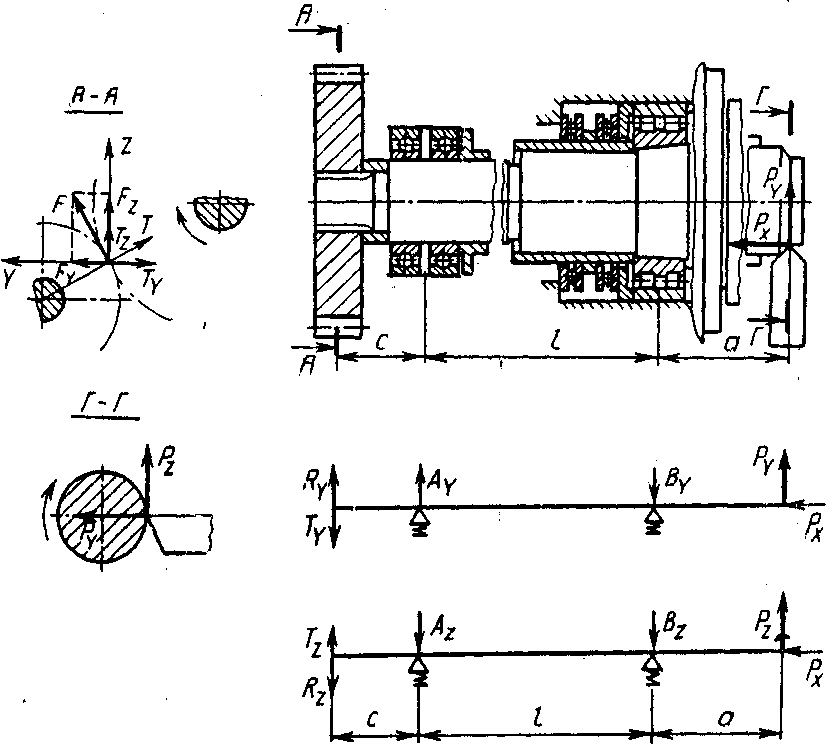

Радиальная жесткость опоры зависит от количества, типов и размеров подшипников, образующих эту опору. Ориентировочную жесткость каждого подшипника можно установить по графикам, приведенным на рисунке 37.

Рисунок 37 - Зависимость жесткости подшипника от его диаметра:

1 – двухрядные роликовые подшипники; 2 – конические роликовые подшипники; 3 – шариковые подшипники; 4 - гидростатические опоры (при Рш = 2 МПа); 5 – упорные шариковые подшипники; 6 – радиальные шарикоподшипники; 7 – радиально–опорные шариковые

После расчета величин перемещения переднего конца шпинделя в плоскостях ХОZ и YOZ находят суммарное радиальное перемещение.

2. Приводной элемент размещен на задней консоли.

Радиальное упругое перемещение переднего конца шпинделя при размещении приводного элемента на задней консоли (рис. 35, б) определяется по зависимости

![]()

,мм

(57)

,мм

(57)

Верхние знаки берутся, если Fz,y и F направлены в разные стороны. Нижние знаки берутся, если Fz,y и F направлены в одну сторону. При отсутствии защемляющего момента значение ε = 0.

3. шпиндель не воспринимает радиальных нагрузок от приводного элемента.

Радиальное упругое перемещение переднего конца шпинделя (рисунок. 35, в), не воспринимающего нагрузки от привода, но с учетом защемляющего момента, определяется по формуле

,

мм (58)

,

мм (58)

где G – модуль сдвига. Для стали G = 0,8 · 105 МПа;

S1, S2 – площади сечения консоли и межопорной части шпинделя соответственно, мм2.

Без учета защемляющего момента радиальное упругое перемещение можно определить по зависимости:

мм.

(59)

мм.

(59)

После

расчета величин перемещения переднего

конца шпинделя в плоскостях ХОZ

и YOZ находят суммарное

радиальное перемещение

![]() .

.

Полученная величина

сравнивается с допустимой

![]()

![]() .

За допустимую величину радиального

перемещения переднего конца шпинделя

принимается треть технологического

допуска на размер лимитирующей поверхности

(см. таблица 2).

.

За допустимую величину радиального

перемещения переднего конца шпинделя

принимается треть технологического

допуска на размер лимитирующей поверхности

(см. таблица 2).

![]() .

(60)

.

(60)

Пример расчета ШУ токарного станка с ЧПУ.

1. Исходные данные:

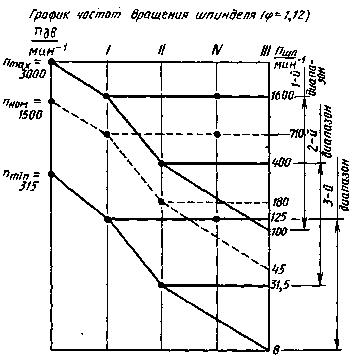

Частота вращения шпинделя 8 1600 мин -1.

Мощность двигателя 22 кВт.

Номинальная частота вращения вала двигателя 1500 мин -1.

Максимальная частота вращения вала двигателя 3000 мин -1.

Максимальный диаметр обработки детали 500 мм.

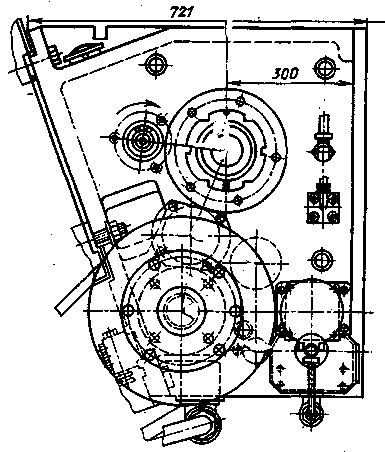

рисунке 38.

Рисунок 38 Шпиндельный узел токарного станка

Вид шпиндельной бабки с размещением валов привода главного движения показан на рисунке 39.

На рисунке 40 представлен график частот вращения шпинделя: первые два диапазона частот вращения шпинделя обеспечивают передачу движения с постоянной мощностью, 3й

диапазон –с постоянным крутящим моментом.

2. Размерные параметры ШУ базовой модели:

- диаметр шпинделя в передней опоре равен 160мм;

- диаметр отверстия шпинделя в передней консоли равен 72 мм;

- диаметр отверстия в межопорной части шпинделя dомо = 60 мм.

Линейные размеры: вылет передней консоли (от середины; переднего подшипника до точки приложения силы) а = 167 мм межопорное расстояние = 625 мм; расстояние от середины переднего подшипника до точки приложения силы от приводной шестерни в = 250 мм.

Рисунок 40 - График частот вращения шпинделя

токарного станка

3. Силы, действующие на шпиндель.

Расчет сил ведется по скоростному режиму работы шпинделя в зоне максимальной расчетной нагрузки в средней части второго диапазона частот вращения шпинделя, принимаем

nр = 100 мин-1, диаметр обработки dmax = 500мм = 0,5 м.

Силу резания можно определить по максимальной нагрузке при расчетной скорости резания.

Fz

=

![]() ;

;

Fу = 0,4Fz = 2522,3 Н.

Крутящий момент на зубчатом колесе шпинделя

Т = Тд и![]() = 9550

= 9550

![]() ,

,

где и – передаточное число определяется по графику частот вращения.

Диаметр зубчатого колеса dзк = Zк m = 96 · 4 = 384 мм.

где Zк – число зубьев;

m – модуль.

Окружная сила на колесе

Ftк

= 2 · 103![]() .

.

Приводное зубчатое колесо на шпинделе и шестерня, передающая движение на колесо расположены под углом

= 50 (см. рис. 39).

Угол зацепления![]() = 200. Угол наклона зубьев

= 200. Угол наклона зубьев

![]() = 0.

= 0.

Силы, действующие на шпинделе:

Ft = Ftк sin = 17500 · 0,087 = 1522,5 Н.

Радиальная сила:

Fr = Ftк cos tg /cos = 17500 0,36 · 0,996 = 6274,8 Н.

Радиальная жесткость шпиндельного узла определяется по зависимости (56)

.

.

Осевые моменты инерции переднего конца и межопорной части определяются по формуле:

I1

= 0,05 · d4

I1

= 0,05 · 1604![]() =

32768000

=

32768000![]() = 31457280мм4

= 31457280мм4

I1

= 0,05 · 1204![]() =

10368000

=

10368000![]() = 9745920 мм4

= 9745920 мм4

Жесткость опор определяется по графику (см. рис. 36).

Жесткость передней опоры: јA = 1,6 ·106 Н/мм

Жесткость задней опоры: јВ = 1,3 · 106 Н/мм

![]()

![]()

![]()

![]()

![]() мм.

мм.

Допускается

![]() ,

где

,

где

![]() - допустимое радиальное отклонение

шпинделя под нагрузкой.

- допустимое радиальное отклонение

шпинделя под нагрузкой.

Модернизируемый станок повышенной точности, квалитет точности лимитирующей поверхности – седьмой. Для размеров обрабатываемой поверхности до 400 мм технологический допуск составляет 89 мкм (см. таблица 2)

![]() = 29,3 мкм = 0,0293 мм >

0,0248 мм.

= 29,3 мкм = 0,0293 мм >

0,0248 мм.

Жесткость ШУ достаточна для станка повышенной точности.