- •Учебное пособие

- •1. Основные принципы работы

- •1.1. Режущие инструменты - основное звено в процессах формообразования

- •1.2. Основные конструктивные элементы

- •1.3. Типы режущего инструмента. Принципы формирования баз данных на режущие инструменты

- •1.4. Инструментальные материалы

- •1.4.1. Общие сведения

- •1.4.2. Углеродистые инструментальные стали

- •1.4.3. Легированные стали

- •1.4.4. Быстрорежущие стали

- •1.4.5. Твердые сплавы

- •1.4.6. Материалы керамические инструментальные

- •1.4.7. Сверхтвердые инструментальные материалы

- •1.4.8. Абразивные материалы

- •2. Режущий инструмент для обработки

- •2.1. Основные положения

- •2.2. Элементы резцов

- •2.4. Типы токарных резцов

- •2.5. Выбор оптимальных значений геометрических элементов режущей части резцов

- •2.6. Фасонные резцы

- •2.6.1. Способы определения профиля фасонных резцов

- •2.6.2. Пример расчета профиля круглого фасонного резца

- •3. Режущие Инструменты для работы

- •3.1. Основные положения

- •3.2. Режущий инструмент для сверления

- •3.3. Режущий инструмент для зенкерования

- •3.4. Инструменты для расточки отверстий

- •3.5. Комбинированные инструменты

- •4. Режущий инструмент для работы на фрезерных станках

- •4.1. Основные положения

- •4.2. Типы фрез

- •4.3. Геометрические параметры фрез

- •4.4. Равномерность фрезерования

- •4.5. Встречное и попутное фрезерование

- •5. РЕжУщИе инструменты для формирования резьбовых поверхностей

- •5.1. Основные положения

- •5.2. Нарезание резьбы резцами

- •5.3. Нарезание резьбы гребенками

- •5.4. Фрезерование резьбы

- •5.5. Нарезание резьбы плашками

- •5.6. Нарезание резьбы метчиками

- •5.7. Нарезание резьбы в коррозионно-стойких

- •5.8. Нарезание резьбы головками

- •5.9. Шлифование резьбы

- •6. Абразивные инструменты

- •6.1. Основные положения

- •6.2. Инструменты из электрокорунда и карбида кремния

- •6.2.1. Типы инструментов

- •6.2.2. Выбор зернистости абразивного инструмента

- •6.2.3. Выбор связок абразивного инструмента

- •6.3. Алмазные инструменты и инструменты из кубического нитрида бора

- •7. Режущий инструмент при протягивании

- •8. Инструменты для автоматизированного производства

- •9. Режущий инструмент для формирования зубчатых поверхностей

- •9.1 Инструмент для обработки зубчатых поверхностей методом копирования

- •9.2. Инструменты для обработки зубчатых поверхностей методом обката

- •3 94026 Воронеж, Московский просп., 14

9. Режущий инструмент для формирования зубчатых поверхностей

9.1 Инструмент для обработки зубчатых поверхностей методом копирования

Наибольшее распространение в машиностроении получили зубчатые передачи с малочувствительным к изменению межцентрового расстояния эвольвентным зацеплением. И следовательно, основная масса зубообрабатывающих инструментов, станков и оснастки предназначена для воспроизведения соответствующих этому зацеплению эвольвентных профилей и дна впадины на заготовках. Для получения этих профилей используют два принципиально различных метода формообразования: копирования и обката.

При методе копирования применяют инструменты, профиль режущей кромки которых совпадает с профилем впадины и при обработке копируется на заготовке. Сложный (эвольвентный) профиль режущей кромки такого инструмента позволяет выполнять обработку по этому методу при минимальном числе формообразующих движений на станках с простой кинематикой. При методе обката профиль режущей кромки отличается от профиля впадины, которая получается как огибающая нескольких последовательных положений инструмента. Режущая кромка этого инструмента при обработке эвольвентного профиля получает дополнительные движения формообразования, что усложняет кинематическую схему станка.

Таким образом, все зубообрабатывающие инструменты могут быть разделены на инструменты, работающие по методу копирования, и инструменты, работающие по методу обката.

К инструментам, работающим по методу копирования, относятся дисковые и пальцевые модульные фрезы, используемые в единичном производстве, зуборезные головки и протяжки, применяемые в массовом производстве.

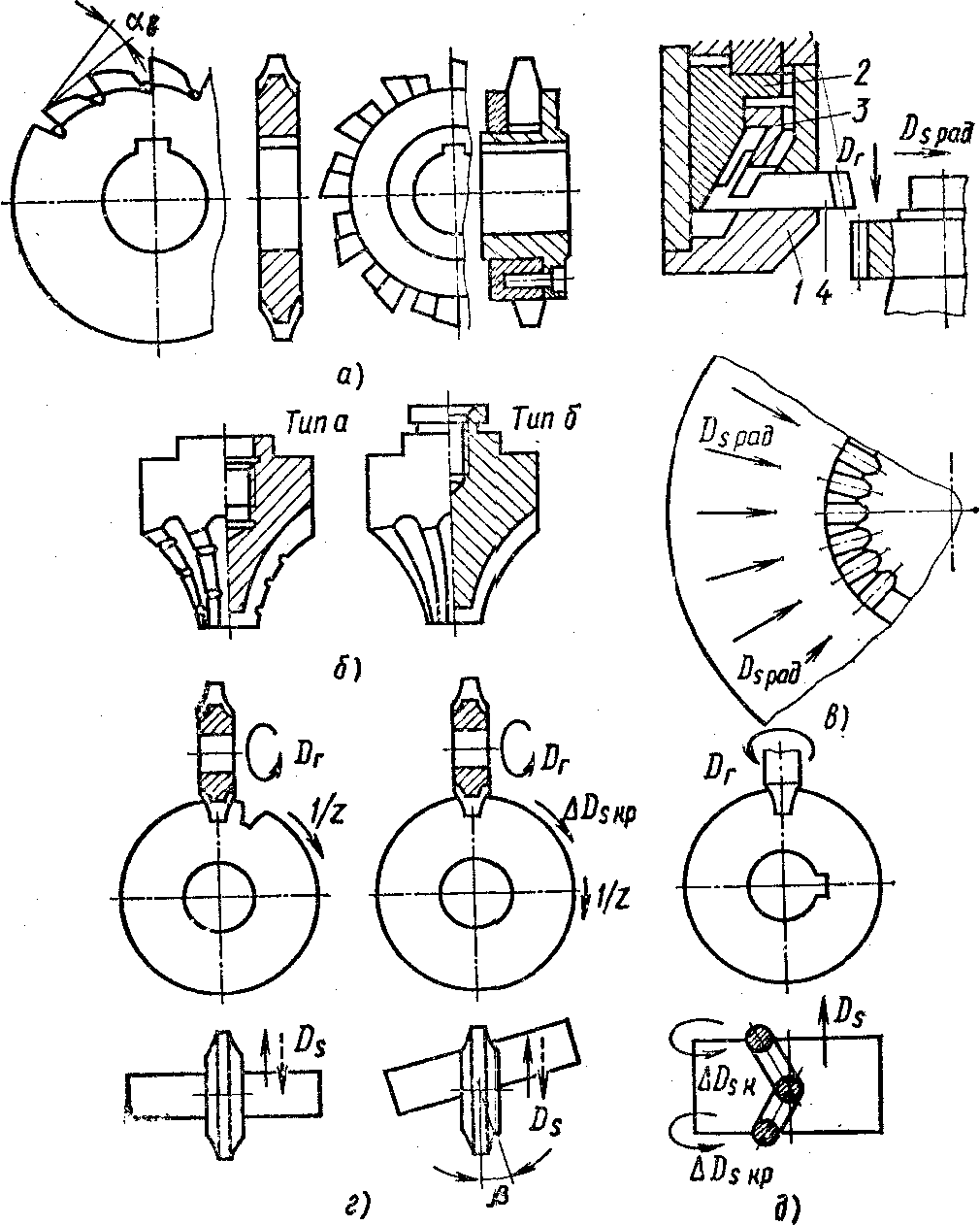

Дисковые модульные фрезы (рис. 9.1, а) — это фасонные фрезы с затылованными зубьями.

Рис. 9.1. Схемы обработки и инструменты, работающие по методу копирования: а - дисковые модульные фрезы;

б - пальцевые модульные фрезы; в - много резцовая головка;

г - схемы нарезания цилиндрических колес модульными

фрезами; д - схема нарезания шевронного колеса пальцевой

модульной фрезой

Их основное преимущество в том, что они позволяют обрабатывать прямозубые и косозубые зубчатые колеса на универсальных фрезерных станках, а также нарезать крупномодульные колеса. Обработка колес на универсальных фрезерных станках сопровождается погрешностями периодического деления, выполняемого делительной головкой, что вместе с погрешностями установки фрезы и отклонениями ее профиля не позволяет получить колеса выше 10-й и 9-й степеней точности. Отклонение профиля связано не только с погрешностями, возникающими при изготовлении фрезы, но также и с тем, что каждому числу зубьев соответствует свой профиль. Но иметь в условиях единичного производства для каждого числа зубьев свою фрезу экономически нецелесообразно, и поэтому приходится применять один и тот же инструмент для нарезания группы колес с близкими числами зубьев.

В основном наборе дисковых модульных фрез (до модуля m = 8) весь диапазон чисел зубьев с z = 12 и до со (рейка) разбит на восемь групп, каждой из которых соответствует фреза своего номера:

Номер фрезы 1 2 3 4 5 6 7 8

Число зубьев колеса 12— 14— 17— 21—26—35—55—135

13 16 20 25 34 54 134 и более.

С увеличением модуля усиливается влияние числа зубьев на профиль зуба, из-за чего для модулей колеса m > 8 диапазон зубьев разбивают не на 8, а на 15, а для более точных колес — на 26 номеров фрез.

Обработку крупномодульных колес выполняют за два рабочих хода: черновой (подготовительный) и чистовой. Предварительная обработка выполняется фрезой сборной конструкции с зубьями упрощенного прямолинейного профиля и передним углом g = 8...10°.

Сборные дисковые фрезы (рис. 9.1, а) оснащают ножами, затачиваемыми отдельно и при сборке вставляемыми в гнезда корпуса, где их перед закреплением выставляют на размер специальными клиньями. Вставные ножи сборных фрез так же, как и мелкомодульные (m = 1 мм) дисковые фрезы, изготовляют из твердых сплавов ВК6 и ВК8.

Чистовую обработку выполняют, имея небольшой припуск чистовыми цельными фрезами, изготовленными из быстрорежущих сталей повышенной производительности Р9К5, Р9К10, Р10К5Ф5 по ГОСТ 19265—73.

Пальцевые модульные фрезы (рис. 9.1, б) используют для нарезания крупномодульных прямозубых, косозубых и шевронных колес. Чистовые пальцевые фрезы выполняют с затылованными зубьями (z = 2...8), затачиваемыми по передней поверхности (g = 0). Черновые пальцевые фрезы для улучшения условий резания имеют у ≤ 8° и канавки на режущих зубьях для дробления стружки. Режущую часть пальцевых модульных фрез изготовляют из легированных и быстрорежущих сталей типа Р6М5.

Черновые и чистовые пальцевые фрезы выполняют цельной и сборной конструкции, крепят на станке с помощью резьбы и центрируют внутренней цилиндрической выточкой либо наружной проточкой.

При нарезании зубчатых колес дисковыми и пальцевыми модульными фрезами главное движение резания сообщается (рис. 9.1, г, д) инструменту, а движения подачи — заготовке, установленной в делительном приспособлении на столе станка. Направление движения подачи при обработке прямозубых колес совпадает с направлением зуба. Таким же образом направлено движение подачи при нарезании косозубых колес дисковой модульной фрезой, но при этом стол фрезерного станка разворачивают на угол b наклона зубьев и его ходовой винт зубчатыми передачами связывают со шпинделем делительной головки, где установлена заготовка. При нарезании косозубых и шевронных колес пальцевой модульной фрезой стол не разворачивают, но вращение его ходового винта передается зубчатыми колесами заготовке, установленной в шпинделе делительного устройства на столе.

В результате сложения движения стола и поворота заготовки нарезается наклонный или шевронный зуб (рис. 9.1. д).

Зуборезные (зубодолбежные) головки (рис. 9.1, в) представляют собой сложное устройство, в корпусе которого установлены специальные резцы 4, перемещаемые в радиальном направлении сводящим 2 (при рабочем ходе) и разводящим 3 (при вспомогательном ходе) кольцами. Особенность работы зуборезных головок заключается в том, что резцы головки, по своему числу и профилю режущей кромки, совпадающие с числом и профилем впадин колеса, в процессе обработки постепенно подаются к центру колеса, обеспечивая одновременное нарезание всех зубьев. Зуборезные головки, так же как и протяжки, предназначены для нарезания зубьев лишь на одном определенном колесе. Использование головок требует применения специального оборудования и потому целесообразно лишь в массовом и крупносерийном производстве.

Наряду с нарезанием в массовом производстве все большее распространение получает накатывание зубчатых деталей (зубчатых колес, шлицевых валов, цепных звездочек и т. д.) инструментом, работающим по методу копирования.