- •Учебное пособие

- •1. Основные принципы работы

- •1.1. Режущие инструменты - основное звено в процессах формообразования

- •1.2. Основные конструктивные элементы

- •1.3. Типы режущего инструмента. Принципы формирования баз данных на режущие инструменты

- •1.4. Инструментальные материалы

- •1.4.1. Общие сведения

- •1.4.2. Углеродистые инструментальные стали

- •1.4.3. Легированные стали

- •1.4.4. Быстрорежущие стали

- •1.4.5. Твердые сплавы

- •1.4.6. Материалы керамические инструментальные

- •1.4.7. Сверхтвердые инструментальные материалы

- •1.4.8. Абразивные материалы

- •2. Режущий инструмент для обработки

- •2.1. Основные положения

- •2.2. Элементы резцов

- •2.4. Типы токарных резцов

- •2.5. Выбор оптимальных значений геометрических элементов режущей части резцов

- •2.6. Фасонные резцы

- •2.6.1. Способы определения профиля фасонных резцов

- •2.6.2. Пример расчета профиля круглого фасонного резца

- •3. Режущие Инструменты для работы

- •3.1. Основные положения

- •3.2. Режущий инструмент для сверления

- •3.3. Режущий инструмент для зенкерования

- •3.4. Инструменты для расточки отверстий

- •3.5. Комбинированные инструменты

- •4. Режущий инструмент для работы на фрезерных станках

- •4.1. Основные положения

- •4.2. Типы фрез

- •4.3. Геометрические параметры фрез

- •4.4. Равномерность фрезерования

- •4.5. Встречное и попутное фрезерование

- •5. РЕжУщИе инструменты для формирования резьбовых поверхностей

- •5.1. Основные положения

- •5.2. Нарезание резьбы резцами

- •5.3. Нарезание резьбы гребенками

- •5.4. Фрезерование резьбы

- •5.5. Нарезание резьбы плашками

- •5.6. Нарезание резьбы метчиками

- •5.7. Нарезание резьбы в коррозионно-стойких

- •5.8. Нарезание резьбы головками

- •5.9. Шлифование резьбы

- •6. Абразивные инструменты

- •6.1. Основные положения

- •6.2. Инструменты из электрокорунда и карбида кремния

- •6.2.1. Типы инструментов

- •6.2.2. Выбор зернистости абразивного инструмента

- •6.2.3. Выбор связок абразивного инструмента

- •6.3. Алмазные инструменты и инструменты из кубического нитрида бора

- •7. Режущий инструмент при протягивании

- •8. Инструменты для автоматизированного производства

- •9. Режущий инструмент для формирования зубчатых поверхностей

- •9.1 Инструмент для обработки зубчатых поверхностей методом копирования

- •9.2. Инструменты для обработки зубчатых поверхностей методом обката

- •3 94026 Воронеж, Московский просп., 14

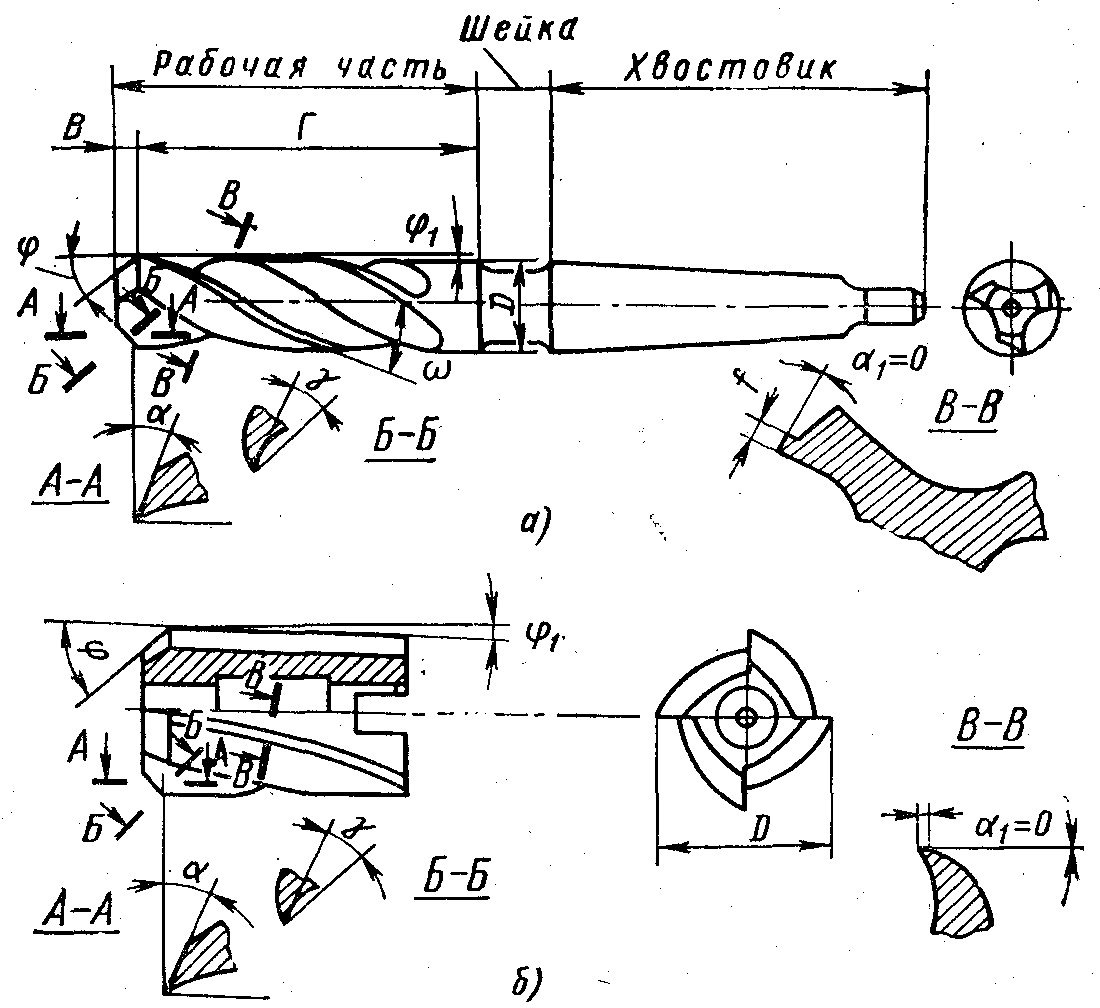

3.3. Режущий инструмент для зенкерования

и развертывания

Процесс зенкерования осуществляется зенкером (рис. 3.10), который служит для дальнейшей обработки отверстий, полученных после литья, штамповки или сверления. Эта обработка отверстия может быть либо окончательной, либо промежуточной (получистовой) перед развертыванием, дающим еще более точные отверстия (точность 7 – 8-го квалитета, шероховатость Ra = 1,25 – 2,5 мкм).

Рис. 3.10. Основные части зенкеров: a - цельного с конусным

хвостовиком; б - насадного цельного

Характер работы зенкера подобен сверлу при рассверливании отверстия. По конструкции и оформлению режущих кромок зенкер несколько отличается от сверла и имеет три - четыре зуба.

Процесс развертывания осуществляется разверткой. Развертка (рис. 3.11) во многом напоминает зенкер; основное ее отличие от зенкера заключается в том, что она снимает значительно меньший припуск и имеет большее число зубьев - от 6 до 12.

Зенкеры и развертки изготовляют как из инструментальных сталей У12А, 9ХС, Р18 и Р9, так и с пластинками из твердых сплавов (Т15К6 при обработке сталей; ВК8, ВК6 и ВК4 при обработке чугунов); ручные развертки изготовляют из сталей 9ХС и У12A.

Рабочая часть зенкера и развертки (см. рис. 3.10 и 3.11) снабжена зубьями и состоит, в свою очередь, из двух частей: режущей В и калибрующей Г. Режущая (заборная) часть, наклонная к оси под главным углом в плане φ (угол конуса режущей части 2φ), выполняет основную работу резания. Калибрующая часть служит для направления инструмента при работе, для калибрования отверстий и сохранения размера инструмента после его переточки. У развертки в отличие от зенкера калибрующая часть состоит из двух участков: цилиндрического Д и конического Е, так называемого обратного конуса (рис. 3.11). Обратный конус делается для уменьшения трения инструмента об обработанную поверхность и меньшей разбивки диаметра отверстия.

Рис. 3.11. Основные части развертки

Передний угол γ у зенкера из инструментальной стали равен 10 - 20°, у разверток γ = 0 - 10° (0° - для чистовых pазверток и при резании хрупких металлов). У зенкеров с твердосплавными пластинками угол γ равен от +5 до -5°, а у разверток – от 0 до 5°.

Задний угол α на режущей части у зенкеров и разверток делается 6 - 15° (большие значения для малых диаметров); задний угол на калибрующей части равен нулю, так как имеется цилиндрическая ленточка шириной f.

Главный угол в плане φ у зенкера 30 - 60°. У разверток из инструментальных сталей: ручных φ = 0,5 - 1,5°; машинных при обработке сквозных отверстий в вязких металлах (стали) φ = 15; при обработке сквозных отверстий в чугунах φ = 5°; при развертывании глухих, а также сквозных oтверстий по 8-му квалитету и грубее φ = 45 - 60°; у разверток, оснащенных пластинками твердых сплавов, φ = 30 - 45°.

3.4. Инструменты для расточки отверстий

Для расточных операций применяют следующие типы инструментов:

стержневые резцы с одной режущей кромкой;

двусторонние пластинчатые резцы (резцы-блоки) с двумя или более режущими кромками;

расточные головки с одной или несколькими режущими кромками.

Расточные инструменты изготавливают из быстрорежущей стали и оснащают пластинами из твердых сплавов. Их применяют на токарных, револьверных станках, автоматах, автоматических линиях, многоцелевых и расточных станках.

При работе на станках токарной группы инструмент не вращается, а вращается заготовка.

При работе на многоцелевых, расточных станках и частично на станках, встроенных в автоматические линии, заготовка неподвижно закреплена на столе станка, а вращается инструмент.

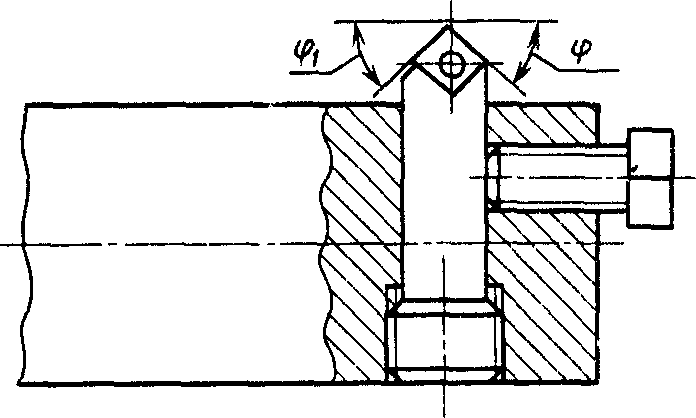

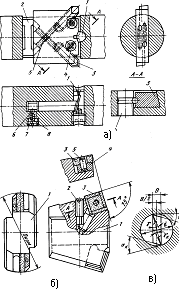

Стержневые резцы с одной режущей кромкой применяют для растачивания отверстий как при вращающейся, так и при неподвижной заготовке. Резцы крепят непосредственно в суппорте стола или устанавливают на оправке. Резцы оснащают пластинами из быстрорежущей стали или твердого сплава, а также многогранными пластинами из твердого сплава с отверстием или без него. Державки выполняют различной формы: круглой, квадратной, прямоугольной. Конструкции и способы крепления расточных резцов в оправках приведены на рис. 3.12.

Рис. 3.12. Способы расположения расточных резцов

при креплении их в оправках

Для растачивания точных отверстий в случае необходимости подналадки размера на станке применяют расточные оправки, оснащенные микрометрическим регулированием вылета резца. Оправки такой конструкции позволяют растачивать отверстия, начиная с диаметра 20 мм. Точность установки резца 0,01—0,005 мм. Установку резца контролируют по нониусу. Для использования в такой оправке применяют резцы с напайными пластинами из твердого сплава и оснащенные многогранными пластинами.

Двусторонние пластинчатые резцы и блоки применяют для растачивания отверстий диаметров более 40 мм. По сравнению с однолезвийным инструментом они обладают большей производительностью. Пластинчатые резцы изготовляют целиком из быстрорежущей стали, а также оснащают пластинами из этой стали или из твердого сплава. Для лучшего использования и продления срока службы пластинчатые резцы изготавливают сборной конструкции из двух частей. Такая конструкция резцов позволяет регулировать рабочий размер.

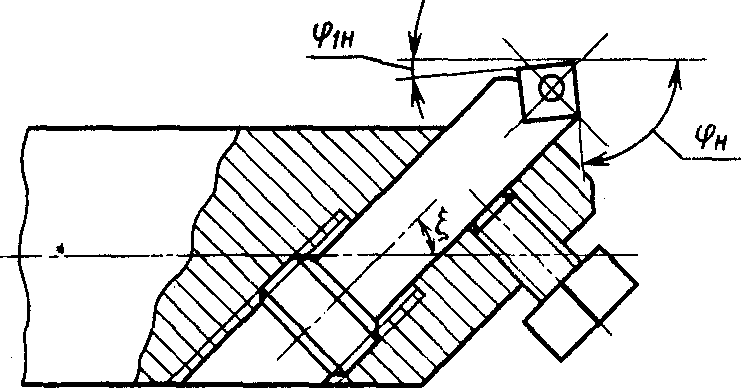

Пластинчатый расточной резец цельной конструкции показан на рис. 3.13, а.

Пластинчатый резец сборной конструкции приведен на рис. 3.13. б, в. В конструкции, показанной на рис. 3.13, б, обе половины резца соединены пружиной и устанавливаются на размер винтом с коническим наконечником.

На рис. 3.13, в изображен пластинчатый резец для чистовой обработки, состоящий из двух половинок, которые снабжены рифлениями. Пластинчатый резец настраивают на размер после изнашивания путем перестановки половинок на одно или несколько рифлений относительно друг друга. Затем пластинчатый резец шлифуют на заданный размер по диаметру и затачивают. Режущая кромка пластинчатого резца состоит из четырех частей: направляющей фаски l1 под углом 45 °, режущей части l2, калибрующей части l3 и участка с обратной конусностью. По задней поверхности вдоль калибрующей части образуются цилиндрические ленточки f = 0,2...0,5 мм.

Рис. 3.13. Двусторонние резцы и блоки

Расточные блоки состоят из корпуса с одной или несколькими парами регулируемых на необходимый размер резцов. Их применяют для предварительной и окончательной обработки отверстий в корпусных деталях.

Сборный расточной блок для предварительной и окончательной обработки приведен соответственно на рис. 3.13, г и 3.14,а. Рифления позволяют переставлять вставки для восстановления необходимого диаметра при переточках. Блок для окончательной обработки крепят в расточной оправке штифтом 1, который с помощью конического скоса прижимает блок через вкладыш 2 к оправке. Вкладыш 2 ускоряет смену блока, для этого выдвигают штифт, выталкивают вкладыш и блок свободно вынимают из гнезда оправки. Трапецеидальные ножи 3 входят в пазы корпуса, и их крепят в нем винтом 4. Вылет ножа регулируют винтом 5. Для предохранения блока от выпадания в нерабочем положении предусмотрен шарик 6 с пружиной 7 и предохранительным винтом 8.

Рис. 3.14. Двусторонние резцы и блоки

Конструкция расточного блока с многогранными твердосплавными пластинами (рис. 3.14, е) состоит из корпуса 1, двух четырехгранных пластин 3, двух подкладок 4 и крепежных деталей 2 и 5. Этот блок применяют при растачивании отверстий диаметром 50 — 150 мм. Расчет углов установки многогранных пластин в корпусе аналогичен расчету углов для зенкеров.

Применение пластинчатых резцов уменьшает разбивку отверстия в процессе обработки и улучшает качество обработки.

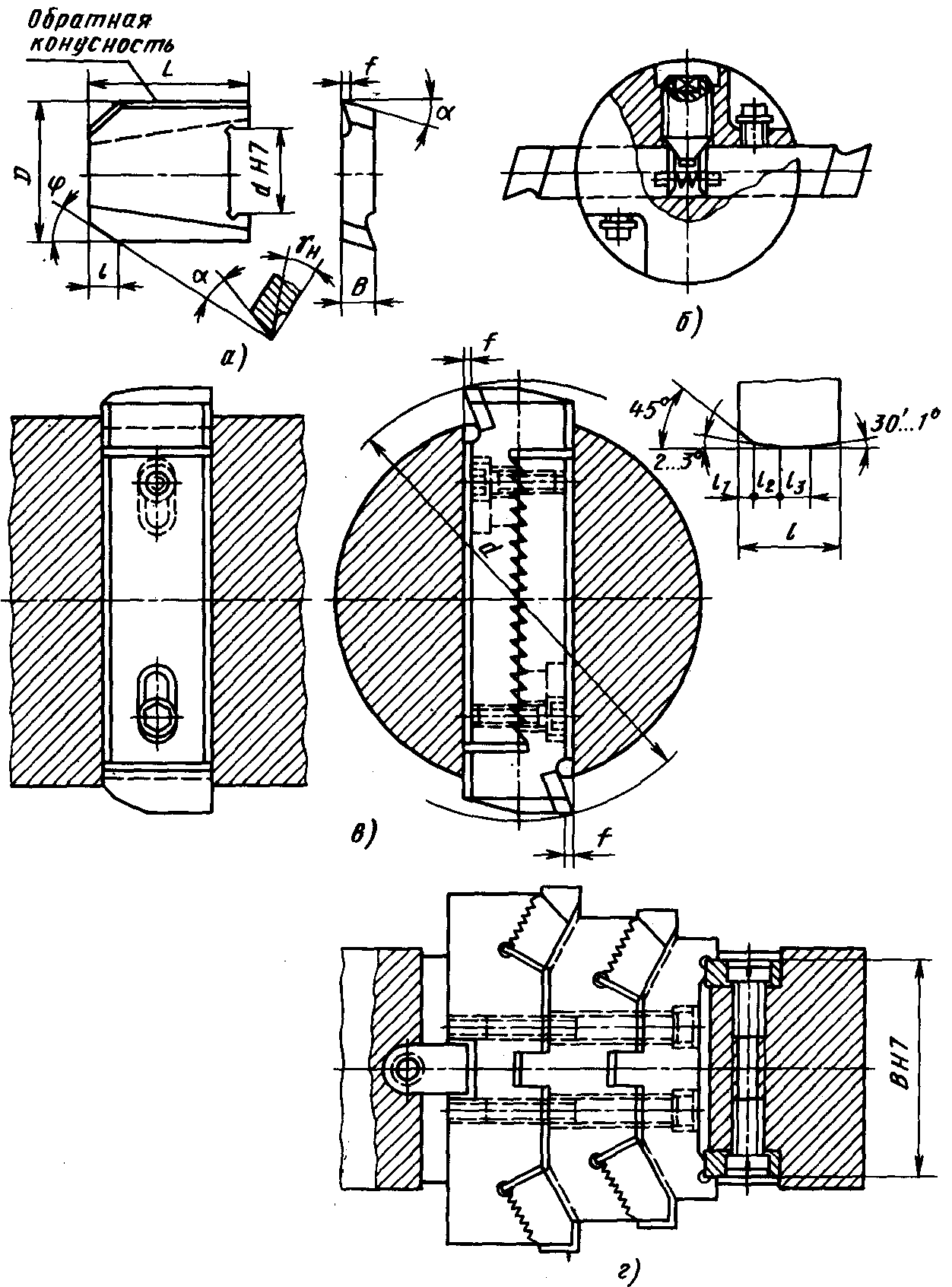

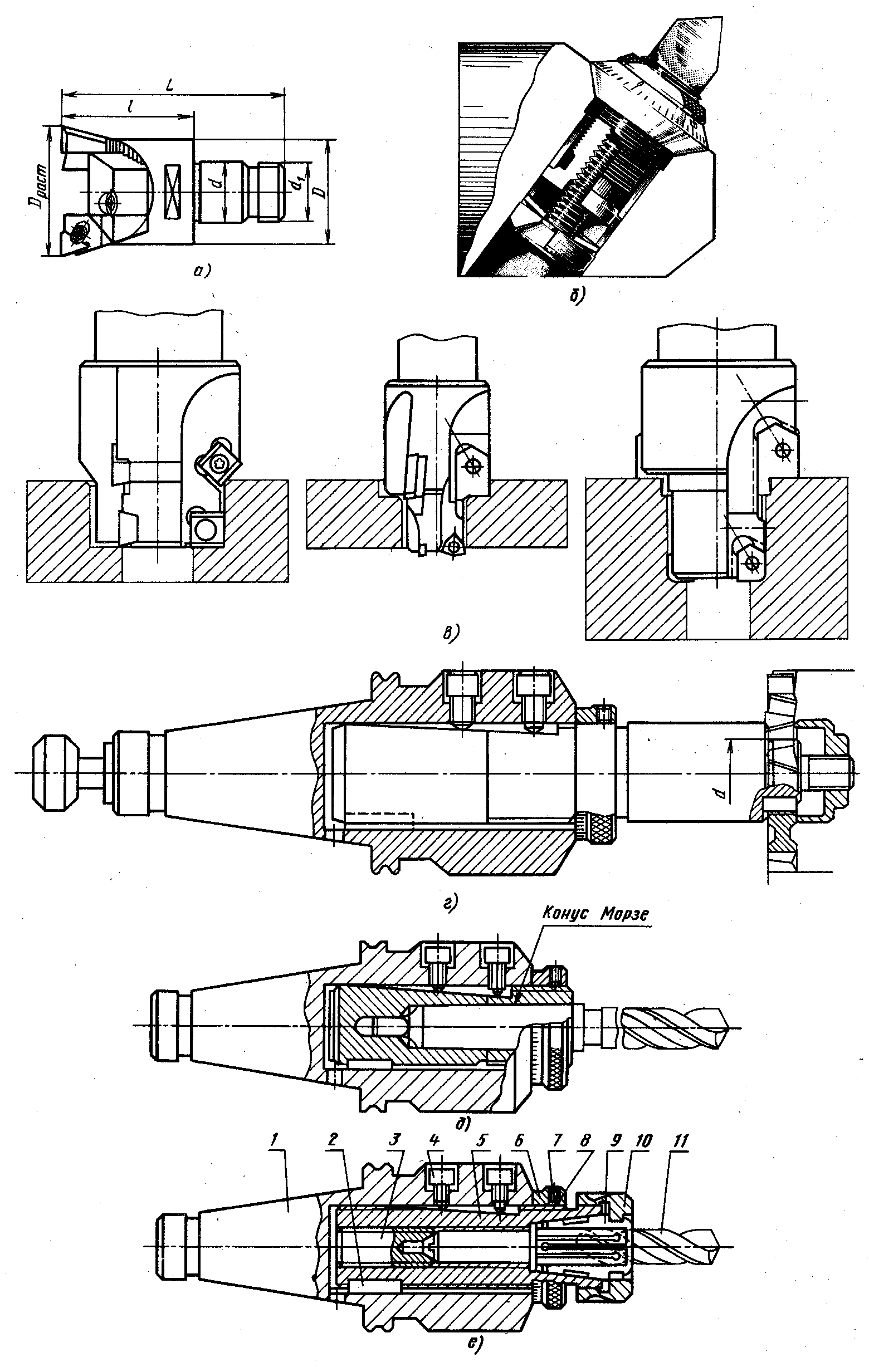

Расточные головки обладают большей производительностью по сравнению с другими расточными инструментами. Их широко применяют в автоматизированных производствах, в том числе на станках с ЧПУ.

С целью сокращения номенклатуры инструмента применяются регулируемые по диаметру расточные головки (рис. 3.15, а) с диапазоном регулирования от 12 до 35 мм. Для обработки точных отверстий используют резцы-вставки с микрометрическим регулированием вылета, оснащенные припаянной или многогранной пластиной из твердого сплава (рис. 3.15, б). Конструкций вставок отличаются большим разнообразием. Конструкции комбинированных инструментов приведены на рис. 3.15, в.

Примеры инструментальных блоков, регулируемых по длине, даны на рис. 3.15, г-з. На рис. 3.15, г приведен блок с регулируемой оправкой для дисковых фрез «диаметром 50-80 мм и шириной 5-16 мм, регулирование по длине 45 мм. На рис. 3.15, д и е показаны блоки для сверл с коническим и цилиндрическим хвостовиком, на рис. 3.15, ж-регулируемая оправка, оснащенная резцом-вставкой с микрометрическим регулированием вылета. На рис. 3.15, з приведен регулируемый резьбонарезной патрон, предназначенный для нарезания резьбы метчиком в сквозных и глухих отверстиях. Патрон состоит из корпуса 4, сменного хвостовика 7, предохранительной шариковой муфты 5, выдвижного метчикодержателя 3, быстросменных вставок 2 для метчиков. Величина крутящего момента регулируется гайкой 6. Метчикодержатель возвращается в исходное положение после нарезания резьбы и выхода метчика из нарезанного отверстия с помощью пружины 8.

Рис. 3.15. Расточные инструменты блоки: а - регулируемая расточная головка, б - резец-вставка с микрометрическим регулированием вылета; в - комбинированные инструменты; г - блок для дисковых фрез; д - блок для сверл с коническим хвостовиком; е - блок для сверл с цилиндрическим хвостовиком: I-хвостовик; 2-шпонка; 3-упор; 4-винт; 5-хвостовик цангового патрона; 6-регулировочная гайка; 7 - стопорный винт; 8 - прокладка; 9 - цанга; 10 - гайка; 11 - сверло; ж - регулируемая оправка: 1-корпус; 2-шпонка; 3-штифт; 4-стопорный винт; 5-гайка; 6-шпонка; 7-пружина; 8-винт; 9-гайка микрометрического регулирования; 10-резец; 12-винт крепления резца; 13 - резцедержатель; з - регулируемый резьбонарезной патрон