- •Учебное пособие

- •1. Основные принципы работы

- •1.1. Режущие инструменты - основное звено в процессах формообразования

- •1.2. Основные конструктивные элементы

- •1.3. Типы режущего инструмента. Принципы формирования баз данных на режущие инструменты

- •1.4. Инструментальные материалы

- •1.4.1. Общие сведения

- •1.4.2. Углеродистые инструментальные стали

- •1.4.3. Легированные стали

- •1.4.4. Быстрорежущие стали

- •1.4.5. Твердые сплавы

- •1.4.6. Материалы керамические инструментальные

- •1.4.7. Сверхтвердые инструментальные материалы

- •1.4.8. Абразивные материалы

- •2. Режущий инструмент для обработки

- •2.1. Основные положения

- •2.2. Элементы резцов

- •2.4. Типы токарных резцов

- •2.5. Выбор оптимальных значений геометрических элементов режущей части резцов

- •2.6. Фасонные резцы

- •2.6.1. Способы определения профиля фасонных резцов

- •2.6.2. Пример расчета профиля круглого фасонного резца

- •3. Режущие Инструменты для работы

- •3.1. Основные положения

- •3.2. Режущий инструмент для сверления

- •3.3. Режущий инструмент для зенкерования

- •3.4. Инструменты для расточки отверстий

- •3.5. Комбинированные инструменты

- •4. Режущий инструмент для работы на фрезерных станках

- •4.1. Основные положения

- •4.2. Типы фрез

- •4.3. Геометрические параметры фрез

- •4.4. Равномерность фрезерования

- •4.5. Встречное и попутное фрезерование

- •5. РЕжУщИе инструменты для формирования резьбовых поверхностей

- •5.1. Основные положения

- •5.2. Нарезание резьбы резцами

- •5.3. Нарезание резьбы гребенками

- •5.4. Фрезерование резьбы

- •5.5. Нарезание резьбы плашками

- •5.6. Нарезание резьбы метчиками

- •5.7. Нарезание резьбы в коррозионно-стойких

- •5.8. Нарезание резьбы головками

- •5.9. Шлифование резьбы

- •6. Абразивные инструменты

- •6.1. Основные положения

- •6.2. Инструменты из электрокорунда и карбида кремния

- •6.2.1. Типы инструментов

- •6.2.2. Выбор зернистости абразивного инструмента

- •6.2.3. Выбор связок абразивного инструмента

- •6.3. Алмазные инструменты и инструменты из кубического нитрида бора

- •7. Режущий инструмент при протягивании

- •8. Инструменты для автоматизированного производства

- •9. Режущий инструмент для формирования зубчатых поверхностей

- •9.1 Инструмент для обработки зубчатых поверхностей методом копирования

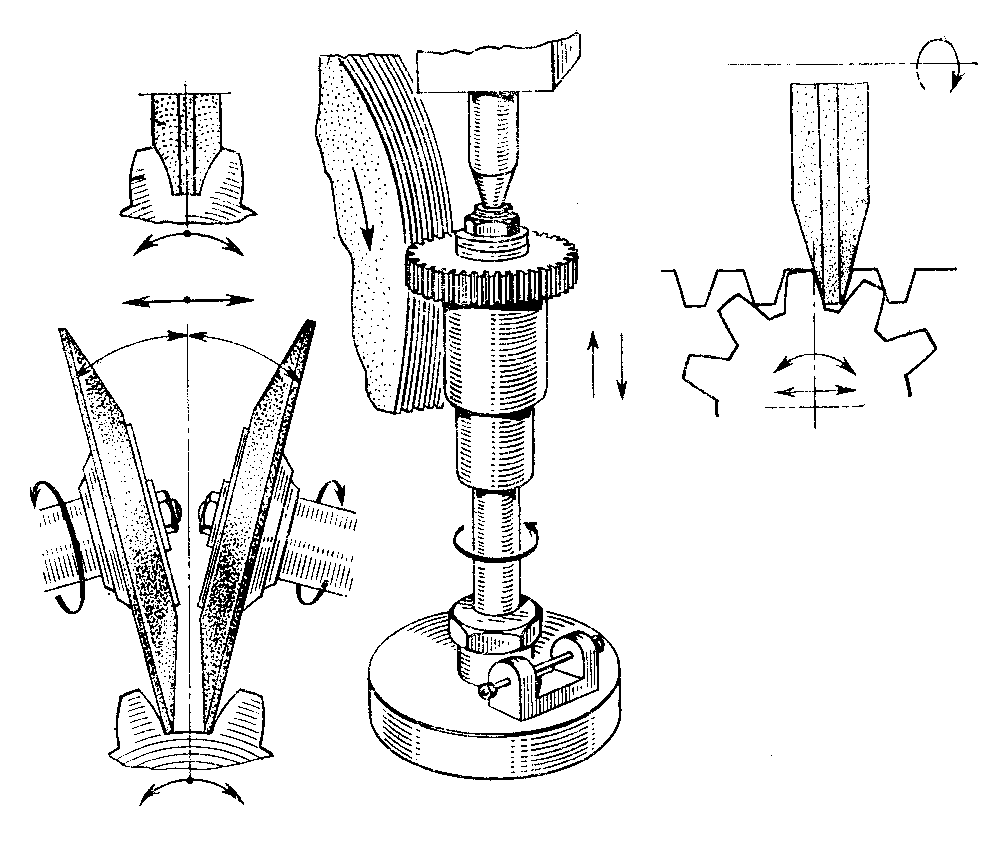

- •9.2. Инструменты для обработки зубчатых поверхностей методом обката

- •3 94026 Воронеж, Московский просп., 14

В.М. Пачевский Э.М. Янцов

Режущий инструмент

Учебное пособие

Воронеж 2008

ГОУВПО «Воронежский государственный технический

университет»

В.М. Пачевский Э.М. Янцов

режущий инструмент

Издание второе, переработанное и дополненное

Утверждено Редакционно-издательским советом

университета в качестве учебного пособия

В оронеж

2008

оронеж

2008

УДК 621.02.01.2

Пачевский В.М. Режущий инструмент: учеб. пособие / В.М. Пачевский, Э.М. Янцов. 2-е изд., перераб. и доп. Воронеж: ГОУВПО «Воронежский государственный технический университет», 2008. 193 с.

Учебное пособие составлено в соответствии с программой курса «Режущий инструмент» и содержит краткое изложение учебного материала. Приводятся необходимые иллюстрации и справочный материал.

Издание соответствует требованиям Государственного образовательного стандарта высшего профессионального образования по направлению 151000 «Конструкторско-технологическое обеспечение автоматизированных машиностроительных производств», специальностям 151001 «Технология машиностроения» и 151002 «Металлообрабатывающие станки и комплексы», дисциплине «Режущий инструмент».

Учебное пособие предназначено для студентов, изучающих дисциплину «Режущий инструмент», всех форм обучения.

Учебное пособие подготовлено в электронном виде в текстовом редакторе MS Word XP и содержится в файле РИ.doc.

Табл. 17. Ил. 91. Библиогр.: 8 назв.

Научный редактор д-р техн. наук, проф. А.Н. Осинцев

Рецензенты: кафедра начертательной геометрии

и графики Воронежского государственного

архитектурно-строительного университета

(зав. кафедрой д-р техн. наук,

проф. Ю.А. Цеханов);

д-р техн. наук, проф. Ю.С. Ткаченко

© Пачевский В.М., Янцов Э.М., 2008

© Оформление. ГОУВПО

«Воронежский государственный

технический университет, 2008

ВВЕДЕНИЕ

Механическая обработка материалов резанием обеспечивает высокую точность изготовления деталей машин и гибкость производственного процесса, создает возможности быстрейшего перехода от обработки заготовок одного размера к обработке заготовок другого размера.

Режущий инструмент, срезая сравнительно тонкие слои материала, придает заготовке нужную форму и размеры, обеспечивая необходимые качественно-точностные характеристики. Работоспособность режущего инструмента, его надежность оказывают существенное влияние на экономическую эффективность процесса производства.

Потребность в режущем инструменте колоссальна. По некоторым операциям обработки заготовки резанием стоимость инструмента составляет значительную часть стоимости операции.

Режущий инструмент обеспечивает внутренние связи процесса обработки. Качество и стойкость инструмента во многом определяют производительность и эффективность процесса обработки, а в некоторых случаях и вообще возможность получения деталей требуемых формы, качества и точности. Повышение качества и надежности режущего инструмента способствуют повышению производительности обработки металлов резанием.

Режущие инструменты появились в доисторические времена, когда у человека возникла необходимость совершенствовать свою работу. Большое развитие инструменты получили со времени использования человеком металлов. При развитии ремесленного производства появляются примитивные ручные токарные и сверлильные станки и для работы на них металлорежущие инструменты - резцы, сверла, напильники и др. Переход к машинной индустрии сопровождался бурным развитием металлорежущего инструмента. Во второй половине XIX в. появляются многие виды режущих инструментов, в конце XIX в. - червячные фрезы для нарезания зубьев зубчатых колес, 20-е годы XX в. - протяжки. И сейчас создаются новые конструкции инструментов и совершенствуются ранее существовавшие.

Повышение эффективности режущих инструментов и их работоспособность взаимосвязаны и во многом зависят от материала режущей части инструмента. Появление новых инструментальных материалов способствовало повышению производительности обработки и потребовало создания новых конструкций металлорежущих станков.

Особое место при изучении курса «Режущий инструмент» занимает лабораторный практикум. Выполнение лабораторных работ дает будущим специалистам практические навыки и необходимый опыт реальной производственной деятельности. Введение в лабораторный практикум исследовательской части развивает творческую активность студентов, значительно повышает их научный и профессиональный потенциал.