- •Введение

- •Исследование качественных характеристик поверхностного слоя деталей после многокомпонентной обработки

- •Особенности проектирования ударных систем для импульсных технологических процессов

- •Формирование рабочего цикла технологической ударной системы с тепловым приводом

- •Исследование шероховатости поверхности деталей после обработки многопомпонентными рабочими средами

- •Пути дальнейшего развития механики деформирующего протягивания

- •Методика определения прочности сцепления покрытий с инструментальной основой

- •Методика определения остаточных напряжений в покрытиях

- •Методика испытаний износостойких покрытий на стойкость в условиях циклического нагружения при деформирующем протягивании трубных заготовок

- •Метод теории подобия для представления результатов исследования в безразмерном виде

- •Увеличение стойкости инструментов путем нанесения композитных покрытий

- •Прочность инструментальных материалов с композитным покрытием

- •Нанесение композиционных покрытий с помощью гибкого шнура

- •Аналитическая оценка напряженного состояния контактной поверхности инструмента с композитным покрытием

- •Работоспособность режущих инструментов с композитными покрытиями

- •Результаты сравнительных испытаний крутоизогнутых патрубков, полученных с применением инновационных технологий.

- •Сравнение метода оптической корреляции с методом на основе магнитоупругости при контроле усталости металла

- •Закономерности проявления тно в структурной схеме жизненного цикла изделия

- •Обобщенный показатель проявления технологической наследственности объекта, определяющей качество изделия

- •Архитектура механообработки программного комплекса информационно-технологической среды предприятия

- •Применение инструментов графической системы компас 3d для решения задач теории механизмов и машин.

- •Новые возможности решения задач тмм в курсовом проектировании с использованием графической системы компас 3d

- •Информационно-методическое обеспечение студентов в системе дистанционного обучения

- •Обучение - как необходимый элемент внедрения tqm на предприятии

- •Информационные технологии в преподавании графических дисциплин

- •Преподавание графических дисциплин с использованием компьютерных технологий

- •Разработка элементов дистанционного обучения в системе графической подготовки специалистов

- •Компетентностный подход к формированию структуры подготовки студентов специальности "защита в чрезвычайных ситуациях"

- •Актуальность технического интеллекта для инженеров-проектировщиков

- •Профессиональная направленность графической подготовки студентов специальности "защита в чрезвычайных ситуациях"

- •Гуманизация высшего технического образования в процессе преподавания графических дисциплин

- •Формирование навыков поисковой деятельности с применением графических моделей

- •Уважаемые коллеги!

- •Требования к материалам сборника:

- •Воронежский государственный технический университет

- •394026 Воронеж, Московский просп., 14

Увеличение стойкости инструментов путем нанесения композитных покрытий

С.Ю. Жачкин, А.А. Дудин

Приводятся методы увеличения стойкости режущих инструментов. Рассматривается проблема повышения стойкости инструмента путем нанесения композитных покрытий.

При использовании сложных станочных комплексов, управляемых от ЭВМ, особенно в условиях гибких производственных систем, возрастают требования, предъявляемые к качеству, надежности режущих инструментов, ужесточаются условия их работы. Отмечается увеличение расхода инструмента на единицу выпускаемой продукции и затрат на инструмент, составляющих до 10 - 15% всех затрат на изготовление изделий. Таким образом, повышение работоспособности режущих инструментов за счет увеличения их стойкости, надежности и производительности является одним из главных факторов повышения эффективности производства.

Режущие инструменты работают в условиях воздействия сложного комплекса факторов, например высоких контактных напряжений и температур, а также в условиях активного протекания физико-химических процессов. Контактные напряжения, действующие на переднюю и заднюю поверхности инструмента при обработке низколегированных сталей, изменяются в пределах 700—1000 МПа. Для острозаточенного инструмента при обработке сложнолегированных сталей и сплавов они могут достигать 4000 МПа и выше. Одновременно в зоне резания и на границах контакта инструмент - обрабатываемый материал возникают температуры, значения которых изменяются в пределах 200 - 1100°С. При этом контактные площадки инструмента интенсивно изнашиваются в условиях абразивного воздействия инструментального материала, адгезионно-усталостных, коррозионно-окислительных и диффузионных процессов. Работоспособность режущего инструмента может быть повышена за счет такого изменения поверхностных свойств инструментального материала, при которых контактные площадки инструмента будут наиболее эффективно сопротивляться абразивному, адгезионно-усталостному коррозионно-окислительному и диффузионному видам изнашивания как при комнатной, так и при повышенной температурах. При этом инструментальный материал должен одновременно обладать достаточным запасом прочности при сжатии и изгибе, приложении ударных импульсов и знакопеременных напряжений [1].

Перечисленные свойства инструментальных материалов обычно являются взаимоисключающими, поэтому создание инструментального материала, обладающего идеальным комплексом указанных свойств в объеме однородного тела, практически не представляется возможным. Большинство инструментальных материалов обладает только частичным набором указанных свойств, что делает область их служебного назначения весьма ограниченной. Например, сверхтвердые инструментальные материалы (синтетические и натуральные алмазы, эльбор и др.), а также керамика (АlОз), керметы (АlОз—ТiC), сиалоны (АlОз – Si3N4) и др. обладают повышенными твердостью, износостойкостью и относительно высокой теплостойкостью. Их можно использовать для изготовления инструментов, наиболее эффективная область применения которых - чистовая обработка деталей при высоких и сверхвысоких скоростях резания с ограниченным сечением cреза. Последнее связано с низким значением ударной вязкости, повышенной хрупкостью и малой прочностью при изгибе сверхтвердых инструментальных материалов [2].

Инструменты из быстрорежущих сталей имеют большие преимущества при малых и средних скоростях резания в сочетании со средними и большими сечениями среза, так как обладают относительно невысокой теплостойкостью, средней твердостью и наибольшими прочностью при изгибе и ударной вязкостью, а также высоким пределом выносливости. Эти же инструменты лучше работают в условиях, в которых проявляется преимущество малого радиуса скругления, характерного для инструментов из быстрорежущих сталей.

Нанесение покрытия на инструментальный материал позволяет создать на поверхности необходимый комплекс свойств с сохранением исходных свойств в объеме инструментального материала.

Таким образом, инструментальный материал с покрытием можно рассматривать как принципиально новый тип композиционного материала с оптимальным сочетанием заданных «поверхностных» и «объемных» свойств.

С учетом специфики протекания процессов формирования покрытий, существующие методы можно разделить на три основные группы. К первой группе относятся методы, при которых формирование покрытий осуществляется преимущественно за счет диффузионных реакций между насыщаемыми элементами и структурами инструментального материала. Во вторую группу входят методы формирования покрытий по комплексному механизму. Покрытие образуется за счет реакций между парогазовыми смесями, состоящими из соединения металлоносителя, носителя второго компонента, служащего, как газом-транспортером, так и восстановителем. При этом одновременно в процесс формирования покрытия большой вклад вносят субструктура поверхности материала инструмента и интердиффузионные реакции между конденсатом и материалом инструмента. К третьей группе можно отнести методы нормирования покрытий за счет химических и плазмохимических Реакций потока частиц одновременно в объемах пространства, непосредственно примыкающего к насыщаемым поверхностям инструментального материала.

Большинство соединений тугоплавких переходных металлов, обладая уникальными свойствами и широким диапазоном свойств, делающих их пригодными для использования в качестве покрытий, имеют преимущества и недостатки. С учетом отмеченной выше двойственной природы покрытия на режущем инструменте как «третьей» среды между инструментальным и обрабатываемым материалами использование одного из тугоплавких соединений в качестве покрытия не всегда может удовлетворять основным требованиям, предъявляемым к покрытиям для режущих инструментов. Поэтому в настоящее время все большее применение находят многослойные покрытия с переменными свойствами и химическим составом. Последние в максимальной степени способны удовлетворить сложному комплексу требований, предъявляемых к покрытиям для режущих инструментов, и, кроме того, способны хорошо сопротивляться хрупкому разрушению в условиях развития трещин или при сильных пластических деформациях режущей части.

Применение многослойных композиционных покрытий позволяет решать и другие задачи. Например, появляется возможность использования весьма хрупких и кристаллохимически несовместимых с инструментальным материалом систем, но обладающих наибольшей термодинамической устойчивостью среди всех известных соединений. Эти системы способны сохранять высокую твердость при высоких температурах, имеют повышенную пассивность по отношению к любому обрабатываемому материалу. К таким системам можно отнести, например, некоторые окислы (особенно А1203), бориды (особенно HfB2, NbB2,TaB2) и нитриды кремния Si3N4. Очевидно, указанные системы наиболее целесообразно использовать в многослойных композиционных покрытиях в качестве барьерных слоев. Эти слои могли бы эффективно сдерживать активные диффузионные процессы, служить своеобразным термоизолирующим слоем, снижать склонность инструментального материала к коррозии и окислению при высоких температурах.

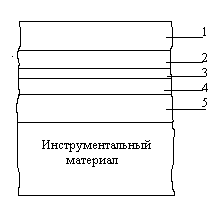

Рис. 1 Идеализированная схема композиционного многослойного покрытия для режущих инструментов: 1 – наружный слой, осуществляющий контактное взаимодействие с обрабатываемым материалом; 2, 4 – промежуточные слои с переменными свойствами, осуществляющими связь между слоями 1, 3 и 5; 3 – барьерный слой, увеличивающий термодинамическую устойчивость покрытия или выполняющий другие функции; 5 – слой, связывающий покрытие и инструментальный материал

На рис. 1 показана идеализированная схема многослойного композиционного покрытия для режущих инструментов, которая позволяет уяснить общий подход к проблеме создания многослойного композиционного покрытия.

Рассмотрим схему, приведенную на рис. 16. Слои непосредственно примыкающие к инструментальному материалу, должны обеспечивать прочную связь покрытия с рабочими поверхностями инструмента. Очевидно, в этом случае кристаллохимическое строение слоя и инструментального материала должно быть предельно идентично. Желательно, кроме того, чтобы физико-химические свойства указанной пары также были приблизительно одинаковы, особенно модули упругости Е, модули сдвига G, коэффициенты Пуассона.

Слой 1, непосредственно контактирующий с обрабатываемым материалом, прежде всего должен иметь низкую склонность к физико-химическому взаимодействию с обрабатываемым материалом, т. е. служить своеобразным барьером твердофазным и жидкофазным диффузионным реакциям между инструментальным и обрабатываемым материалом. Кроме того, слой должен достаточно хорошо сопротивляться высокотемпературным коррозии и окислению. С учетом высоких контактных напряжений, действующих на слой покрытия для режущего инструмента 2, а также возможности значительных колебаний температур и напряжений слой 1 может быть преждевременно разрушен, поэтому он должен хорошо сопротивляться хрупкому разрушению в условиях усталости. Назначение слоев 2 и 4 – осуществлять связь между слоями, несущими основную функциональную нагрузку, поэтому их свойства должны быть переменными от свойств слоя 5 до свойств барьерного слоя 3. Наконец слой 3 может осуществлять чисто барьерные функции (например, увеличивать термодинамическую устойчивость покрытия в целом, увеличивать или снижать его теплопроводность и т. д.).

Одним из важнейших параметров покрытия, оказывающим сильное влияние на работоспособность режущего инструмента, является его толщина.

Выбор оптимальной толщины покрытия во многом определяется свойствами инструментальной матрицы. В результате увеличения жесткости и способности матрицы сопротивляться термопластической деформации возрастает эффективность покрытий.

Большое влияние на толщину покрытия оказывают условия протекания процесса резания. С одной стороны, толстое покрытие заметно повышает износостойкость инструментальной матрицы за счет роста твердости, Температурной устойчивости против окисления и коррозии, роста пассивности инструментального материала против твердофазных и жидкофазных диффузионных реакций с обрабатываемым материалом, снижения граничной адгезии. С другой стороны, рост толщины покрытия приводит к заметному увеличению количества дефектов в объеме покрытия, причем таких опасных дефектов, как макро- и микропоры, микротрещины, неоднородность зерна и рост его размера по сечению покрытия по мере удаления от матрицы и т. Д. Таким образом, с увеличением толщины покрытия резко возрастает вероятность появления опасного дефекта, который может привести к динамическому разрушению покрытия. Отсюда и связь оптимальной толщины покрытия с условиями протекания процесса резания.

Таким образом, толщина покрытия является параметром, подлежащим оптимизации в каждом конкретном случае.

Это указывает на важную роль свойств твердосплавной матрицы в работоспособности покрытий и подтверждает высказанную выше мысль об увеличении эффективности покрытий при повышении жесткости основы и росте ее сопротивляемости термопластической деформации.

Литература

Жигалко Н.И., Киселев В.В. проектирование и производство режущих инструментов. М.: Машиностроение, 1984. 187 с.

Филиппов В.Л. Режущий инструмент. Л.: Машиностроение, 1982. 392 с.

Воронежский государственный технический университет

УДК 621.9.047