- •Введение

- •Исследование качественных характеристик поверхностного слоя деталей после многокомпонентной обработки

- •Особенности проектирования ударных систем для импульсных технологических процессов

- •Формирование рабочего цикла технологической ударной системы с тепловым приводом

- •Исследование шероховатости поверхности деталей после обработки многопомпонентными рабочими средами

- •Пути дальнейшего развития механики деформирующего протягивания

- •Методика определения прочности сцепления покрытий с инструментальной основой

- •Методика определения остаточных напряжений в покрытиях

- •Методика испытаний износостойких покрытий на стойкость в условиях циклического нагружения при деформирующем протягивании трубных заготовок

- •Метод теории подобия для представления результатов исследования в безразмерном виде

- •Увеличение стойкости инструментов путем нанесения композитных покрытий

- •Прочность инструментальных материалов с композитным покрытием

- •Нанесение композиционных покрытий с помощью гибкого шнура

- •Аналитическая оценка напряженного состояния контактной поверхности инструмента с композитным покрытием

- •Работоспособность режущих инструментов с композитными покрытиями

- •Результаты сравнительных испытаний крутоизогнутых патрубков, полученных с применением инновационных технологий.

- •Сравнение метода оптической корреляции с методом на основе магнитоупругости при контроле усталости металла

- •Закономерности проявления тно в структурной схеме жизненного цикла изделия

- •Обобщенный показатель проявления технологической наследственности объекта, определяющей качество изделия

- •Архитектура механообработки программного комплекса информационно-технологической среды предприятия

- •Применение инструментов графической системы компас 3d для решения задач теории механизмов и машин.

- •Новые возможности решения задач тмм в курсовом проектировании с использованием графической системы компас 3d

- •Информационно-методическое обеспечение студентов в системе дистанционного обучения

- •Обучение - как необходимый элемент внедрения tqm на предприятии

- •Информационные технологии в преподавании графических дисциплин

- •Преподавание графических дисциплин с использованием компьютерных технологий

- •Разработка элементов дистанционного обучения в системе графической подготовки специалистов

- •Компетентностный подход к формированию структуры подготовки студентов специальности "защита в чрезвычайных ситуациях"

- •Актуальность технического интеллекта для инженеров-проектировщиков

- •Профессиональная направленность графической подготовки студентов специальности "защита в чрезвычайных ситуациях"

- •Гуманизация высшего технического образования в процессе преподавания графических дисциплин

- •Формирование навыков поисковой деятельности с применением графических моделей

- •Уважаемые коллеги!

- •Требования к материалам сборника:

- •Воронежский государственный технический университет

- •394026 Воронеж, Московский просп., 14

ГОУВПО

«Воронежский государственный технический

университет»

ОБЕСПЕЧЕНИЕ КАЧЕСТВА ПРОДУКЦИИ НА ЭТАПАХ КОНСТРУКТОРСКОЙ

И ТЕХНОЛОГИЧЕСКОЙ ПОДГОТОВКИ ПРОИЗВОДСТВА

Межвузовский сборник

научных трудов

Выпуск 3

Воронеж 2009

УДК 621.627

Обеспечение качества продукции на этапах конструкторской и технологической подготовки производства: межвуз. сб. науч. тр. Воронеж: ГОУВПО "Воронежский государственный технический университет", 2009, Вып. 3. 135 с.

В сборнике приведены результаты научно-прикладных исследований, посвященных вопросам обеспечения качества изделий на этапах конструкторской и технологической подготовки производства, выполненных в вузах и на предприятиях г. Воронежа. Материалы, представленные в сборнике, соответствуют научному направлению "Наукоемкие технологии в машиностроении, авиастроении и ракетно-космической технике" и перечню Критических технологий Российской Федерации, утвержденному Президентом Российской Федерации.

Сборник предназначен для ученых, аспирантов и студентов, занимающихся проблемами обеспечения качества в условиях современного производства.

Сборник подготовлен в электронном виде в текстовом редакторе MS Word, содержится в файле Сборник статей Выпуск 3_2009.doc, объем файла 3,9 Mb.

Редакционная коллегия:

А.В. Кузовкин – д-р техн. наук, доц. – ответственный редактор, Воронежский

государственный технический университет;

М.Н. Подоприхин – канд. техн. наук, проф. – заместитель ответственного

редактора, Воронежский государственный технический

университет;

А.И. Болдырев – канд. техн. наук, проф., Воронежский государственный

технический университет;

В.А. Нилов – д-р техн. наук, проф., Воронежский государственный

технический университет;

В.М. Пачевский – канд. техн. наук, проф., Воронежский государственный

технический университет;

В.С. Петровский – д-р техн. наук, проф., Воронежская государственная

лесотехническая академия;

В.П. Смоленцев – д-р техн. наук, проф., Воронежский государственный

технический университет;

Г.А. Сухочев – д-р техн. наук, проф., Воронежский государственный

технический университет;

И.Н. Касаткина – ответственный секретарь, Воронежский государственный

технический университет

Рецензенты: д-р техн. наук, проф. Д.И. Станчев;

д-р техн. наук, проф. В.А. Нилов

Издается по решению редакционно-издательского совета Воронежского государственного технического университета

© Коллектив авторов, 2009

© Оформление. ГОУВПО "Воронежский

государственный технический университет", 2009

СОДЕРЖАНИЕ

ВВЕДЕНИЕ 6

ИССЛЕДОВАНИЕ КАЧЕСТВЕННЫХ ХАРАКТЕРИСТИК ПОВЕРХНОСТНОГО СЛОЯ ДЕТАЛЕЙ ПОСЛЕ МНОГОКОМПОНЕНТНОЙ ОБРАБОТКИ 7

ОСОБЕННОСТИ ПРОЕКТИРОВАНИЯ УДАРНЫХ СИСТЕМ ДЛЯ ИМПУЛЬСНЫХ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ 15

ФОРМИРОВАНИЕ РАБОЧЕГО ЦИКЛА ТЕХНОЛОГИЧЕСКОЙ УДАРНОЙ СИСТЕМЫ С ТЕПЛОВЫМ ПРИВОДОМ 22

ИССЛЕДОВАНИЕ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ ДЕТАЛЕЙ ПОСЛЕ ОБРАБОТКИ МНОГОПОМПОНЕНТНЫМИ РАБОЧИМИ СРЕДАМИ 27

ПУТИ ДАЛЬНЕЙШЕГО РАЗВИТИЯ МЕХАНИКИ ДЕФОРМИРУЮЩЕГО ПРОТЯГИВАНИЯ 29

МЕТОДИКА ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ СЦЕПЛЕНИЯ ПОКРЫТИЙ С ИНСТРУМЕНТАЛЬНОЙ ОСНОВОЙ 32

МЕТОДИКА ОПРЕДЕЛЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В ПОКРЫТИЯХ 35

МЕТОДИКА ИСПЫТАНИЙ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ НА СТОЙКОСТЬ В УСЛОВИЯХ ЦИКЛИЧЕСКОГО НАГРУЖЕНИЯ ПРИ ДЕФОРМИРУЮЩЕМ ПРОТЯГИВАНИИ ТРУБНЫХ ЗАГОТОВОК 39

МЕТОД ТЕОРИИ ПОДОБИЯ ДЛЯ ПРЕДСТАВЛЕНИЯ РЕЗУЛЬТАТОВ ИССЛЕДОВАНИЯ В БЕЗРАЗМЕРНОМ ВИДЕ 41

УВЕЛИЧЕНИЕ СТОЙКОСТИ ИНСТРУМЕНТОВ ПУТЕМ НАНЕСЕНИЯ КОМПОЗИТНЫХ ПОКРЫТИЙ 44

ПРОЧНОСТЬ ИНСТРУМЕНТАЛЬНЫХ МАТЕРИАЛОВ С КОМПОЗИТНЫМ ПОКРЫТИЕМ 50

НАНЕСЕНИЕ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ С ПОМОЩЬЮ ГИБКОГО ШНУРА 57

АНАЛИТИЧЕСКАЯ ОЦЕНКА НАПРЯЖЕННОГО СОСТОЯНИЯ КОНТАКТНОЙ ПОВЕРХНОСТИ ИНСТРУМЕНТА С КОМПОЗИТНЫМ ПОКРЫТИЕМ 61

РАБОТОСПОСОБНОСТЬ РЕЖУЩИХ ИНСТРУМЕНТОВ С КОМПОЗИТНЫМИ ПОКРЫТИЯМИ 65

РЕЗУЛЬТАТЫ СРАВНИТЕЛЬНЫХ ИСПЫТАНИЙ КРУТОИЗОГНУТЫХ ПАТРУБКОВ, ПОЛУЧЕННЫХ С ПРИМЕНЕНИЕМ ИННОВАЦИОННЫХ ТЕХНОЛОГИЙ. 69

СРАВНЕНИЕ МЕТОДА ОПТИЧЕСКОЙ КОРРЕЛЯЦИИ С МЕТОДОМ НА ОСНОВЕ МАГНИТОУПРУГОСТИ ПРИ КОНТРОЛЕ УСТАЛОСТИ МЕТАЛЛА 75

ЗАКОНОМЕРНОСТИ ПРОЯВЛЕНИЯ ТНО В СТРУКТУРНОЙ СХЕМЕ ЖИЗНЕННОГО ЦИКЛА ИЗДЕЛИЯ 81

ОБОБЩЕННЫЙ ПОКАЗАТЕЛЬ ПРОЯВЛЕНИЯ ТЕХНОЛОГИЧЕСКОЙ НАСЛЕДСТВЕННОСТИ ОБЪЕКТА, ОПРЕДЕЛЯЮЩЕЙ КАЧЕСТВО ИЗДЕЛИЯ 88

АРХИТЕКТУРА МЕХАНООБРАБОТКИ ПРОГРАММНОГО КОМПЛЕКСА ИНФОРМАЦИОННО-ТЕХНОЛОГИЧЕСКОЙ СРЕДЫ ПРЕДПРИЯТИЯ 93

ПРИМЕНЕНИЕ ИНСТРУМЕНТОВ ГРАФИЧЕСКОЙ СИСТЕМЫ КОМПАС 3D ДЛЯ РЕШЕНИЯ ЗАДАЧ ТЕОРИИ МЕХАНИЗМОВ И МАШИН. 98

НОВЫЕ ВОЗМОЖНОСТИ РЕШЕНИЯ ЗАДАЧ ТММ В КУРСОВОМ ПРОЕКТИРОВАНИИ С ИСПОЛЬЗОВАНИЕМ ГРАФИЧЕСКОЙ СИСТЕМЫ КОМПАС 3D 103

ИНФОРМАЦИОННО-МЕТОДИЧЕСКОЕ ОБЕСПЕЧЕНИЕ СТУДЕНТОВ В СИСТЕМЕ ДИСТАНЦИОННОГО ОБУЧЕНИЯ 107

ОБУЧЕНИЕ - КАК НЕОБХОДИМЫЙ ЭЛЕМЕНТ ВНЕДРЕНИЯ TQM НА ПРЕДПРИЯТИИ 109

ИНФОРМАЦИОННЫЕ ТЕХНОЛОГИИ В ПРЕПОДАВАНИИ ГРАФИЧЕСКИХ ДИСЦИПЛИН 113

ПРЕПОДАВАНИЕ ГРАФИЧЕСКИХ ДИСЦИПЛИН С ИСПОЛЬЗОВАНИЕМ КОМПЬЮТЕРНЫХ ТЕХНОЛОГИЙ 118

РАЗРАБОТКА ЭЛЕМЕНТОВ ДИСТАНЦИОННОГО ОБУЧЕНИЯ В СИСТЕМЕ ГРАФИЧЕСКОЙ ПОДГОТОВКИ СПЕЦИАЛИСТОВ 120

КОМПЕТЕНТНОСТНЫЙ ПОДХОД К ФОРМИРОВАНИЮ СТРУКТУРЫ ПОДГОТОВКИ СТУДЕНТОВ СПЕЦИАЛЬНОСТИ "ЗАЩИТА В ЧРЕЗВЫЧАЙНЫХ СИТУАЦИЯХ" 121

АКТУАЛЬНОСТЬ ТЕХНИЧЕСКОГО ИНТЕЛЛЕКТА ДЛЯ ИНЖЕНЕРОВ-ПРОЕКТИРОВЩИКОВ 124

ПРОФЕССИОНАЛЬНАЯ НАПРАВЛЕННОСТЬ ГРАФИЧЕСКОЙ ПОДГОТОВКИ СТУДЕНТОВ СПЕЦИАЛЬНОСТИ "ЗАЩИТА В ЧРЕЗВЫЧАЙНЫХ СИТУАЦИЯХ" 128

ГУМАНИЗАЦИЯ ВЫСШЕГО ТЕХНИЧЕСКОГО ОБРАЗОВАНИЯ В ПРОЦЕССЕ ПРЕПОДАВАНИЯ ГРАФИЧЕСКИХ ДИСЦИПЛИН 133

Формирование навыков поисковой деятельности с применением графических моделей 135

Требования к материалам сборника: 138

Введение

Межвузовский сборник научных трудов (выпуск 3), подготовленный к изданию на кафедре "Начертательная геометрия и машиностроительное черчение" Воронежского государственного технического университета, продолжает публиковать серию работ ученых и аспирантов воронежских ВУЗов и предприятий, посвященных вопросам подготовки производства и обеспечения качества выпускаемой продукции. Особое внимание в данном сборнике уделено анализу опыта использования в проектировании и реализации технологических процессов современных достижений вычислительной техники и специализированного программного обеспечения. Результаты исследований, опубликованные авторами, носят не только теоретический характер, но и обобщают опыт их практической реализации.

Авторами статей исследуется понятие качества продукции и способы его достижения на всех этапах жизненного цикла изделия связанные с разработкой и применением новых и совершенствованием существующих нетрадиционных методов обработки. Как расширение понятия жизненного цикла изделия в ряде статей рассматривается проблема подготовки и переподготовки инженерных кадров в свете современных требований машиностроительного производства, а так же проблема рационального решения инженерных и технологических задач.

Материалы сборника позволяют ознакомиться и обменяться с опытом специалистам научных школ организаций, предприятий и высших учебных заведений, заинтересованных в качестве выпускаемых товаров и предоставляемых услуг. Использование материалов сборника позволит расширить связи между производством, научными работниками и преподавателями, обеспечивающими подготовку и переподготовку специалистов на современно рынке трудовых ресурсов.

Выпуск сборника стал систематическим. Редакционная коллегия приглашает авторов принять участие в подготовке материалов для последующих изданий. Требования к материалам статей, представляемых в сборник, приведены в конце данного издания.

Материалы сборника будут полезны широкому кругу читателей.

Ваши отзывы и пожелания просим присылать по адресу: 394026, г. Воронеж, Московский пр., 14, ВГТУ, кафедра НГ и МСЧ или по электронной почте: akuzovkin@mail.ru.

УДК 621.90.047

Исследование качественных характеристик поверхностного слоя деталей после многокомпонентной обработки

А.В. Кузовкин, Э.А. Азаренков, А.А. Савин

Представлены материалы по исследованию характеристик качества поверхностного слоя деталей после размерной обработки локальных участков поверхности деталей сложного профиля с применением многокомпонентных рабочих сред

Комбинированная обработка локальных участков поверхности с использованием многокомпонентных рабочих сред используется для финишного формирования поверхностного слоя детали, т.е. на том этапе технологического процесса, когда происходит формирование характеристик качества обрабатываемой поверхности детали. Твердая составляющая рабочей среды является инструментом, который, обладая значительной кинетической энергией, производит снижение шероховатости поверхности и создание внутренних напряжений в поверхностном слое. Эти факторы в значительной мере определяют эксплуатационные показатели детали. Поверхностный слой характеризуется двумя основными параметрами: шероховатостью поверхности и физико-механическими свойствами, которые оказывают существенное влияние на износоустойчивость, прочность, стойкость к усталостным и знакопеременным нагружениям и другим подобным факторам. Для изучения влияния комбинированной обработки с использованием твердого наполнителя на эксплуатационные показатели деталей были проведены исследования качества поверхностного слоя образцов, подвергнутых обработке по различным схемам.

Исследование состояния поверхностного слоя производилось по стандартной методике, описанной в литературе /1, 2/, и заключалось в исследовании образцов с помощью изготовления поперечных микрошлифов обработанных поверхностей. Микрошлифы подвергались специальной химической обработке и травлению для выявления структуры материала и дальнейшему их изучению на оптическом микроскопе. Кроме того, на образцах, в месте расположения приповерхностного слоя с измененной структурой и твердостью производился замер микротвердости путем внедрения инденторов па косых срезах.

Первоначально было определено состояние поверхностного слоя детали в случае воздействия всех технологических факторов (комбинированная обработка по схеме с анодным растворением поверхности детали и его пластическим деформированием твердой составляющей рабочей среды): анодного растворения материала заготовки и удаления наследственного слоя и одновременного упрочнения поверхности твердой составляющей рабочей среды. Состояние поверхности после комбинированной обработки может быть оценено несколькими характеристиками: величиной микротвердости и глубиной ее залегания, характером остаточных напряжений, шероховатостью поверхности и структурой материала в приповерхностном слое, т.е. именно в том слое, который воспринимает основные электрохимические и механические воздействия двухкомпонентной рабочей среды.

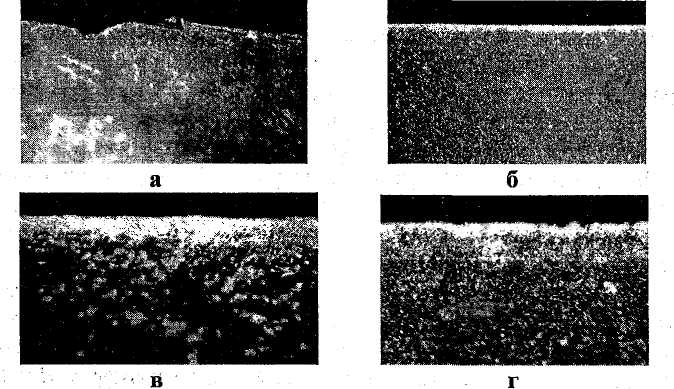

Исследования показали, что наибольшее влияние на процесс формирования поверхностного слоя детали играют параметры движения наполнителя и его физико-механические свойства. Металлографические исследования выявили у образцов измененный слой глубиной от 4 до 12 мкм с максимальным наклепом непосредственно у верхней границы этого слоя. Фотографии микрошлифов исследуемых образцов до и после обработки представлены на рис. 1. Обработке были подвергнуты различные материалы, имеющие разный наследственный поверхностный слой. Кроме того, варьировались условия и режимы обработки.

Образец из стали 40ХН2МА (рис. 1, а и б) был получен путем чернового фрезерования и подвергнут электрохимико-механической обработке при более "жестких" режимах: гранулы наполнителя изготавливались из стали 45, Ø 5 мм; концентрация в рабочей зоне - 25 - 30 %; электролит 15 %-ый раствор NaCl; схема подачи гранул обеспечивает высокую кинетическую энергию (скорость около 10 м/с - расчетное значение); рабочее напряжение на электродах - 75 В; общее расстояние от гидравлического элемента до поверхности детали - 50 мм; время обработки, составило 40 с.

На фотографиях микрошлифов отчетливо виден равномерный измененный поверхностный слой металла, для которого характерно более плотное расположение зерен. Измерение микротвердости показало ее увеличение за счет механического воздействия наполнителя до значения 43,5 HRCэ по сравнению с заготовкой, у которой это значение составляет 35,5 HRCэ. Изменение микротвердости поверхностного слоя детали говорит о создании в нем внутренних, и как было установлено - сжимающих напряжений. При граничных, максимально возможных при используемых схемах обработки и оборудовании, режимах обработки (рис. 1, а и б), величина наклепа составила Uн ≈ 22,5 % при общей глубине залегания hн ≈10 мкм. Максимум наклепа наблюдается у его верхней границы.

Рис. 4.1 Результаты исследования поверхностного слоя детали, подвергнутой электрохимикомеханической обработке с использованием наполнителя и наложением электрического поля: а - сталь 40ХН2МА до обработки (увеличение в 200 раз); б - сталь 40ХН2МА после обработки (увеличение в 200 раз); в, г - сталь 38Х2МЮА после обработки (увеличение в 200 и 320 раз)

Образец, представленный на рис. 1, в и г, был изготовлен из стали 38Х2МЮА, а предшествующей операцией механической обработки было чистовое фрезерование. При его обработке были использованы "мягкие режимы": диаметр гранул наполнителя, изготовленных из наиболее распространенной стали 45, равнялся 5 мм; их концентрация в общем объеме рабочей среды - 25 - 30 %; в качестве электролита использовался пятнадцати процентный раствор хлорида натрия NaCl; гранулы подавались к обрабатываемой поверхности с расчетной скоростью 5 м/с; рабочее напряжение на электродах - 50 В; величина рабочего зазора - 50 мм; время обработки площади детали, равной эффективному пятну, составило 40 с. Микрошлифы этого образца отражают наличие упрочненного слоя с глубиной hн ≈ 4,5 мкм и Uн ≈ 13,5 %. На поверхности детали отсутствуют микротрещины и микрорастравливания на границах зерен в упрочненном слое. Это свидетельствует о наличии сжимающих остаточных напряжений, которые повышают усталостную прочность детали. Произведенное измерение микротвердости, показало, что в отличие от неизмененного состояния (34,5 HRCэ) она повысилась за счет обработки до величины 39,5 HRCэ.

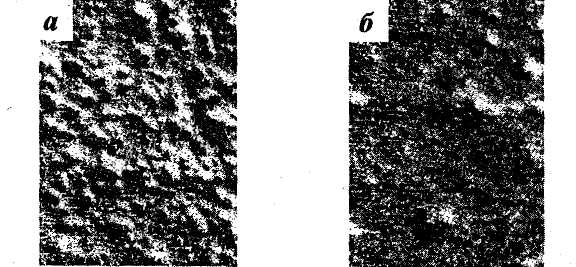

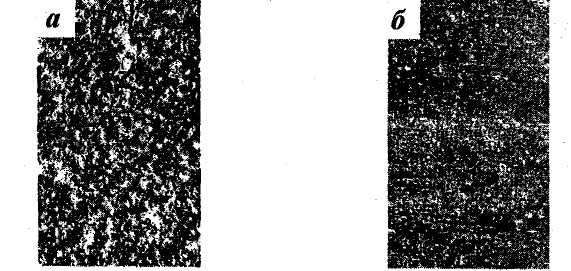

Для визуальной оценки результатов комбинированной обработки с использованием твердого токопроводящего наполнителя было произведено исследование наружной поверхности образцов, охарактеризованных ранее, при различных величинах межэлектродного промежутка. Фотографии внешней поверхности образцов из стали 38Х2МЮА представлены на рис. 2. На рис. 3 представлен внешний вид поверхности образцов из стали 40ХН2МА, полученный при изменении величины рабочей зоны от 40 до 70 мм, остальные технологические режимы обработки при проведении эксперимента не изменялись.

Рис. 2. Поверхность образца из стали 38Х2МЮА при различных величинах рабочих зазорах: а - зазор 35 - 40 мм; б - зазор - 70 - 75 мм (увеличение 300 раз)

Анализ состояния поверхности после обработки многокомпонентными средами выявил отсутствие растравливания по границам зерен материала детали. Некоторое снижение величины шероховатости поверхности детали при увеличении расстояния от детали до гидравлического элемента может быть объяснено снижением количества суммарной энергии рабочей среды, участвующей в формообразовании. Аналогичные эксперименты были проведены для других обрабатываемых материалов. Экспериментальные исследования сопровождались проведением расчетов исследуемых показателей. Их сравнение показало удовлетворительную сходимость. Результаты экспериментов и расчетов представлены в табл. 1.

Рис. 3. Поверхность образца из стали 40ХН2МА после обработки: а - зазор 40 - 42 мм; б – зазор 70 - 71 мм (увеличение 300 раз)

Таблица 1

Расчетные и экспериментальные показатели комбинированной

обработки с наложением электрического тока

(материал гранул сталь 45)

Схема обработки |

Материал детали |

Глубина наклепа hн, мкм |

Величина наклепа Uн, % |

||||

Эксперимент |

Расчет |

Величина расхождения ∆, % |

Эксперимент |

Расчет |

Величина расхождения ∆, % |

||

Неподвижная дискретная рабочая среда * |

Сталь 45 |

0,5 |

0 |

0,5 мкм** |

3,0 |

0 |

3,0 |

38Х2МЮА |

1,1 |

0 |

1,1 мкм** |

5,5 |

0 |

5,5 |

|

40ХН2МА |

0,9 |

0 |

0,9 мкм** |

4,5 |

0 |

4,5 |

|

Скорость рабочей среды 5…10 м/с |

Сталь 45 |

5,2 |

4,9 |

5,7 |

17 |

17,9 |

5,1 |

38Х2МЮА |

4,5 |

4,3 |

4,4 |

13,5 |

14,1 |

4,5 |

|

40ХН2МА |

4,1 |

4,1 |

0 |

14,5 |

14,2 |

2,1 |

|

Скорость рабочей среды 10…15 м/с |

Сталь 45 |

12 |

12,5 |

4,1 |

25 |

24,1 |

3,8 |

38Х2МЮА |

11 |

10,8 |

1,8 |

21,5 |

21,2 |

1,5 |

|

40ХН2МА |

10 |

10,1 |

1 |

22,5 |

22,8 |

1,2 |

|

*Примечание: величина и глубина наклепа при обработке но схеме с неподвижной рабочей средой отличаются от расчетных значений ввиду того, что при комбинированной обработке наследственный поверхностный слой удален не полностью. В связи с этим, значения, помеченные знаком **, указываются в виде абсолютной величины, а не в процентном соотношении.

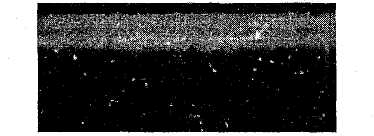

При использовании схемы комбинированной обработки без наложения электрического тока были проведены аналогичные исследования. Микрошлиф исследуемого образца представлен на рис. 4. Образец, как и в предыдущем эксперименте, был выполнен из стали 38Х2МЮА, а предшествующей операцией являлось чистовое фрезерование. Это сделано с целью выявления характера влияния электрохимической составляющей комбинированной обработки на характер формирования качественных характеристик материала. С этой же целью, режимы обработки были аналогичными: диаметр гранул наполнителя 5 мм; материал - сталь 45; их концентрация в общем объеме рабочей среды - 25 - 30 %; в качестве жидкой фазы рабочей среды использовалась СОЖ; расчетная скорость в момент контакта наполнителя с поверхностью детали не превышала 5 м/с; расстояние от форсунки до обрабатываемой поверхности - 50 мм; время обработки эффективного пятна составило 40 с. На фотографии отчетливо виден упрочненный слой с глубиной hн ≈ 5,5 мкм и Uн, ≈ 14,5%. На поверхности детали отсутствуют микротрещины по границам зерен в упрочненном слое. Это свидетельствует о наличии сжимающих остаточных напряжений, которые повышают усталостную прочность детали. Произведенное измерение микротвердости, показало, что в отличие от неизменного состояния (HRCэ = 34,5) она повысилась за счет обработки до величины HRCэ = 40,5.

Рис. 4. Поверхностный слой, после комбинированной обработки с наполнителем без наложения электрического тока (материал образец - сталь 38Х2МЮА, увеличение в 300 раз).

Для визуальной оценки состояния поверхностного слоя детали после комбинированной обработки без наложения электрического тока было выполнено исследование его внешнего вида. Результаты исследований представлены на рис. 5.

Применение комбинированной обработки с твердым наполнителем без наложения электрического тока приводит к образованию упрочненного поверхностного слоя детали. Однако, при этом происходит рост параметра шероховатости по сравнению со схемами с анодным растворением, а на поверхности детали отчетливо видны следы от контакта гранул (рис. 5). Границы этих следов не сглажены в отличие от случая, когда рельеф профиля сглаживался под воздействием анодного растворения заготовки. Как и при проведении предыдущих экспериментов было произведено сравнение расчетных и экспериментальных значений исследуемых показателей (табл. 2) Сравнение и анализ полученных результатов показал их удовлетворительную сходимость.

Рис. 5. Поверхность образца из стали 38Х2МЮА после обработки без наложения электрического: а - величина зазора 35 - 40 мм; б - величина зазора - 70-75 мм (увеличение 200 раз)

Таблица 2

Сравнение расчетных и экспериментальных показателей качества

поверхностного слоя детали при комбинированной обработке

без наложения электрического тока (материал гранул сталь 45)

Схема обработки |

Материал детали |

Глубина наклепа hн, мкм |

Величина наклепа Uн, % |

||||

Эксперимент |

Расчет |

Величина расхождения ∆, % |

Эксперимент |

Расчет |

Величина расхождения ∆, % |

||

Скорость рабочей среды 5…10 м/с |

Сталь 45 |

6,2 |

6,0 |

3,2 |

17,5 |

16,9 |

3,4 |

38Х2МЮА |

5,5 |

5,4 |

1,8 |

14,5 |

14,2 |

2,0 |

|

40ХН2МА |

4,5 |

4,2 |

6,6 |

13,0 |

13,1 |

0,8 |

|

Скорость рабочей среды 10…15 м/с |

Сталь 45 |

7,1 |

7,3 |

2,8 |

25,5 |

25,4 |

0,4 |

38Х2МЮА |

13,1 |

12,9 |

1,5 |

21,0 |

20,8 |

0,9 |

|

40ХН2МА |

12,3 |

12,4 |

0,8 |

23,5 |

22,4 |

3,6 |

|

Для схемы с неподвижным токопроводящим наполнителем подобные эксперименты не проводились. Это связано с тем, что наполнитель, не обладая кинетической энергией, не вызывает пластической деформации, и как следствие - упрочнения поверхностного слоя обрабатываемой детали. Он выступает в роли механического дипассиватора для удаления окисной пленки и более интенсивного анодного растворения участков обрабатываемой поверхности; при этом анодная составляющая технологического процесса удаляет наследственный поверхностный слой, приобретенный деталью на предшествующих операциях механической обработки. Экспериментальные работы в этом случае состояли в визуальном контроле наличия микрорастравливаний по границам зерен заготовки. Было установлено, что такого растравливания не наблюдается, однако причина этого явления не установлена. Можно выдвинуть гипотезу о том, что это связано с выглаживающими действиями, которые производит наполнитель при интенсивном анодном удалении материала заготовки. В момент удаления припуска на обработку и образования шлама и газообразных продуктов анодного распада, материал детали приобретает свойства, позволяющие наполнителю "заглаживать" образовавшиеся промежутки между зернами за счет удаления межкристаллитного вещества. Однако это предположение является всего лишь гипотезой и нуждается в дополнительных исследованиях.

Сравнение полученных результатов с данными, приведенными в работах /3, 4/, позволяет предложить исследуемый метод в качестве отделочно-упрочияющего процесса. Его использование для финишной обработки деталей из сталей позволяет получать оптимальные величины наклепа (от 10 до 20 %) при которых предел выносливости σ-1 максимален и составляет 640 - 650 МПа /5, 6/.

Литература

1. Инженерные методы исследования ударных процессов / Г.С. Батуев, Ю.В. Голубков, А.К. Ефремов, А.А. Федосов. – М.: Машиностроение, 1977. – 240 с.

2. Лабораторный практикум по курсу теоретические основы планирования экспериментальных исследований / Под ред Г.К. Круга. – М.: Высшая школа, 1969, - 215 с.

3. Болдырев А.И. Разработка и исследование способа размерной электрохимической обработки с гарантированным наклепом поверхностей каналов: Автореф. дис. … канд. техн. наук. – Воронеж, 1988. – 22 с.

4. Кулаков М.Ю., Хрульков В.А. Отделочно-зачистная обработка деталей. М.: Машиностроение, 1979. – 216 с.

5. Кудрявцев И.В. Поверхностный наклеп для повышения прочности и долговечности деталей машин. – М.: Машиностроение, 1987. – 960 с.

6. Смоленцев В.П., Кузовкин А.В. Определение показателей качества обработанной поверхности при использовании твердого токопроводящего наполнителя // Производительная обработка материалов: Сб. научн. Трудов. – Воронеж, 1995. – С. 56 - 61.

Воронежский государственный технический университет

УДК 621.7.044.06