- •Введение

- •Исследование качественных характеристик поверхностного слоя деталей после многокомпонентной обработки

- •Особенности проектирования ударных систем для импульсных технологических процессов

- •Формирование рабочего цикла технологической ударной системы с тепловым приводом

- •Исследование шероховатости поверхности деталей после обработки многопомпонентными рабочими средами

- •Пути дальнейшего развития механики деформирующего протягивания

- •Методика определения прочности сцепления покрытий с инструментальной основой

- •Методика определения остаточных напряжений в покрытиях

- •Методика испытаний износостойких покрытий на стойкость в условиях циклического нагружения при деформирующем протягивании трубных заготовок

- •Метод теории подобия для представления результатов исследования в безразмерном виде

- •Увеличение стойкости инструментов путем нанесения композитных покрытий

- •Прочность инструментальных материалов с композитным покрытием

- •Нанесение композиционных покрытий с помощью гибкого шнура

- •Аналитическая оценка напряженного состояния контактной поверхности инструмента с композитным покрытием

- •Работоспособность режущих инструментов с композитными покрытиями

- •Результаты сравнительных испытаний крутоизогнутых патрубков, полученных с применением инновационных технологий.

- •Сравнение метода оптической корреляции с методом на основе магнитоупругости при контроле усталости металла

- •Закономерности проявления тно в структурной схеме жизненного цикла изделия

- •Обобщенный показатель проявления технологической наследственности объекта, определяющей качество изделия

- •Архитектура механообработки программного комплекса информационно-технологической среды предприятия

- •Применение инструментов графической системы компас 3d для решения задач теории механизмов и машин.

- •Новые возможности решения задач тмм в курсовом проектировании с использованием графической системы компас 3d

- •Информационно-методическое обеспечение студентов в системе дистанционного обучения

- •Обучение - как необходимый элемент внедрения tqm на предприятии

- •Информационные технологии в преподавании графических дисциплин

- •Преподавание графических дисциплин с использованием компьютерных технологий

- •Разработка элементов дистанционного обучения в системе графической подготовки специалистов

- •Компетентностный подход к формированию структуры подготовки студентов специальности "защита в чрезвычайных ситуациях"

- •Актуальность технического интеллекта для инженеров-проектировщиков

- •Профессиональная направленность графической подготовки студентов специальности "защита в чрезвычайных ситуациях"

- •Гуманизация высшего технического образования в процессе преподавания графических дисциплин

- •Формирование навыков поисковой деятельности с применением графических моделей

- •Уважаемые коллеги!

- •Требования к материалам сборника:

- •Воронежский государственный технический университет

- •394026 Воронеж, Московский просп., 14

Исследование шероховатости поверхности деталей после обработки многопомпонентными рабочими средами

А.В. Кузовкин, Э.А. Азаренков, А.А. Савин

В работе приведены данные по исследованию шероховатости поверхности деталей при локальной обработке с использованием дискретных токопроводящих рабочих сред

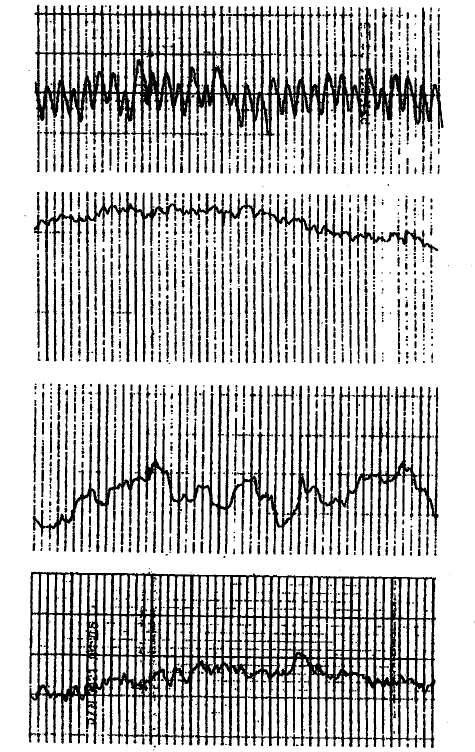

Немаловажным параметром качества поверхностного слоя детали, влияющим на ее эксплуатационные свойства, является его шероховатость. На образцах, подвергавшихся обработке с помощью комбинированной обработки с применением дискретных токопроводящих рабочих сред, производилось определение параметра шероховатости поверхности для различных вариантов обработки. Результаты этих экспериментов в виде профилограмм поверхности и их сравнение с расчетными значениями, полученными по эмпирическим зависимостям, представлены на рис. 1 и в табл. 1. Было установлено, что шероховатость образцов из стали 38Х2МЮА, обработанных на "мягких" режимах находится в диапазоне Ra 0,32 - 0,43 мкм, что соответствует 8-9 классам шероховатости поверхности, при этом базовая длина l составляла 0,25 - 0,80 мм (исходная величина шероховатости образца Ra = 1,6 - 3,2 мкм). Образцы из стали 40ХН2МА, обработанные на максимальных с кинетической точки зрения режимах, имеют шероховатость поверхности Ra 0,65 - 0,70 мкм (7-й класс шероховатости поверхности при базовой длине l = 0,80 мм). Исходная поверхность образца была получена фрезерованием с шероховатостью поверхности Ra = 7,26 - 8,86 мкм (4-й класс, базовая длина l = 2,50 мм).

Полученные результаты и их сходимость с расчетными значениями носят удовлетворительный характер. Расхождения между ними не превышают 10 — 15 %, что позволяет говорить о корректности той части математической модели, которая описывает процесс образования величины шероховатости поверхности при комбинированной обработке с наполнителем

а

б

в

г

Рис. 6. Профилограммы образцов: а, б - сталь 38Х2МЮЛ до (увеличение в 2000 раз, горизонтальное увеличение в 50 раз, скорость 300 мм/мин) и после обработки (увеличение в 2000 раз, горизонтальное увеличение в 50 раз, скорость 300 мм/мин); в, г - сталь 40ХН2МА до (увеличение в 1000 раз, горизонтальное увеличение в 50 раз, скорость 300 мм/мин) и после обработки (увеличение в 5000 раз, горизонтальное увеличение в 50 раз, скорость 300 мм/мин).

Таблица 1

Расчетные и экспериментальные показатели шероховатости поверхности детали (материал наполнителя сталь 45)

Схема обработки |

Материал детали |

Показатель шероховатости Ra, мкм |

Исходная шероховатость Ra, мкм |

||

Эксперимент |

Расчет |

Величина расхождения ∆, % |

|||

Обработка с наложением электрического тока |

|||||

Неподвижная дискретная рабочая среда |

Сталь 45 |

1,6 |

1,67 |

4,40 |

3,2 |

38Х2МЮА |

1,6 |

1,62 |

1,25 |

3,2 |

|

40ХН2МА |

7,2 |

7,0 |

2,78 |

8,86 |

|

Скорость рабочей среды 5…10 м/с |

Сталь 45 |

0,38 |

0,4 |

6,25 |

1,6 |

38Х2МЮА |

0,43 |

0,32 |

11,16 |

1,6 |

|

40ХН2МА |

3,64 |

3,2 |

1,21 |

7,26 |

|

Скорость рабочей среды 10…15 м/с |

Сталь 45 |

0,3 |

0,28 |

6,67 |

1,6 |

38Х2МЮА |

0,65 |

0,6 |

7,7 |

1,6 |

|

40ХН2МА |

2,8 |

3,0 |

7,14 |

7,26 |

|

Обработка без наложения электрического тока |

|||||

Скорость рабочей среды 5…10 м/с |

Сталь 45 |

0,64 |

0,68 |

6,25 |

1,6 |

38Х2МЮА |

0,81 |

0,79 |

2,47 |

1,6 |

|

40ХН2МА |

4,6 |

4,21 |

8,48 |

7,26 |

|

Скорость рабочей среды 10…15 м/с |

Сталь 45 |

0,52 |

0,45 |

13,46 |

1,6 |

38Х2МЮА |

0,69 |

0,73 |

5,80 |

1,6 |

|

40ХН2МА |

3,87 |

3,54 |

8,53 |

7,26 |

|

Воронежский государственный технический университет

УДК 621.09