- •Введение

- •Исследование качественных характеристик поверхностного слоя деталей после многокомпонентной обработки

- •Особенности проектирования ударных систем для импульсных технологических процессов

- •Формирование рабочего цикла технологической ударной системы с тепловым приводом

- •Исследование шероховатости поверхности деталей после обработки многопомпонентными рабочими средами

- •Пути дальнейшего развития механики деформирующего протягивания

- •Методика определения прочности сцепления покрытий с инструментальной основой

- •Методика определения остаточных напряжений в покрытиях

- •Методика испытаний износостойких покрытий на стойкость в условиях циклического нагружения при деформирующем протягивании трубных заготовок

- •Метод теории подобия для представления результатов исследования в безразмерном виде

- •Увеличение стойкости инструментов путем нанесения композитных покрытий

- •Прочность инструментальных материалов с композитным покрытием

- •Нанесение композиционных покрытий с помощью гибкого шнура

- •Аналитическая оценка напряженного состояния контактной поверхности инструмента с композитным покрытием

- •Работоспособность режущих инструментов с композитными покрытиями

- •Результаты сравнительных испытаний крутоизогнутых патрубков, полученных с применением инновационных технологий.

- •Сравнение метода оптической корреляции с методом на основе магнитоупругости при контроле усталости металла

- •Закономерности проявления тно в структурной схеме жизненного цикла изделия

- •Обобщенный показатель проявления технологической наследственности объекта, определяющей качество изделия

- •Архитектура механообработки программного комплекса информационно-технологической среды предприятия

- •Применение инструментов графической системы компас 3d для решения задач теории механизмов и машин.

- •Новые возможности решения задач тмм в курсовом проектировании с использованием графической системы компас 3d

- •Информационно-методическое обеспечение студентов в системе дистанционного обучения

- •Обучение - как необходимый элемент внедрения tqm на предприятии

- •Информационные технологии в преподавании графических дисциплин

- •Преподавание графических дисциплин с использованием компьютерных технологий

- •Разработка элементов дистанционного обучения в системе графической подготовки специалистов

- •Компетентностный подход к формированию структуры подготовки студентов специальности "защита в чрезвычайных ситуациях"

- •Актуальность технического интеллекта для инженеров-проектировщиков

- •Профессиональная направленность графической подготовки студентов специальности "защита в чрезвычайных ситуациях"

- •Гуманизация высшего технического образования в процессе преподавания графических дисциплин

- •Формирование навыков поисковой деятельности с применением графических моделей

- •Уважаемые коллеги!

- •Требования к материалам сборника:

- •Воронежский государственный технический университет

- •394026 Воронеж, Московский просп., 14

Нанесение композиционных покрытий с помощью гибкого шнура

С.Ю. Жачкин, О.А. Сидоркин

Рассматриваются данные по исследованию влияния режимных параметров на получение композитных покрытий газотермическими методами. приводится анализ структуры полученного покрытия.

В практике нанесения покрытий газотермическими методами важное значение имеет метод подачи материала в зону напыления. От него в значительной мере зависят требования, которые предъявляются к исходным порошкам. При порошковой подаче они должны иметь хорошую текучесть, которая в свою очередь зависит от размера частиц порошков и их формы. Кроме того, имеет место ограничение по максимальному размеру применяемых порошков, что определяется вероятностью их плавления. Во многом требования к порошкам снижаются при применении для подачи в зону напыления гибких порошковых шнуров (ГПШ) [1]. В связи с этим исследование процессов нанесения покрытий с помощью ГПШ является актуальным.

В работе для выяснения механизма процесса нанесения покрытий с применением ГПШ исследовалось влияние скорости его подачи в зону напыления при нанесении покрытий из композиций, состоящих из самофлюсующихся сплавов (СФ) и тугоплавких соединений (ТС). Было установлено, что последняя оказывает влияние на диаметр пятна напыления (угол раскрытия газопорошкового факела) и, тем самым, на коэффициент использования материала. Отмечено, что при оптимальной скорости подачи ГПШ в зону напыления, диаметр пятна наименьший.

Так, для шнура диаметром 3,2 мм при скорости подачи 40 см/мин диаметр пятна напыления составляет 40 мм и при увеличении диаметра шнура увеличивается. При этом во всех случаях он меньше, чем при порошковой подаче материала. По-видимому, это связано с тем, что при порошковой подаче напыляемый материал невозможно ввести в центр плазменной струи из-за взаимодействия частиц порошка с газовым потоком. Следует предположить, что центробежная составляющая сил взаимодействия заставляет двигаться частицы под углом к оси газового потока, тем самым, увеличивая диаметр пятна напыления. В случае же нанесения покрытий из указанных композиций с помощью ГПШ ее диспергирование начинается не сразу после введения в плазменную струю, а после истечения некоторого времени, необходимого для разрыва связей между частицами ТС, образовавшихся за счет плавления легкоплавкой составляющей (СФ) композиции.

О наличии задержки в диспергировании ГПШ свидетельствует также то, что при скоростях подачи свыше 60-80 см/мин проволока проходит через плазменную струю не диспергируясь. Наличие задержки в диспергировании ГПШ дает возможность ввести материал в центр плазменной струи, а также способствует увеличению времени нахождения материала в зоне нагрева, что способствует более полному нагреву и практически полному плавлению тугоплавкой составляющей (рис. 1), чего трудно достичь при порошковой подаче. Для подтверждения высказанных предположений были проведены исследования гранулометрического состава продуктов диспергирования ГПШ в воду.

Рис. 1. Фрагмент структуры покрытия полученного с помощью ГПШ

Исследовалось диспергирование ГПШ, состоящих из композиций с участием карбидов переходных металлов IVа - VIа подгруппы таблицы Менделеева. Полученные результаты для некоторых композиций приведены в табл. 1. Их анализ показывает, что продукты диспергирования представляют собой порошок с наличием двух составляющих: частиц со сферической формой и частиц с формой близкой к сферической и рельефной поверхностью. Следует предположить, что первые являются продуктом диспергирования расплава легкоплавкой составляющей шнура (СФ) о чем также свидетельствует меньший размер частиц СФ по сравнению с исходными. Вторая группа частиц представляет собой продукт взаимодействия частиц тугоплавкой составляющей (карбидов) с расплавом легкоплавкой составляющей. Наблюдается “прилипание” расплава СФ к частицам ТС с увеличением их размера. При этом степень укрупнения частиц и изменения среднего размера частиц продуктов диспергирования ГПШ зависит от положения карбидообразующего металла в периодической системе Д.И.Менделеева.

Как видно из табл. 1 для композиций с участием карбидов переходных металлов VIа имеет место укрупнение как частиц ТС так и среднего размера частиц - продуктов диспергирования. Степень укрупнения уменьшается при переходе к карбидам переходных металлов Vа подгруппы. В случае же композиций с участием карбидов переходных металлов IVа подгруппы наблюдается уменьшение среднего размера частиц продуктов диспергирования шнура.

Таблица 1

Гранулометрический состав продуктов распыления ГПШ

(1-исходный; 2- после распыления)

Фракция |

Карбид |

||

TiC |

NbC |

Mo2C |

|

-0,03 1 2 |

06,2 |

11,1 |

6,9 |

12,6 |

10,9 |

7,4 |

|

+0,03-0,05 1 2 |

40,4 |

39,4 |

42,3 |

42,4 |

40,8 |

39,0 |

|

+0,05-0,063 1 2 |

31,3 |

27,0 |

28,5 |

40,0 |

30,4 |

35,2 |

|

+0,063-0,1 1 2 |

18,1 |

18,0 |

17,6 |

4,5 |

17,5 |

24,4 |

|

+0,10-0,20 1 2 |

4,0 |

4,5 |

4,7 |

0,5 |

0,4 |

0,3 |

|

Эти результаты следует связывать со степенью смачиваемости расплавами СФ тугоплавких соединений. Исследование смачиваемости тугоплавких соединений расплавами самофлюсующихся сплавов показало, что угол смачивания уменьшается при переходе от карбидов переходных металлов IVа подгруппы к карбидам переходных металлов VIа подгруппы с 60 -1000 до 0 -100 при температуре 1623 К. Это свидетельствует об улучшении смачиваемости в этом же направлении. Улучшение смачиваемости в свою очередь приводит к увеличению сил адгезионного сцепления между твердыми частицами ТС и расплавом СФ.

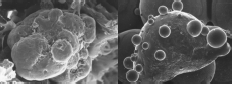

Так для систем СФ-ТіС, СФ-NbC, СФ-Mo2C работа адгезии равна 630, 2300 и 2800 МДж/м2 соответственно. Как следствие после диспергирования шнура образуются конгломераты из частиц ТС и адгезионно “прилипшим” к ним расплавом СФ (рис.2 -1), что и приводит к увеличению среднего размера частиц продуктов диспергирования ГПШ. В случае же неудовлетворительной смачиваемости частицы СФ кристаллизуются изолированно (рис. 2-2). Как показали исследования, наличие смачиваемости расплавами легкоплавкой составляющей ГПШ тугоплавкой приводит интенсификации процессов взаимодействия между ними и как следствие, получению покрытий с более высокой плотностью и прочностными, а также эксплуатационными характеристиками.

1 2

Рис. 2. Структура частиц-продуктов диспергирования ГПШ в воду при наличии (1) и отсутствии (2) смачиваемости сравнению со средним размером исходных порошков.

Литература

1. Поляков Д. И. Развитие автоматизации в станкостроении. М.: Машиностроение, 1986. 187 с.

Воронежский государственный технический университет

УДК 621.9.047