- •Введение

- •Исследование качественных характеристик поверхностного слоя деталей после многокомпонентной обработки

- •Особенности проектирования ударных систем для импульсных технологических процессов

- •Формирование рабочего цикла технологической ударной системы с тепловым приводом

- •Исследование шероховатости поверхности деталей после обработки многопомпонентными рабочими средами

- •Пути дальнейшего развития механики деформирующего протягивания

- •Методика определения прочности сцепления покрытий с инструментальной основой

- •Методика определения остаточных напряжений в покрытиях

- •Методика испытаний износостойких покрытий на стойкость в условиях циклического нагружения при деформирующем протягивании трубных заготовок

- •Метод теории подобия для представления результатов исследования в безразмерном виде

- •Увеличение стойкости инструментов путем нанесения композитных покрытий

- •Прочность инструментальных материалов с композитным покрытием

- •Нанесение композиционных покрытий с помощью гибкого шнура

- •Аналитическая оценка напряженного состояния контактной поверхности инструмента с композитным покрытием

- •Работоспособность режущих инструментов с композитными покрытиями

- •Результаты сравнительных испытаний крутоизогнутых патрубков, полученных с применением инновационных технологий.

- •Сравнение метода оптической корреляции с методом на основе магнитоупругости при контроле усталости металла

- •Закономерности проявления тно в структурной схеме жизненного цикла изделия

- •Обобщенный показатель проявления технологической наследственности объекта, определяющей качество изделия

- •Архитектура механообработки программного комплекса информационно-технологической среды предприятия

- •Применение инструментов графической системы компас 3d для решения задач теории механизмов и машин.

- •Новые возможности решения задач тмм в курсовом проектировании с использованием графической системы компас 3d

- •Информационно-методическое обеспечение студентов в системе дистанционного обучения

- •Обучение - как необходимый элемент внедрения tqm на предприятии

- •Информационные технологии в преподавании графических дисциплин

- •Преподавание графических дисциплин с использованием компьютерных технологий

- •Разработка элементов дистанционного обучения в системе графической подготовки специалистов

- •Компетентностный подход к формированию структуры подготовки студентов специальности "защита в чрезвычайных ситуациях"

- •Актуальность технического интеллекта для инженеров-проектировщиков

- •Профессиональная направленность графической подготовки студентов специальности "защита в чрезвычайных ситуациях"

- •Гуманизация высшего технического образования в процессе преподавания графических дисциплин

- •Формирование навыков поисковой деятельности с применением графических моделей

- •Уважаемые коллеги!

- •Требования к материалам сборника:

- •Воронежский государственный технический университет

- •394026 Воронеж, Московский просп., 14

Результаты сравнительных испытаний крутоизогнутых патрубков, полученных с применением инновационных технологий.

А.И. Кочегаров

Оценивается повышение ресурса крутоизогнутых патрубков благодаря применению новых способов их изготовления

В настоящее время трубопроводные системы летательных аппаратов в большинстве случаев выполняются с применением облегченных высокопрочных элементов, изготовленных из титановых и алюминиевых сплавов и нержавеющих сталей. Это позволяет добиться минимальной массы с сохранением требуемой прочности и долговечности, как отдельных деталей, так и трубопровода в целом. Изготовление таких элементов требует проведения постоянных работ по поиску и освоению прогрессивных методов сварки, формообразования и испытания. Каждая конструктивная или технологическая особенность производства элементов трубной арматуры, так или иначе, оказывает влияние на их качество. В самолетостроении одним из основных критериев оценки качества комплектующих изделий традиционно является их ресурс, который должен быть соизмерим с ресурсом планера. Для его определения на этапе разработки новых способов изготовления отдельных деталей трубопровода, проводятся испытания на специальных стендах. Результаты подобных испытаний позволяют прогнозировать служебные характеристики трубопровода в целом и являются основой для составления руководящих технических материалов, которые могут быть использованы как справочные материалы при разработке как самих элементов высокоресурсного трубопровода, так и технологических процессов их изготовления.

Крутоизогнутые патрубки, которые относятся к элементам трубной арматуры, характеризуются большим диаметром проходного сечения, малым радиусом изгиба и тонкой стенкой. Все эти факторы определяют метод изготовления подобных деталей. В самолетостроении традиционно используется метод изготовления крутоизогнутых патрубков из двух отштампованных половин с последующей ручной сваркой. Однако, в последнее время все чаще используется метод формообразования патрубков проталкиванием через фильеру с внутренним давлением наполнителя, а также способ гибки раздачей. Возможность использования автоматической сварки с последующей раскаткой сварного шва [1] или цельнотянутых труб изначально определяет более высокое качество деталей получаемых данными способами.

Для оценки влияния новых методов на качество крутоизогнутых патрубков проведены сравнительные испытания образцов, полученных разными способами.

Узлы

трубопровода испытывались на специальном

стенде партиями из 3 штук одинаковых

натурных образцов пульсирующим внутренним

давлением от

![]() до

до

![]() ,

,

где

![]() -

давление при испытании.

-

давление при испытании.

Испытательная среда – масло индустриальное, базовая частота изменения давления – 12…20 циклов в минуту.

Испытания проводились на двух уровнях окружных напряжений:

![]() и

и

![]() ,

,

где

![]() - предел текучести материала труб. Исходя

из этого, по известным зависимостям [2]

подбиралось рабочее давление.

- предел текучести материала труб. Исходя

из этого, по известным зависимостям [2]

подбиралось рабочее давление.

База

испытаний при

![]() составляла 170000 циклов, что эквивалентно

ресурсу изделия. Если элементы не

разрушались, то давление увеличивалось

до

составляла 170000 циклов, что эквивалентно

ресурсу изделия. Если элементы не

разрушались, то давление увеличивалось

до

![]() ,

и испытания велись до разрушения узлов.

Для получения более достоверных

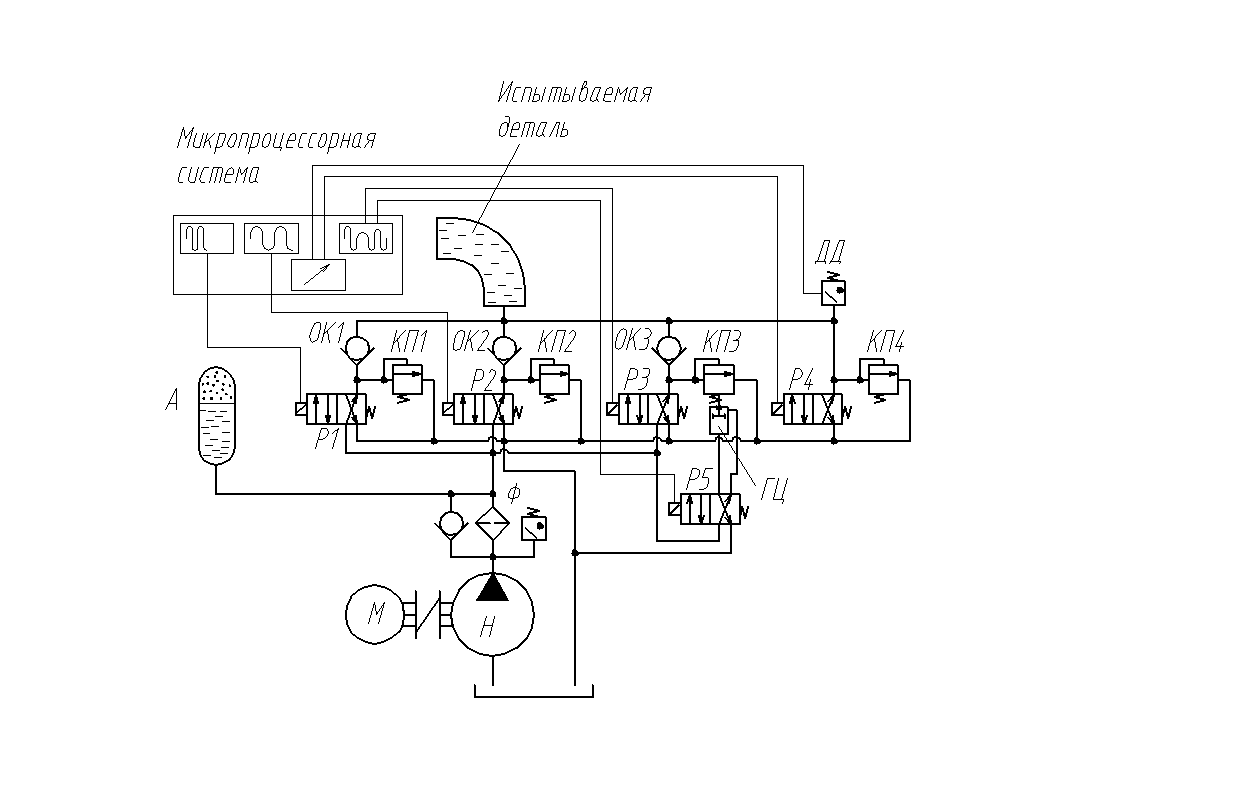

результатов гидросхема (рис. 1)

испытательного стенда состояла из

четырех независимых каналов: канала

низкочастотных, высокочастотных,

разупорядоченных колебаний и канала

коррекции. Главными исполнительными

агрегатами каналов являлись

гидрораспределители Р1, Р2, Р3, Р4

соответственно. Управление работой

гидросхемы осуществлялось микропроцессорной

системой на основе 8-битного однокристального

микроконтроллера фирмы Atmel

семейства AVR

ATMega

128. Низкочастотный канал работал с

базовой частотой и амплитудой колебаний.

Давление высокочастотного канала

определялось как

,

и испытания велись до разрушения узлов.

Для получения более достоверных

результатов гидросхема (рис. 1)

испытательного стенда состояла из

четырех независимых каналов: канала

низкочастотных, высокочастотных,

разупорядоченных колебаний и канала

коррекции. Главными исполнительными

агрегатами каналов являлись

гидрораспределители Р1, Р2, Р3, Р4

соответственно. Управление работой

гидросхемы осуществлялось микропроцессорной

системой на основе 8-битного однокристального

микроконтроллера фирмы Atmel

семейства AVR

ATMega

128. Низкочастотный канал работал с

базовой частотой и амплитудой колебаний.

Давление высокочастотного канала

определялось как

![]() ,

частота ограничивалась максимально

возможной частотой срабатывания

распределителя (250 циклов в минуту).

Настройка канала разупорядоченных

колебаний определялась генератором

случайных чисел микропроцессорной

системы. Колебания амплитуды давления

до

обеспечивал

гидроцилиндр ГЦ, управляемый распределителем

Р5, а частота колебаний задавалась

распределителем Р3 от 2 до 150 циклов в

минуту. Клапан КП4 и распределитель Р4

канала коррекции обеспечивали

предохранение системы от превышения

давления и возможного резонанса системы,

а так же коррекцию алгоритма работы

управляющей программы с помощью датчика

давления ДД, который обеспечивал обратную

связь.

,

частота ограничивалась максимально

возможной частотой срабатывания

распределителя (250 циклов в минуту).

Настройка канала разупорядоченных

колебаний определялась генератором

случайных чисел микропроцессорной

системы. Колебания амплитуды давления

до

обеспечивал

гидроцилиндр ГЦ, управляемый распределителем

Р5, а частота колебаний задавалась

распределителем Р3 от 2 до 150 циклов в

минуту. Клапан КП4 и распределитель Р4

канала коррекции обеспечивали

предохранение системы от превышения

давления и возможного резонанса системы,

а так же коррекцию алгоритма работы

управляющей программы с помощью датчика

давления ДД, который обеспечивал обратную

связь.

Рис. 1. Гидросхема испытательного стенда: А – гидроаккумулятор, ГЦ – гидроцилиндр изменения давления 3го канала, ДД – датчик давления, КП1…КП4 – клапаны настройки давления независимых каналов, М – электродвигатель, Н –гидронасос, ОК1…ОК4, - обратные клапаны, Р1…Р4 – гидрораспределители, Ф – фильтр.

Результаты испытаний (табл. 1) позволили сделать следующие выводы.

Таблица 1

Результаты циклических испытаний крутоизогнутых патрубков

Партия/Номер образца |

Вид заготовки, технология обработки |

Нагрузка при испытании, МПа |

Число циклов до разрушения |

Тип заготовки. Зона разрушения |

|||||

|

|

|

|

||||||

1 |

1

2

3 |

Цельнотянутая труба ПТ-7М, Ø80, стенка 1,0, формообразование проталкиванием через фильеру с внутренним давлением, отжиг. |

5,0 200 |

6,7 270 |

170000 б/р

170000 б/р

170000 б/р |

340000 б/р

340000 б/р

340000 б/р |

Испытания продолжаются. |

||

2 |

1

2

3 |

Труба из листа, авт. сварка, раскатанная, ПТ-7М, Ø80,стенка 0,8, формообразование проталкива нием через фильеру с внутренним давлением, отжиг. |

4,0 200 |

5,0 270 |

170000 б/р

170000 б/р

170000 б/р |

248885

263422

258783 |

Разрушение по основному металлу по внутреннему радиусу. |

||

3 |

1

2

3 |

Труба из листа, авт. сварка, раскатанная, ПТ-7М, Ø100,стенка 0.8, формообразование гибкой с раздачей, отжиг. |

4,0 200 |

5,0 270 |

170000 б/р

170000 б/р

170000 б/р |

198765

275343

261371 |

Разрушение по основному металлу по внутреннему радиусу. |

||

4 |

1

2

3 |

Цельнотяну тая труба АМг-3М, Ø80, стенка 1,2, формообразование проталкива нием через фильеру с внутренним давлением, отжиг. |

1,8 60 |

2,5 84 |

170000 б/р

170000 б/р

170000 б/р |

510000 б/р

510000 б/р

510000 б/р |

Сняты с испытаний без разрушений. |

||

5 |

1

2

3 |

Крутоизогнутый патрубок из штампованных полупатрубков, ручная сварка, АМг-3М, Ø80, стенка 1,2, формообразование проталкиванием через фильеру с внутренним давлением, отжиг. |

1,8 60 |

|

37783

18468

24021 |

-

-

- |

Разрушение по продольному шву по внутреннему радиусу патрубка. Длина трещины 20…30 мм. |

||

Примечание: б/р – без разрушения |

|||||||||

Применение продольно-поперечной прокатки швов заготовок элементов титанового трубопровода, выполненных автоматической сваркой, повышает его циклическую долговечность в 10…15 раз, приближая ресурс сварного трубопровода к ресурсу трубопровода из цельнотянутых труб. Крутоизогнутые патрубки, изготовленные методом проталкивания через фильеру с внутренним давлением и способом гибки раздачей, имеют высокую циклическую долговечность, значительно превышающую долговечность, эквивалентную назначенному ресурсу. Циклическая долговечность крутоизогнутых патрубков, изготовленных указанным выше методом из алюминиевых цельнотянутых труб, в 8…10 раз превышает долговечность аналогичных узлов из штампованных полупатрубков и в 3 раза превышает долговечность, эквивалентную назначенному ресурсу.

Таким образом, применение новых способов изготовления крутоизогнутых патрубков оправдывает себя в полной мере и может рекомендоваться к использованию на предприятиях.

Литература

1. О.Ю. Давыдов, В.Г. Егоров, И.Н. Шабунин Ротационная вытяжка прямолинейных тонкостенных патрубков // Тезисы докладов и сообщений 32ой науч. конф. Воронежского технологического института.- Воронеж: ВТИ, 1993.- т.3 – С.17.

2. С.А.Куркин. Прочность сварных тонкостенных сосудов, работающих под давлением. – М.: Машиностроение, 1978. – 184 с.

Воронежский государственный технический университет

УДК 624.014:69.002.51