Учебное пособие 800655

.pdf

При определении размеров описывающей поковку геометрической фигуры допускается исходить из увеличения в 1,05 раза габаритных линейных размеров детали, определяющих положение ее обработанных поверхностей.

Степеням сложности поковок соответствуют следующие численные значения отношения Q QФ : С1 – свыше 0,63; С2 свыше

QФ : С1 – свыше 0,63; С2 свыше

0,32 до 0,63 включительно; С3 свыше 0,16 до 0,32 включительно; С4 свыше 0,16.

D(B,L)

Рис. 18. Геометрические фигуры с тонкими элементами

Степень сложности С4 устанавливается для поковок с тонкими элементами, например, в виде диска, фланца, кольца (рис. 18), в том числе с пробиваемыми перемычками, а также для поковок с тонким стержневым элементом, если отношения t/D; t/L; t/(D-d); не превышают 0,20 и t не более 25 мм (где D – наибольший размер тонкого элемента, t – толщина тонкого элемента, L – длина тонкого элемента, d – диаметр элемента поковки, толщина которого превышает величину t).

Для поковок, полученных на горизонтально-ковочных машинах, допускается определять степень сложности формы в зависимости от числа переходов: С1 – не более чем при двух переходах; С2 – при трех переходах; С3 – при четырех переходах; С4 – более чем при

60

четырех переходах или при изготовлении на двух ковочных машинах.

При холодной калибровке припуски на механическую обра-

ботку поковок Zв, мм, и полем допуска  0,5 мм и

0,5 мм и  > 0,5 мм на толщину между калиброванными плоскостями площадью Пл, см2, определяют по уравнениям (12.21)-(21.23).

> 0,5 мм на толщину между калиброванными плоскостями площадью Пл, см2, определяют по уравнениям (12.21)-(21.23).

Zв = 0,008 |

Пл + 0,28, |

(12.21) |

|

0,5 |

= 0,007 |

Пл + 0,333, |

(12.22) |

>0,5 |

= 0,0047 Пл + 0,317. |

(12.23) |

|

Допускаемые отклонения принимаются равными половине поля допуска.

Результаты расчетов по формулам (12.21) до (12.23) округлить до десятых долей мм. 0,5 означает поле допуска при отношении толщины (расстояние между калиброванными плоскостями) к ширине поковки, подвергаемой калибровке, или ее элемента 0,5; а >0,5 означает поле допуска при отношении толщины (расстояние между калиброванными плоскостями) к ширине поковки, подвер-

гаемой калибровке, или ее элемента >0,5.

При одновременной калибровке нескольких плоскостей поковки площадь поверхности, подвергаемой калибровке, определяется как их сумма. Допуски и допускаемые отклонения устанавливаются на все калиброванные элементы по наименьшей величине К.

При горячей калибровке припуски и допуски на толщину поковок могут быть увеличены до 1,5 раз.

Ширина, длина и диаметр поковки или ее элементов, изменяющихся при калибровке, устанавливаются по согласованию между изготовителем и потребителем. При этом величина одностороннего увеличения размеров не должна превышать удвоенного положительного отклонения, а уменьшение – удвоенного отрицательного отклонения размера до калибровки.

Отклонения от параллельности, плоскостности и прямолинейности калиброванных плоскостей допускаются в пределах допуска размера после калибровки.

61

13. ТИПОВЫЕ ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ ОБРАБОТКИ ДЕТАЛЕЙ МАШИН

Типовой технологический процесс - это технологический процесс изготовления группы изделий с общими конструктивными и технологическими признаками. Типовой технологический процесс характеризуется общностью содержания и последовательностью большинства технологических операций и переходов для группы таких изделий и применяется как информационная основа при разработке рабочего технологического процесса и как рабочий технологический процесс при наличии всей необходимой информации для изготовления детали, а также служит базой для разработки стандартов на типовые технологические процессы [16, с.293]. Типовые технологические маршруты обработки валов приведены в пп. 13.1-13.5, втулок в пп. 13.6-13.8, зубчатых колес в пп. 13.9-13.10, корпусных деталей в табл. 81-82, рычагов и вилок в табл. 83-85, шкивов в табл. 86, маховиков в табл. 87. Операционно-технологические наладки на различные операции механической обработки деталей машин представлены на рис. 19-53.

13.1. Маршрут обработки ступенчатых валов из индивидуальной заготовки (штампованной или литой) [7, с.278-287].

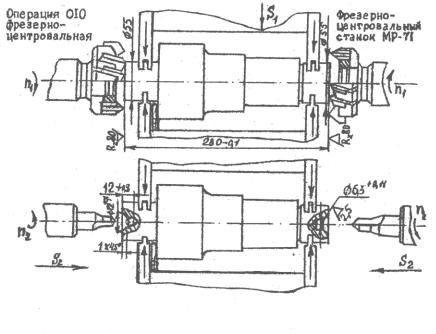

13.1.1. Фрезерование торцов заготовки и выполнение центровых отверстий. Эти операции можно выполнять в массовом и крупносерийном производстве на фрезерно-центровальных полуавтоматах МР-71 и МР-73 для заготовок диаметром до 125 мм и длиной до 500 мм и на. полуавтоматах №-78 для заготовок диаметром до 60 мм и длиной до 825 мм. Для заготовок диаметром до 50 мм и длиной до 525 мм Фрезерование торцов осуществляется на торцефрезерных автоматах А981М, а зацентровка - на двустороннем центровальном автомате А982М.

В серийном и мелкосерийном производстве Фрезерноцентровальные операции выполняются на станках ФЦ-1 и ФЦ-2. Для исполнения линейных размеров необходимо, чтобы одна из торцовых поверхностей заготовки вала опиралась в упор. Установка заготовок осуществляется в призматические тиски (рис. 19).

62

13.1.2.Черновое обтачивание вала с одной стороны производится в массовом и серийном производстве на многошпиндельных вертикальных полуавтоматах 1282, 1А283, на одношпиндельных многорезцовых полуавтоматах 1711, 1721, 1А720, 1А730 (рис. 20), А983, А984М и на токарных гидрокопировальных станках 1712, 1722, 1Н713 (рис. 21).

Для валов жестких (отношение длины к диаметру наибольшей ступени до 10-15,), имеющих большие длину, диаметры и большие перепада ступеней, многорезцовая обработка эффективнее копировальной. Гидрокопировальная обработка целесообразна при малой жесткости обрабатываемой заготовки, большом количестве ступеней

иих сложной конфигурации, для чистового точения валов с длинными шейками.

В мелкосерийном производстве обработка осуществляется на токарных станках и станках с программным управлением. При черновой обработке наружных цилиндрических поверхностей обычно достигается шероховатость обрабатываемой поверхности третьего класса. Шероховатость торцовых поверхностей обычно получается на класс лучше. Заготовка вала устанавливается на центрах (передний центр подпружинен, а задний центр жесткий) и базируется торцовой частью по втулке, в которой расположен подпружиненный центр. Вращение вала производится поводковым патроном. На черновой операции обычно выполняют кольцевые канавки.

13.1.3.Черновое обтачивание вала с другой стороны производится по аналогии с п.13.1.2.

13.1.4.Чистовое обтачивание вала, с одной стороны, производится по аналогии с п.13.1.2, но при чистовых режимах резания, обычно ещѐ выполняются фаски. Шероховатость обрабатываемой поверхности пятого класса.

13.1.5.Чистовое обтачивание вала с другой стороны производится по аналогии с п.13.1.4.

13.1.6.Предварительное шлифование шеек вала осуществляется методом поперечной подачи (врезанием) при длине шейки до 80 мм, при большей длине методом продольной подачи [3, с. 440]. Заготовка устанавливается на гладкие центры и вращается патроном, применяемым для шлифования (рис. 22). Шероховатость обрабатываемой поверхности в пределах 6-7 классов.

63

13.1.7.Фрезерование шпоночных пазов закрытых с двух сторон, производят в серийном и выше производствах на шпоночнофрезерных станках 692М шпоночной фрезой с маятниковой подачей (рис. 23). Пазы сквозные и открытые с одной стороны фрезеруют на горизонтально-фрезерных станках дисковой фрезой. Вал устанавливают на центрах или шейками в призматическое приспособление.

Шлицевые поверхности на валах обрабатывают на шлицефрезерных станках червячной фрезой (рис. 24).

13.1.8.Сверление поперечных отверстий производят на одношпиндельных и многошпиндельных станках.

13.1.9.Нарезание резьбы на закаливаемых шейках вала производят до термообработки, а на сырых после окончательного шлифования (рис. 25 и 26).

13.1.10.Термообработку производят в зависимости от условий эксплуатации детали.

13.1.11.Чистовое шлифование шеек аналогично приведенному

ви 13.1.6 при чистовых режимах резания с получением шероховатости поверхности 7-8 классов.

13.1.12.Контроль осуществляется в соответствии с техническими условиями, указанными на поле чертежа детали.

13.2. Маршрут обработки гладкого вала из калиброванной стали 3-4 класса точности [7, с. 287].

13.2.1.Отрезание заготовки и снятие фасок производится на отрезных станках и автоматах.

13.2.2.Предварительное шлифование заготовок выполняется на бесцентрово-шлифовальных станках.

13.2.3.Фрезерование шпоночных пазов производится по ана-

логии с п. 13.1.7.

13.2.4.Сверление поперечных отверстий производится по ана-

логии с п.13.1.8.

13.2.5.Нарезание резьбы соответствует п. 13.1.9.

13.2.6.Термообработка соответствует п. 13.1.10.

13.2.7.Чистовое шлифование осуществляется на бесцентровошлифовальных станках.

13.2.8.Контроль аналогичен изложенному в п. 13.1.12.

64

13.3. Маршрут обработки гладких валов из горячекатаной ста-

ли [7, с. 287] .

13.3.1. Обточка на бесцентровых станках за два прохода. 13.3.2. Шлифование на бесцентрово-шлифовальных станках

или обкатывание роликами на правильно-полировальных станках. 13.3.3. Последовательность остальных операций аналогична

приведенным в пп. 13.2.3-13.2.8.

13.4. Маршрут обработки валов с центральным отверстием из сплошных заготовок [7, с. 287].

13.4.1.Фрезерно-центровальная операция производится по аналогии с изложенным в п. 13.1.1.

13.4.2.Черновое обтачивание вала и подготовка шеек под люнет соответствует п. 13.1.2.

13.4.3.Сверление и обработка центрального отверстия осуществляются при установке вала в патрон и на люнет. При .длине отверстия до пяти диаметров применяют спиральные сверла, а при длине отверстия более пяти диаметров - ружейные сверла. Отверстия диаметром более 80 мм обрабатывают головками для кольцевого сверления.

13.4.4.Последовательность остальных операций соответствует изложенной в пп.13.1.3-13.1.12. В отверстие устанавливают пробку с центровым отверстием или крестовину с центровым отверстием.

13.5. Маршрут обработки валов, c центральным отверстием из заготовок с предварительно отлитым отверстием [7, c. 287].

Этот маршрут отличается от маршрута, изложенного в пп. 13.4.1-13.4.4 тем, что при черновом обтачивании вала и подготовке шеек под люнет, вал устанавливается в патрон и на грибковый центр предварительно пролитым в заготовке отверстием.

13.6. Маршрут обработки втулок из прутка [7, с.307-308].

65

13.6.1.Токарно-револьверная операция состоит из следующего: подрезка торца прутка установленного в цанговом патроне и выдвижение его до упора, зацентровка коротким сверлом, сверление отверстия и обточка наружной цилиндрической поверхности, расточка либо зенкерование отверстия и чистовая обточка наружной цилиндрической поверхности со снятием фасок у торца, черновое развертывание, чистовое развертывание, отрезание втулки от прутка (рис. 27). Такая последовательность сохраняется и при обработке на одношпиндеольном и многошпиндельном автомате.

13.6.2.Вертикально-сверлильная операций со снятием фасок с противоположного конца втулки (рис. 50, зенкование).

13.6.3.Вертикально-сверлильная операция для сверления смазочного отверстия (рис. 50, сверление).

13.6.4.Нарезание смазочных канавок.

13.6.5.Шлифование наружной цилиндрической поверхности на круглошлифовальном (рис. 46) или бесцентрово-шлифовальном станке.

13.6.6.Контроль осуществляется в соответствии с техническими условиями.

13.7. Маршрут обработки втулки из трубы [7, с. 308].

Этот маршрут отличается от изложенного, в пп. 13.6.1-13.6.6 тем, что сверление заменяется зенкерованием либо растачиванием отверстия [7, с. 308] (рис. 43 и 52).

13.8. Маршрут обработки втулки из индивидуальной отливки или поковки [7, с. 308-309].

13.8.1.Зенкерование отверстия и снятие в отверстии фаски на вертикально-сверлильном станке (рис. 50, сверление и зенкование).

13.8.2.Протягивание отверстия на горизонтально-протяжном станке со сферической самоустанавливающейся шайбой (рис. 28).

13.8.3.Черновое обтачивание наружной поверхности, проточка кольцевых канавок и подрезка торцов (рис. 45).

13.8.4.Чистовое обтачивание наружной поверхности, чистовая подрезка торцов и снятие наружных и внутренних фасок (рис. 47).

66

13.8.5. Последовательность остальных операций аналогична приведенным в пп. 13.6.2-13.6.6.

13.9. Маршрут обработки зубчатого колеса с хвостовиком (вал-шестерня) 7 степени точности [7, с. 315-321] .

13.9.1.Фрезерно-центровальная операция выполняется аналогично изложенному в п. 13.1.1.

13.9.2.Черновая обточка с одной стороны - аналогично п.

13.1.2.

13.9.3.Черновая обточка с другой стороны - аналогично п.

13.1.3.

13.9.4.Чистовая обточка с одной стороны - аналогично п.

13.1.4.

13.9.5.Чистовая обточка с другой стороны - аналогично п.

13.1.5.

13.9.6.Фрезерование шпоночных канавок - аналогично п.

13.1.7.

13.9.7.Обработка зубчатого венца начерно (фрезерование рис. 30 или долбление рис. 31).

13.9.8.Обработка зубчатого венца начисто (фрезерование рис. 30 или долбление рис. 31).

13.9.9.Закругление зубьев (рис. 32).

13.9.10.Шевингование зубьев (рис. 33).

13.9.11.Термообработка.

13.9.12.Шлифование ступеней вала-шестерни черновое и чистовое - аналогично изложенному в. п. 13.1.6 и п. 13.1.11.

13.9.13.Абразивная обработка зубчатого венца: шлифование (рис. 35 или рис. 36) либо притирка (рис. 34).

13.9.14.Контроль осуществляется в зависимости от типа производства и требований к точности исполнения зубчатого колеса по отдельным элементам, по краске, по шуму работающих в зацеплении пар колес.

13.10. Маршрут обработки зубчатого колеса с центральным отверстием 7 степени точности [7, с.315-321].

67

13.10.1.Термообработка-нормализация.

13.10.2.Токарная или токарно-револьверная с одной стороны: обточка наружной цилиндрической поверхности, отверстия, торца, фасок (рис. 43 или рис. 52).

13.10.3.Токарная или токарно-револьверная с другой стороны

(рис. 45).

13.10.4.Протягивание шлицевых поверхностей в отверстии

(рис. 29).

13.10.5.Снятие заусенцев после протягивания (обычно электрохимической обработкой).

13.10.6.Токарная чистовая обработка наружной цилиндрической поверхности и торца (рис. 47).

13.10.7.Зубонарезание черновое (рис. 30) или зубодолбление

(рис. 31).

13.10.8.Зубонарезание чистовое (рис. 30) или зубодолбление

(рис. 31).

13.10.9.Зубозакругление (рис. 32).

13.10.10.Шевингование зубьев (рис. 33).

13.10.11.Шлифование наружной цилиндрической поверхности

ибазового торца (рис. 46).

13.10.12.Термообработка - закалка.

13.10.13.Шлифование отверстия и торца, противоположного базовому (рис. 38).

13.10.14.Шлифование базового торца на плоскошлифовальном станке (рис. 39).

13.10.15.Абразивная обработка зубьев зубчатого венца (рис.

34, 35, 36).

13.10.16.Контроль осуществляется по аналогии с п. 13.9.14.

68

14. ОПЕРАЦИОННО-ТЕХНОЛОГИЧЕСКИЕ НАЛАДКИ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ МАШИН

Операция 010 |

|

Фрезерно- |

Фрезерно- |

|

центровальный |

центровальная |

|

станок МР-71 |

|

t, |

S, |

V, |

n, |

N, |

То, |

|

Поз. |

мм/о |

м/ми |

об/м |

|

|||

мм |

кВт |

мин |

|

||||

|

|

б |

н |

ин |

|

|

|

I |

|

|

|

|

|

|

|

II |

|

|

|

|

|

|

|

|

Рис. 19. Операционно-технологическая наладка |

||||||

69