Учебное пособие 800655

.pdf

3.ВЫБОР ВАРИАНТА ТЕХНОЛОГИЧЕСКОГО МАРШРУТА

ИЕГО ТЕХНИКО-ЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕ

3.1.Приведенная годовая экономия (экономичесский эффект на программу N) определяется с учетом технологических себестоимостей сравниваемых операций С01 и С02 [2, с. 59-63]

ЭГ (С02 С01 ) N /100 к. |

(3.1) |

3.2. Технологическая себестоимость операции механической обработки учитывает штучное или штучно-калькуляционное время и коэффициент выполнения норм Кв=1,3 [2, с.63]

C0i |

(CП .З. Т Ш К ) /(60 КВ ) к. |

(3.2) |

|

3.3. Часовые приведенные затраты определяются по формуле |

|||

приведенной в источнике [2, с. 59]. |

|

|

|

СП .З. СЗ |

СЧ .З ЕН |

(КС КЗ ) к / ч. |

(3.3) |

3.4. Основная и дополнительная зарплата с начислениями |

|||

определяется по формуле источника [2, с.59]. |

|

||

СЗ |

(1,53 СТ .Ф. |

k) / M к/ч. |

(3.4) |

где Ст.ф. – часовая тарифная ставка сдельщика станочника, |

табл. 26. |

||

Средние разряды работ станочников приведены в табл. 29. k – коэффициент, учитывающий зарплату наладчика, если наладка станка в серийном производстве ведется без участия наладчика самим рабочим k = 1; в массовом производстве k = (1,1-1,5). М – количество станков, обслуживаемых одним рабочим, табл. 28.

3.5. Часовые затраты по эксплуатации рабочего места опре-

деляются [2, с.60] |

|

|

|

|

|

C |

СБ.П. |

К |

М-К |

к/ч, |

(3.5) |

Ч .З. |

Ч .З. |

|

|

|

где СЧБ..ЗП. . – практически скорректированные затраты на базовом рабочем месте. Для двухсменного производства массового и крупносе-

рийного СБ.П. |

= 44,6 к/ч, для серийного |

СБ.П. |

= 36,3 к/ч, |

Ч .З. |

|

Ч .З. |

|

Км-к – машино-коэффициент приводится в табл. 27. Для станков, неуказанных в табл. 27, Км-к находится по формулам и таблицам, приведенным в источнике [2, с. 60-61, 382-384].

3.6. Величина часовых затрат по эксплуатации рабочего места при пониженной загрузке станков (коэффициент загрузки станка

20

З |

60% ), корректируется поправочным коэффициентом , с уче- |

|

том удельного веса постоянных затрат , табл. 27. При отсутствии табличных данных 0,3-0,5. Для серийного производства коэф-

фициент З = 0,8; для массового - равен фактической загрузке стан-

ка и учитывает штучное время Тшт, такт выпуска tв и применяемое число станков на операции mn [2, с. 65]

ЗТШТ /(tВ mn ) .

3.7.Скорректированная величина часовых затрат определя-

ется [2, с.61]

CК . |

(С |

) /1,14 |

(3.6) |

Ч .З. |

Ч .З. |

|

|

1 |

(1 |

З ) / З |

(3.7) |

3.8. Нормативный коэффициент экономической эффективно- |

|||

сти капитальных вложений для машиностроения |

Ен = 0,15 [2, |

||

с. 59]. |

|

|

|

3.9. Капитальные вложения в станок Кс |

и здание Кз опреде- |

||

ляются [1, с.44]: для серийного производства, к/ч. |

|||

KC =(Ц 100)/3200 к/ч, |

(3.8) |

||

Кз = F 75 100 / 3200 к/ч, |

(3.9) |

||

где Цопт – балансовая стоимость станка, определяемая как сумма оптовой цены станка [1, с.179-238] и затрат на транспортирование и монтаж, Кт.м., составляющих 10-15 % от оптовой цены станка, р. (Кт.м. = 1,1 1,5); F – производственная площадь, занимаемая станком с учетом проходов, является произведением площади занимаемой станком f (м2) и коэффициента дополнительной площади на проходы, проезды и др. Кf, приведенного в табл. 30. Если f<6 м2, то принимается F=6 м2.

(3.12)

3.10. Если, кроме стоимости механической обработки, в вариантах изготовления деталей изменяются и другие статьи затрат, как, например, расходы на специальную оснастку, материалы, заготовки, эти изменения следует учитывать при расчете экономического эффекта. В этом случае общий экономический эффект определя-

21

ется с учетом экономии или перерасхода по другим статьям |

Э |

|

|

|

|

[2, с. 63]. |

|

|

Э ЭГ |

Э |

(3.13) |

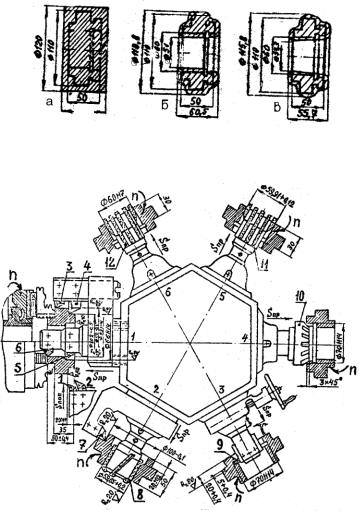

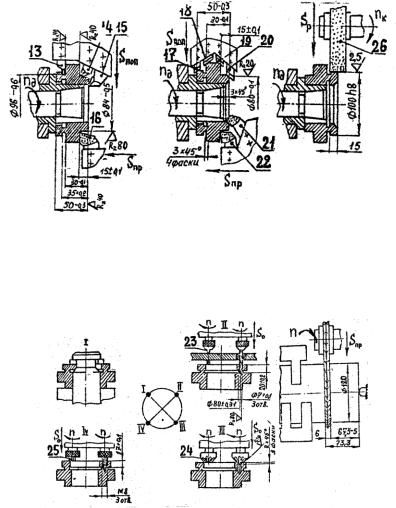

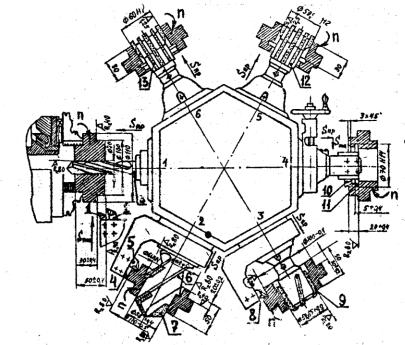

3.11.Сравниваются два варианта технологического маршрута изготовления детали (рис.1), заготовкой, для которой в первом варианте служит штамповка, а во втором прокат. Технологический маршрут механической обработки детали из проката отличается от маршрута обработки детали из штампованной заготовки, наличием операции отрезания заготовки от проката по длине (рис. 10) и проектированием переходов на токарно-револьверной операции (рис. 11), а следовательно, и штучно-калькуляционным временем на эти операции.

3.12.Операция 000. Отрезание заготовки по длине. Основное время определяется по формуле (28), табл. 4, в которой диаметр заготовки равен длине резания, а штучно-калькуляционное время учи-

тывает коэффициент |

K , табл. 3. |

|

|

TО.ОТР. 0, 007 120 0,84 |

мин; |

||

|

TШК .ОТР. |

ТО.ОТР. К ; |

|

ТШК .ОТР. |

0,84(1,84 |

1,51) / 2 1, 407 мин; |

|

3.13. Операция 005. Токарно-револьверная состоит из переходов (рис. 11), в каждом из которых учитывается, как расчетное, наибольшее время резания по формулам, приведенным в табл. 4.

3.13.1. Переход 1. Подрезания двух торцов двумя резцами одновременно определяется по формуле (4), табл. 4

Т 0, 000037 (1002 |

662 ) 0, 2088 мин расчетное; |

1 |

|

Т2 0, 000037 (1102 1002 ) 0, 0777 мин.

3.13.2.Переход 2. Время сверления отверстия первым свер-

лом 20 мм [3, с.12] определяется по формуле (12), табл. 4.

T3 0, 00052 20 50 0,52 мин расчетное.

3.13.3. Переход 3. Время одновременной обточки черновой двух наружных цилиндрических поверхностей и рассверливания, и зенкерования отверстия определяется по формулам (1,13,14) табл.4

T4 = 0,00017  110

110  5 = 0,2805 мин;

5 = 0,2805 мин;

22

T5 = 0,00017  100

100  20 = 0,34 мин;

20 = 0,34 мин;

T6 = 0,00021 66 20 = 0,2772 мин;

T7 = 0,00031  56

56  30 = 0,5208 мин – расчетное.

30 = 0,5208 мин – расчетное.

3.13.4. Переход 4. Время одновременной чистовой обточки наружной цилиндрической поверхности и получистового зенкерования отверстия определяется по формулам (3,14) табл.4

T8 |

= 0,00017 |

100 |

20 |

= 0,34 мин; |

T9 |

= 0,00021 |

60 |

30 |

= 0,378 мин – расчетное. |

3.13.5. Переход 5. Время одновременной чистовой подрезки фаски и расточки кольцевой канавки определяется по формулам

(5,7), табл.4

T10 |

= 0,00052 |

(702 – 662) = 0,0283 мин; |

Т11 |

= 0,00063 |

(702 – 602) = 0,819 мин – расчетное. |

3.13.6. Переход 6. Время чернового развертывания определя- |

||

ется по формуле (15), табл.4 |

||

T12 |

= 0,00043 |

60 30 = 0,774 мин - расчетное. |

3.13.7. Переход 7. Время чистового развертывания определя- |

||

ется по формуле (16), табл.4 |

||

T13 = 0,00086 |

60 30 = 1,548 мин – расчетное. |

|

3.13.8.Основное время на токарно-револьверную операцию.

T0 = 0,2088 + 0,52 + 0,5208 + 0,378 + 0,819 + 0,774 + 1,548 =

=4,769 мин.

3.13.9.Штучно-калькуляционное время.

TШК = T0 k; |

TШК = 4,769 1,665 = 7,94 мин. |

3.14. По изложенной выше (пп.3.1 –3.10) методике определяется стоимость механической обработки на отличающихся в рассматриваемых вариантах операциях.

3.14.1. Первый вариант. Загонка – штамповка. Станок токар- но-револьверный 1П365 (рис.5).

Разряд работы- 3, табл.29; CТ.Ф. = 60,6 к., табл.26; k = 1, п.3.4; |

|

M = 1, табл. 28; СБ.П. . = 36,3 к/ч, п.3.5; KM-K = 0,9 табл.27; = 0,46, |

|

Ч .З. |

|

табл.27; з = 0,8, п.3.6; EH = 0,15, п.3.8.; |

ЦОПТ = 3800 р. табл. 34; |

23

KТ.М. =1,1, п.3.9; f = (3,32 |

1,53) = |

= 5,0796 м2, п.3.9; Кf` = 3, |

|||

табл.30; ТШК Т-Р = 6,88 мин п.1.3.1.; Kв =1,3, п.3.2. |

|||||

С3 = ( |

Ст.ф. k) / M; |

С3 = (1,53 60,6 |

1) |

/ 1 = 92,718 к/ч; |

|

CЧ.3. = СБ.П. |

KM-K; CЧ.3. = 36,3 |

0,9 |

= 32,67к/ч; |

||

|

Ч .З. |

|

|

|

|

= 1 + |

(1 - 3) / |

3; |

k = 1 + 0,46 (1 – 0,8) / 0,8 = 1,115; |

||

CkЧ.3. |

= (CЧ.3. |

) / 1,14; CkЧ.3. = (32,67 1,115) / 1,14 = |

|||

|

= 31,954 к/ч; |

Ц = Цопт. KT.M.; |

Ц = 3800 1,1 = 4180 р.; |

Kc = (Ц 100) / 3200; |

Kc = (4180 100) / 3200 = 130,625 k/ч; |

F = f Kf ; |

F = 5,0796 3 = 15,2388 м2; |

KЗ. = (F 75 100) / 3200; KЗ. = (15,2388 75 100) / 3200 = |

|

|

= 35,716 k/ч; |

CП.З. = С.3 |

+ CЧ.3. + EН (KC + KЗ); |

CП.З. = 92,718 + 31,954 + 0,15(130,625 + 35,716) = 149,623 k/ч;

CI0 I. = (CП.З. |

TШ - К. Т - Р.) / (60 Kв); |

CI0 I. = (149,623 |

6,88) / (60 1,3) = 13,20 к. |

3.14.2.Второй вариант. Заготовка из проката. Станок токарно

–револьверный 1П365 (рис.11).

Все исходные данные, за исключением TШ - К. Т - Р. = 7,94 мин. (п.3.13.9), повторяются и расчет сводится к определению технологической себестоимости операции, т.к. часовые приведенные затраты CП.З. = 149,623 к/ч известны из п.3.14.1.

CI0 2. = (CП.З. |

TШ - К. Т - Р.) / (60 Kв); |

CI0 2. = (149,625 |

7,94) / (60 1,3) = 15,23 к. |

Станок отрезной 8А641 для отрезания заготовки от проката дисковой пилой (рис.10).

Разряд работы – 2, табл.29; CТ.Ф. = 54,8 к., табл.26; к = 1,

п.3.4.; М = 4, табл.28; CБ.П.Ч.3. = 36,3 к/ч, п.3.5.; КМ - К. = 1,5, табл. 27;

= 0,29, табл.27; 3 = 0,8, п.3.6; ЕН = 0,15, п.3.8; |

Цопт. = 3680 р., |

[1,с.223]; KТ.М. = 1,1 п.3.9; f = (2,1 1,1) = 2,31 м2 |

п. 3.9; Kf = 3,5, |

табл.30; TШ К. = 1,407 мин, п.3.12; Kв = 1,3, п.3.2. |

|

24

СЗ. = ( |

СТ.Р. |

k) / M; |

CЗ. = (1,53 |

54,8 1) / 4 = 20,961 к/ч; |

||||

CЧ.З. = CБ.П.Ч.3. |

КМ - К.; |

CЧ.З. = 36,3 1,5 = 54,45 к/ч; |

||||||

= 1 + |

(1 - |

3) / |

3; |

k = 1 + 0,29 |

(1 – 0,8) / 0,8 = 1,0725; |

|||

|

|

|

|

CkЧ.3. = (CЧ.3. |

) / 1,14; |

|||

|

CkЧ.3. = (54,45 1,0725) / 1,14 = 51,226 к/ч; |

|||||||

Ц = Цопт. |

КТ.М. |

М; |

|

Ц = 3860 1,1 4 = 16984 р.; |

||||

КС. = (Ц |

100) / 3200; |

КС. = (16984 |

100) / 3200 = 530,75 к/ч; |

|||||

F = f |

Kf |

M; |

|

F = 2,31 |

3,5 4 = 32,34 м2; |

|||

|

|

|

K3 = (F |

75 100) / 3200; |

||||

|

K3 = (32,34 |

75 |

100) / 3200 = 75,797 к/ч; |

|||||

|

|

|

CП.3 = CЗ. + CК.Ч.3. + EH(KC + KЗ); |

|||||

CП.3 = 20,961 + 51,226 + 0,15 (530,75 + 75,797) = 163,169 к/ч; |

||||||||

|

|

CI I0 2. = (CП.З |

TШК.ОБР. ) / (60 KB); |

|||||

|

CI I0 2. = (163,169 |

1,407) / (60 |

1,3) = 2,94 к. |

|||||

80

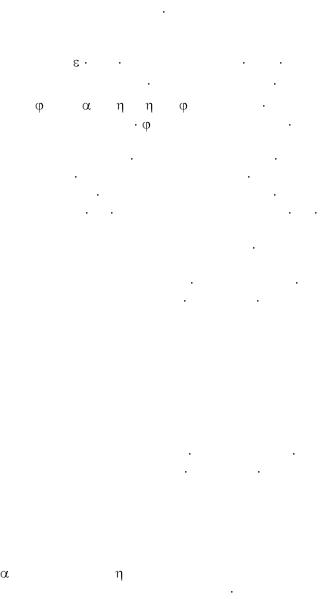

Рис.1. Деталь - втулка |

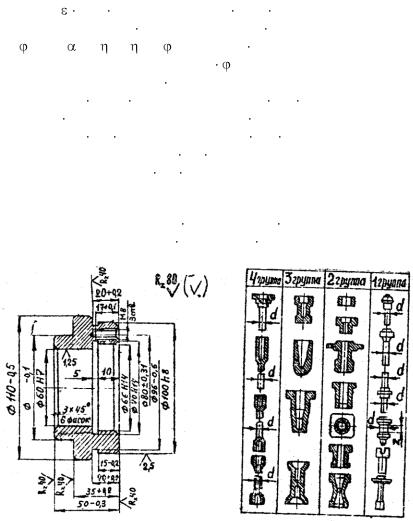

Рис.2. Классификация поковок, |

|

штампуемых на горизонтально – |

|

ковочных машинах по группам |

|

сложности [1, с. 28] |

|

25 |

3.15. Результаты расчетов технологической себестоимости при различных методах получения заготовки сведены в табл. 31. Применение первого варианта, заготовкой в котором служит штамповка, дает экономический эффект в сумме 2433,6 р. и экономит сталь.

Э= (C0 2. - C0 1.)N / 100;

Э= (89,17 – 84,10)  48000 / 100 = 2433,6 р.

48000 / 100 = 2433,6 р.

Первый вариант следует принимать к дальнейшей подробной разработке.

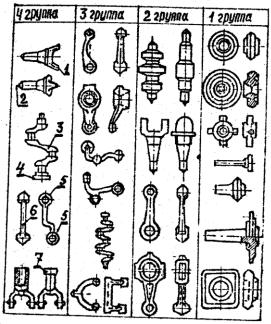

Рис. 3. Классификация поковок, штампуемых на молотах и горячештамповочных прессах: 1 - разъем на прессе; 2 - разъем на молоте; 3 - штамповка на прессе; 4 - фланец штампуется на горизонтальноковочной машине; 5 - головки после штамповки на горизонтальноковочной машине штампованы на прессе; 6 - стержень согнут на го-

26

ризонтально-ковочной машине; штамповка на молоте или прессе, высадка на горизонтально-ковочной машине. [1, с. 29]

118,8 |

|

|

|

51,2 |

|

|

|

|

|

|

|

73,3

Рис. 4. а - прокат, б - отливка, в - штамповка.

Рис.5. Операция токарно-револьверная (первый вариант)

27

Рис.6. Операция |

Рис.7. Операция |

Рис.8. Операция |

автоматно-токарная |

автоматно-токарная |

круглошлифовальная |

черновая |

чистовая |

|

Рис.10. Операция отрезная (второй

вариант)

Рис.9. Операция агрегатно-сверлильная

28

Рис. 11. Операция токарно-револьверная (второй вариант)

29