Учебное пособие 800655

.pdf

Окончание табл. 91

Мембранные

Q 1,33 tg |

|

Мк |

1 f R |

||

Примечание к табл. 91. В формулах приняты обозначения: W - требуемая сила зажима на каждом кулачке, кГ; Рz - сила резания, кГ; f - коэффициент трения на рабочих поверхностях, кулач-

ков (f 0,25 0,6); k - коэффициент запаса; |

D - диаметр поверхно- |

сти, по которой зажимается заготовка (базовой поверхности), мм; D1 |

|

- диаметр обрабатываемой поверхности, мм; |

- угол трения в резь- |

бе; - вылет кулачка, мм; 1 - длина направляющих кулачка, мм; n - число кулачков; k1 - коэффициент, учитывающий передаточное отношение и К.П.Д. патрона (k1 = 0,033 0,017); Q - сила на штоке привода, кГ; а и b - малое и большое плечо рычага, мм; - угол клина, град; 1 - угол трения на наклонной поверхности клина, град ( = 5 43' - 8 30'); k2 - коэффициент запаса (k2 = =1,2 1,5); - коэффи-

циент сцепления ( = 0,3 1,0); Рx - осевая сила, кГ; М - момент, передаваемый цангой, кГ мм; 1 - угол наклона тарелки в рабочем состоянии.

210

Таблица 92 Формулы для расчета зажимных усилий при закреплении

заготовок в оправках [11, с. 103-104]

Тип оправки, эскиз и расчетная формула

Консольная жесткая |

Консольная с разрезной |

с торцовым зажимом |

втулкой |

|

|

|

k P D |

|

|

2 k P D |

|

Q |

|

k Pz |

D |

tg |

|

|

f 1 ; |

|||

Q |

|

|

|

z |

|

|

|

|

z |

; |

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

f d |

|

2 |

|

|

|||

|

|

|

|

3 |

|

3 |

|

|

|

|

|

|

|

|

|

|||

|

|

2 |

|

D1 |

d |

|

|

D1 |

d f |

|

|

|

|

|

|

|

|

|

|

|

3 f |

D12 |

d 2 |

|

|

|

k = 1,5 |

2,5; f = 0,15 |

0,2; |

||||||||

|

|

|

|

|

|

|

||||||||||||

|

k = 1,5 |

2,5; f = 0,1 |

0,15 |

|

|

|

|

|

5o43’ |

|

||||||||

|

|

|

|

|

|

|

|

|

|

|||||||||

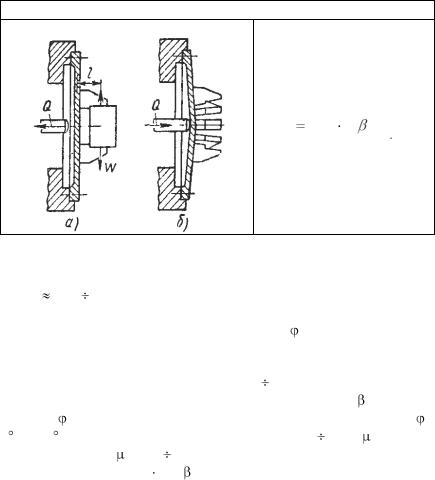

Консольная тарельчатыми пружинами

Q |

1,33 |

k tg |

' |

|

Mк |

; |

||

|

f R |

|||||||

|

|

|

|

|

|

|

||

|

k = 1,5 2,5; |

|

|

|

||||

M |

|

f |

R 0, 75 |

Q |

; |

|

||

|

|

|

|

|

|

|

||

к |

|

|

tg |

' |

|

|

|

|

|

|

|

|

|

|

|

||

f = 0,1 |

0,12; |

’ |

10o |

|

||||

211

Окончание табл. 92 Консольная клиноплунжерная

|

k P |

D |

cos sin |

1 |

1 ; |

||

Q |

z |

|

|

|

|||

f d |

|

|

cos |

1 |

1 |

|

|

|

|

|

|

||||

|

|

|

|

|

|

||

k = 1,5 2,5; f = 0,25 0,5

Консольная роликовая

Q |

Pz |

|

|

o |

|

|

|

; |

2 = 4 7 ; |

||

n tg |

2 |

||||

|

|

|

H 0,992 |

|

d |

|

0,996 d |

|

0, 496 d d1 |

0,5 d1 ; |

||||

2 |

|

1 |

|||||||||

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

0, 418 |

|

Q E |

|

кГ/см2; |

|

||

|

см |

|

|

|

|

|

|

||||

|

|

L |

r |

|

|||||||

|

|

|

|

|

|

|

|

|

|

||

d1=(0,25 |

0,3) d; L |

1,5 d1; H при d2 |

7o |

||||||||

Примечание к табл. 92. В формулах приняты обозначения: Q – сила, приложенная к зажимной тяге, кГ; k – коэффициент запаса; Pz – сила резания, кГ; D - диаметр обрабатываемой поверхности, мм; d – диаметр оправки, мм; D1 - диаметр упорного бурта, мм; f и f1 – коэффициенты трения; - угол конуса оправки, град; - угол трения на поверхности контакта оправки и разрезной втулки, град; Мк - крутящий момент от силы резания Рz, кГ мм; ' - угол наклона тарелки в рабочем положении, град; R - радиус установочной поверхности тарельчатой пружины, мм; 1 - угол наклона рабочей поверхности плунжера, град; 1 - угол трения на наклонной поверхности плунжера, град; 2 - угол заклинивания, град; n - число роликов в оправке; r

212

Окончание приложения к табл. 92

- радиус ролика; E - модуль упругости, кГ/см2; см – напряжение смятия, кГ/см2; L - длина ролика, см; d1 - диаметр ролика, мм; Мmax - максимальный передаваемый крутящий момент, кГ см; h - зажимной натяг, мм; h - толщина тонкостенной части втулки, мм; D2 - диаметр втулки, мм.

Таблица 93 Формулы для расчета зажимных усилий при закреплении заго-

товок на сверлильных и фрезерных станках. [11, с. 104-105]

Способ закрепления, эскиз и расчетная формула

Обработка на сверлильных станках

Крепление на плоскости Крепление в призмах прихватами

|

k M |

W |

k M sin 2 |

|

W |

|

|||

f D |

||||

f a |

|

|||

|

|

|||

|

|

|

Торцовое крепление в накладном кондукторе

W |

|

|

k M |

n |

||

|

|

|

|

|

|

|

1 |

|

|

D3 |

D 3 |

||

|

|

|

||||

|

|

|

f |

1 |

|

|

|

3 |

D 2 |

D 2 |

|||

|

|

|

|

1 |

|

|

213

Продолжение табл. 93 Обработка на фрезерных станках

Крепление боковыми зажимами

W |

k P2 |

b |

a |

f |

P1 z0 |

|

a |

f 2 |

b |

f |

z |

||

|

(направление подачи перпендикулярно

плоскости губок);

Q |

k |

P1 |

|

2 |

f |

||

|

(f 0,45 направление подачи параллельно

плоскости губок)

Крепление на плоскости прихватами

|

k |

|

|

|

W |

|

P 2 |

P2 |

|

|

|

|||

|

||||

|

f |

1 |

2 |

|

|

|

|

|

|

Крепление в призме

|

k |

|

|

|

|

|

|

W |

sin |

|

|

P 2 |

P2 |

P2 |

|

|

|

||||||

|

f |

2 |

1 |

2 |

3 |

||

|

|

|

|

|

|||

214

Окончание табл. 93 Крепление центральным торцовым зажимом

W |

k a |

P2 |

P2 |

|

|||

|

|

|

1 |

2 |

|

|

|

|

1 |

|

f |

D3 |

d 3 |

|

|

|

3 |

D2 |

d 2 |

|

|||

|

|

|

|||||

Примечание к табл. 93. В формулах приняты обозначения: W - сила зажима, кГ; k - коэффициент запаса; f - коэффициент трения на рабочих поверхностях зажимов (для гладких поверхностей f = 0,25; с крестообразными канавками f = 0,45); M - крутящий момент на сверле, кГ мм; а - расстояние от оси сверла до оси прихвата, мм; D - диаметр базовой поверхности, мм; - угол призмы, град; n - число одновременно работающих сверл; Р1, Р2, Р3 - составляющие силы резания.

215

|

|

|

|

|

|

|

|

|

|

Таблица 94 |

||||

|

Значение нормализованных знаменателей рядов |

, |

|

|

||||||||||

|

|

|

возведенных в степени [1, с. 249] |

|

|

|

|

|

||||||

|

1,06 |

1,12 |

1,26 |

1,41 |

1,58 |

1,78 |

2,00 |

|

1,06 |

1,12 |

|

|

1,06 |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

|

12 |

13 |

|

2 |

1,12 |

1,26 |

1,58 |

2,00 |

2,50 |

3,16 |

4,00 |

21 |

3,35 |

11,28 |

|

40 |

10,08 |

|

3 |

1,19 |

1,41 |

2,00 |

2,82 |

4,00 |

5,64 |

8,00 |

22 |

3,55 |

12,64 |

|

41 |

10,68 |

|

4 |

1,26 |

1,58 |

2,50 |

4,00 |

6,32 |

10,08 |

16,00 |

23 |

3,77 |

14,24 |

|

42 |

11,28 |

|

5 |

1,34 |

1,78 |

3,16 |

5,64 |

10,08 |

17,92 |

32,00 |

24 |

4,00 |

16,0 |

|

43 |

11,96 |

|

6 |

1,41 |

2,00 |

4,00 |

8,0 |

16,0 |

32,0 |

64,00 |

25 |

4,24 |

17,92 |

|

44 |

12,64 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

7 |

1,49 |

2,24 |

5,04 |

11,28 |

25,28 |

56,80 |

|

26 |

4,48 |

20,16 |

|

45 |

13,4 |

|

8 |

1,58 |

2,50 |

6,32 |

16,0 |

40,0 |

|

|

27 |

4,75 |

22,56 |

|

46 |

14,24 |

|

9 |

1,67 |

2,81 |

8,00 |

22,56 |

64,0 |

|

|

28 |

5,04 |

25,28 |

|

47 |

15,09 |

|

10 |

1,78 |

3,16 |

10,08 |

32,0 |

|

|

|

29 |

5,34 |

28,48 |

|

48 |

16,0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

11 |

1,89 |

3,55 |

12,64 |

45,12 |

|

|

|

30 |

5,64 |

32,0 |

|

49 |

16,96 |

|

12 |

2,00 |

4,00 |

16,0 |

64,0 |

|

|

|

31 |

5,98 |

35,84 |

|

50 |

17,92 |

|

13 |

2,12 |

4,48 |

20,16 |

|

|

|

|

32 |

6,32 |

40,0 |

|

|

|

|

14 |

2,24 |

5,04 |

25,28 |

|

|

|

|

33 |

6,70 |

44,96 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

15 |

2,36 |

5,64 |

32,0 |

|

|

|

|

34 |

7,12 |

50,56 |

|

|

|

|

16 |

2,50 |

6,32 |

40,0 |

|

|

|

|

35 |

7,55 |

56,8 |

|

|

|

|

17 |

2,65 |

7,12 |

50,65 |

|

|

|

|

36 |

8,0 |

64,0 |

|

|

|

|

18 |

2,81 |

8,00 |

64,0 |

|

|

|

|

37 |

8,48 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

19 |

2,98 |

8,96 |

80,64 |

|

|

|

|

38 |

8,96 |

|

|

|

|

|

20 |

3,16 |

10,08 |

101,61 |

|

|

|

|

39 |

9,50 |

|

|

|

|

|

216

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

1.Курсовое проектирование по технологии машиностроения /Под ред. А.Ф. Горбацевича. Минск: Высшая школа, 1975. 288 с.

2.Дипломное проектирование по технологии машиностроения / под ред В.В. Бабука. Минск: Высшая школа, 1975. 464 с.

3.Справочник технолога-машиностроителя / Под. ред. А.Г. Косиловой. М.: Машиностроение, 1972. 794 с.

4.Добрыднев И.С. Курсовое проектирование по предмету "Технология машиностроения". М.: Машиностроение, 1985. 184 с.

5.Кошкин Н.И., Ширкевич М.Г. Справочник по элементарной физике. М.: Наука, 1965. 246 с.

6.Выгодский М.Я. Справочник по элементарной математике.

М.: Наука, 1965. 423 с.

7.Корсаков В.С. Основы технологии машиностроения. М.: Высшая школа, 1974. 365 с.

8. Технология машиностроения. / А.А. Гусев, |

Е.Р. |

Ковальчук, И.М. Колесов и др. М.: Машиностроение. 1986. |

480 с. |

9.Общемашиностроительные нормативы времени вспомогательного, на обслуживание рабочего места и подготовительнозаключительного для технического нормирования станочных работ (серийное производство). М.: Машиностроение, 1974. 421 с.

10.Нефедов Н.А., Осипов К.А. Сборник задач и примеров по резанию металлов и режущему инструменту М.: Машиностроение, 1984. 400 с.

11.Справочник технолога-машиностроителя /Под ред. А.Н. Малова. М.: Машиностроение, 1972 Т. 2. 568 с.

12.Кондратьев А.Б. Технология полупроводникового и электровакуумного машиностроения. М.: Высшая школа, 1969. 524 с.

13.Космачев И.Г. Технология машиностроения. Л.: Лениз-

дат, 1970. 400 с.

14.ГОСТ 7505-89 Поковки стальные штампованные. допуски, припуски и кузнечные напуски. М.: Госстандарт, 1985. 52 с.

15.Занин Б.С., Ройтенберг Б.Н. Сборник задач по допускам и техническим измерениям. М.: Высшая школа, 1978. 111 с.

217

16.Маталин А.А. Технология машиностроения. Л.: Машиностроение, 1985. 496 с.

17.Егоров М.Е. Технология машиностроения. М.: Высшая школа, 1965. 590 с.

18.Беспалов Б.Л., Глейзер Л.А., Колесов И.М. Технология машиностроения. М.: Машиностроение, 1973. 448 с.

19.Блюмберг В.А., Близнюк В.П. Переналаживаемые станочные приспособления. Л.: Машиностроение, 1978. 360 с.

20.Режимы резания металлов. Справочник. / Под ред. Ю.В. Барановского. М.: Машиностроение, 1972. 408 с.

21.Грановский Г.И., Грановский В.Г. Резание металлов. М.: Высшая школа, 1985. 304 с.

218

|

|

ОГЛАВЛЕНИЕ |

|

Введение |

3 |

||

1. |

Методика определения типа производства |

6 |

|

2. |

Методика назначения и экономическое обоснование |

|

|

выбора заготовки |

15 |

||

3. |

Выбор варианта технологического маршрута и его |

|

|

технико-экономическое обоснование |

20 |

||

4. |

Методы получения заготовок |

30 |

|

5. |

Методика экономического обоснования применения |

|

|

специального приспособления |

36 |

||

6. |

Общие методические рекомендации по расчету при- |

|

|

пусков на обработку деталей машин |

38 |

||

7. |

Методика расчета общего и операционных припус- |

|

|

ков на обработку наружной цилиндрической поверхности |

|

||

тела вращения |

40 |

||

8. |

Методика расчета общего и операционных припус- |

|

|

ков на обработку отверстия тела вращения |

43 |

||

9. |

Методика расчета общего и операционных припус- |

|

|

ков на обработку цилиндрического отверстия корпуса |

46 |

||

10. |

Методика расчета общего и операционных припус- |

|

|

ков на обработку торцовой поверхности |

49 |

||

11. |

Методика расчета общего и операционных припус- |

|

|

ков на обработку плоской поверхности |

51 |

||

12. |

Допуски, припуски и кузнечные напуски на поков- |

|

|

ки стальные штампованные |

53 |

||

13. |

Типовые технологические процессы обработки де- |

|

|

талей машин |

62 |

||

14. |

Методика расчета износостойкости наладки на то- |

|

|

карно-револьверный станок при многоинструментальных ра- |

|

||

ботах |

|

|

88 |

15. |

Нормирование многостаночной работы |

94 |

|

16. |

Расчет станочных приспособлений |

101 |

|

Список использованной литературы |

217 |

||

219