- •А.И. Болдырев в.П. Смоленцев в.В. Бородкин технологические методы повышения качества изделий

- •Введение

- •1. Управление обеспечением качества и конкурентоспособности изделий

- •1.1. Понятие качества изделий

- •1.2. Система управления качеством в машиностроении

- •1.3. Оценка качества изделий в машиностроении

- •1.3.1. Показатели качества

- •1.3.2. Структура управления качеством

- •1.4. Технический контроль качества

- •1.5. Обеспечение качества в процессе жизненного цикла изделий

- •2.1.2. Чугуны

- •2.2. Материалы высокой прочности, упругости и пластичности

- •2.2.1. Высокопрочные сплавы

- •2.2.2. Сплавы с высокими упругими характеристиками

- •2.2.3. Сплавы, обладающие эффектом памяти формы

- •2.2.4. Сверхпластичные сплавы

- •2.3. Материалы малой плотности и высокой удельной прочности

- •2.3.1. Алюминиевые сплавы

- •2.3.2. Магниевые сплавы

- •2.3.3. Титановые сплавы

- •3. Обеспечение качества литых заготовок

- •3.1. Технология изготовления отливки

- •3.2. Обеспечение технологичности отливок

- •3.3. Точность изготовления отливок

- •3.3.1. Факторы, вызывающие погрешность размеров геометрической формы и массы отливок

- •3.3.2. Размерная точность и шероховатость поверхности отливок

- •3.3.3. Точность конфигурации и пространственные отклонения отливок

- •3.3.4. Массовая точность отливок

- •4.2. Качество заготовок, получаемых ковкой

- •4.3. Качество заготовок, получаемых объемной штамповкой

- •4.4. Качество заготовок, получаемых листовой штамповкой

- •4.5. Качество заготовок, получаемых прокаткой

- •4.6. Качество заготовок, получаемых комбинированными способами

- •4.7. Качество заготовок, получаемых электрофизическими способами

- •4.8. Качество заготовок, получаемых штамповкой из порошков и пористых материалов

- •5. Обеспечение качества сварочных процессов

- •5.1. Характеристика сварочных процессов

- •5.2. Типовые дефекты сварных соединений и конструкций

- •5.3. Энергетические характеристики высококонцентрированного лазерного излучения

- •5.4. Высокопроизводительная прецизионная лазерная резка

- •5.5. Лазерная сварка

- •5.6. Контроль качества сварных соединений

- •6.2. Химико-термическая обработка поверхностей

- •6.3. Лазерное поверхностное упрочнение

- •6.4. Лазерное легирование и наплавка

- •6.5. Ионная имплантация

- •6.6. Упрочнение поверхностным пластическим деформированием

- •6.6.1. Методы механического упрочнения непрерывным силовым контактом инструмента с обрабатываемой деталью

- •6.6.2. Методы механического упрочнения прерывистым ударным контактом инструмента с обрабатываемой деталью

- •7. Технологическое формирование показателей качества деталей

- •7.1. Основные показатели качества деталей машин

- •7.1.1. Геометрические показатели

- •7.1.2. Физико-механические показатели

- •7.2. Технологическая наследственность

- •7.3. Методы обработки заготовок

- •7.3.1. Механические методы обработки

- •7.3.2. Физико-химические методы обработки

- •7.3.3. Комбинированные методы обработки

- •8. Обеспечение качества изделий на операциях сборки

- •9. Роль испытаний в обеспечении качества изделий

- •9.1. Основные задачи испытаний

- •9.2. Научно-исследовательские испытания

- •9.3. Опытные испытания

- •9.4. Серийные испытания

- •Заключение

- •Библиографический список

- •Оглавление

- •394026 Воронеж, Московский просп., 14

7.3.3. Комбинированные методы обработки

Комбинированные методы обработки являются сочетанием различных технологических приемов, в каждом из которых пытаются использовать и усилить положительные признаки, необходимые для технологического процесса изготовления детали [41]. При различном сочетании магнитного, химического, механического (постоянного или импульсного) и теплового воздействий создана целая гамма комбинированных методов обработки.

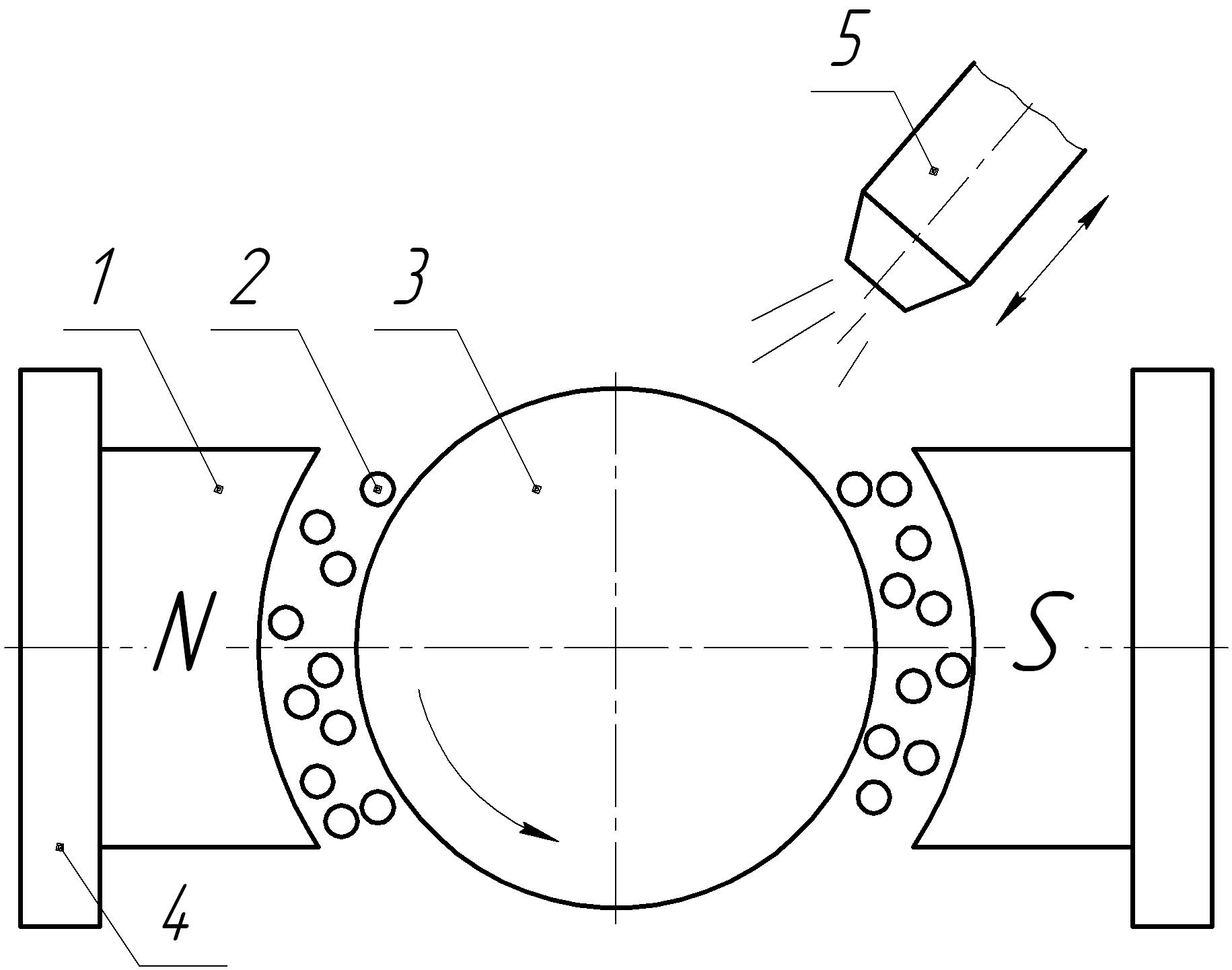

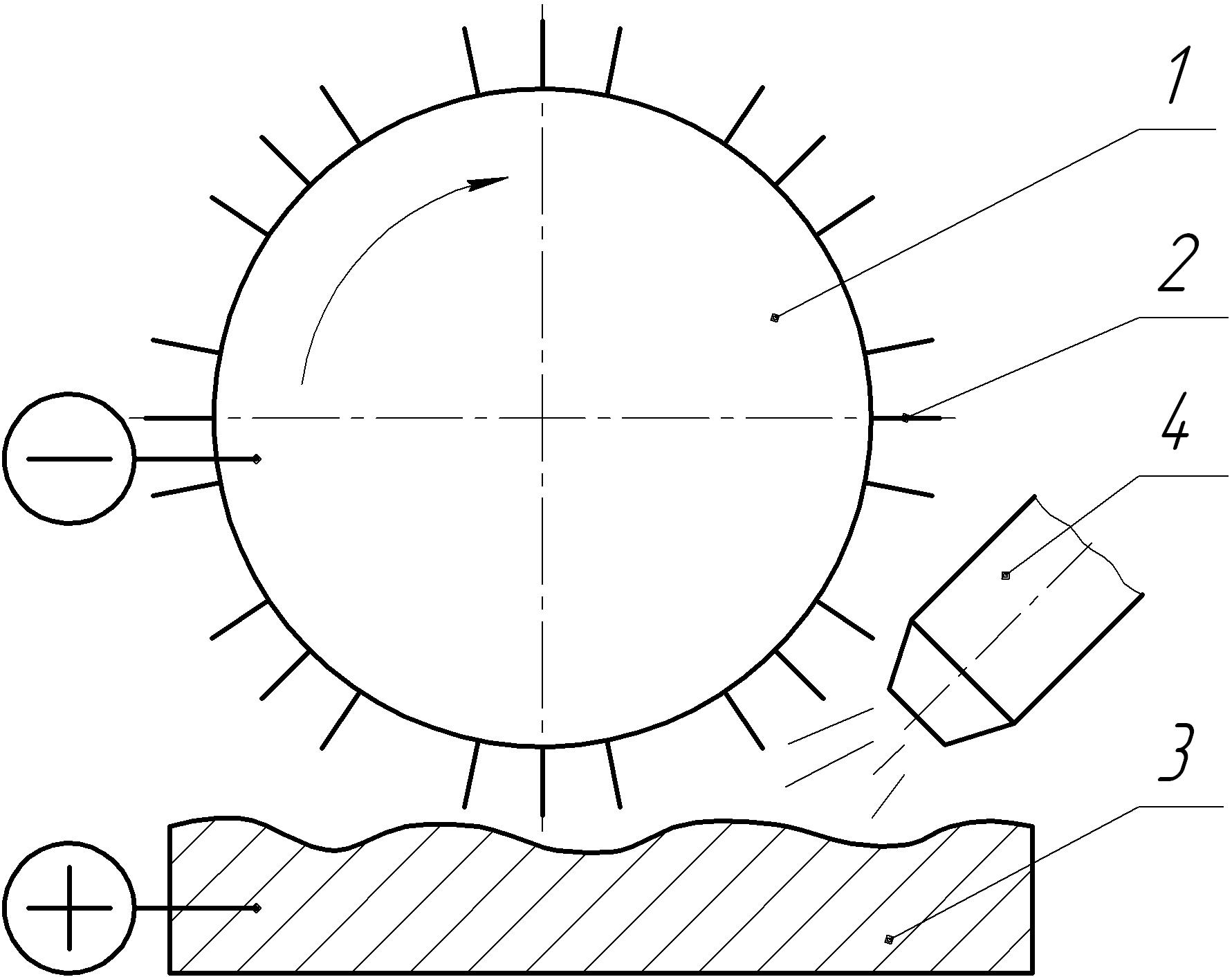

Сочетание механического воздействия с магнитным полем позволило разработать магнитно-абразивную обработку (рис. 7.13). Она осуществляет полирование, удаление заусенцев, местных дефектов, окалины, скругления кромок.

Рис. 7.12. Схема магнитно-абразивной обработки: 1 – магнитный инструмент (полюсный наконечник); 2 – абразивный порошок; 3 – детали; 4 – катушка индуктивности; 5 – сопло для подачи рабочей жидкости

В процессе обработки деталь совершает движение и на нее воздействует абразивный порошок, удерживаемый магнитами в зазоре между инструментом и деталью. В качестве рабочей среды используются порошки из абразивных и ферромагнитных материалов с различной зернистостью, величина которой зависит от требуемой шероховатости поверхности детали. Для снижения температуры поверхности детали обработка производится в жидкой среде (в смеси олеиновой кислоты, продуктов переработки нефти, триэтаноламина, солей натрия).

При полировании сталей порошками с зернистостью 100-300 мкм съем металла достигает величины 1,5-2 мг/(см2·мин) при шероховатости поверхности = 0,04-0,08 мкм.

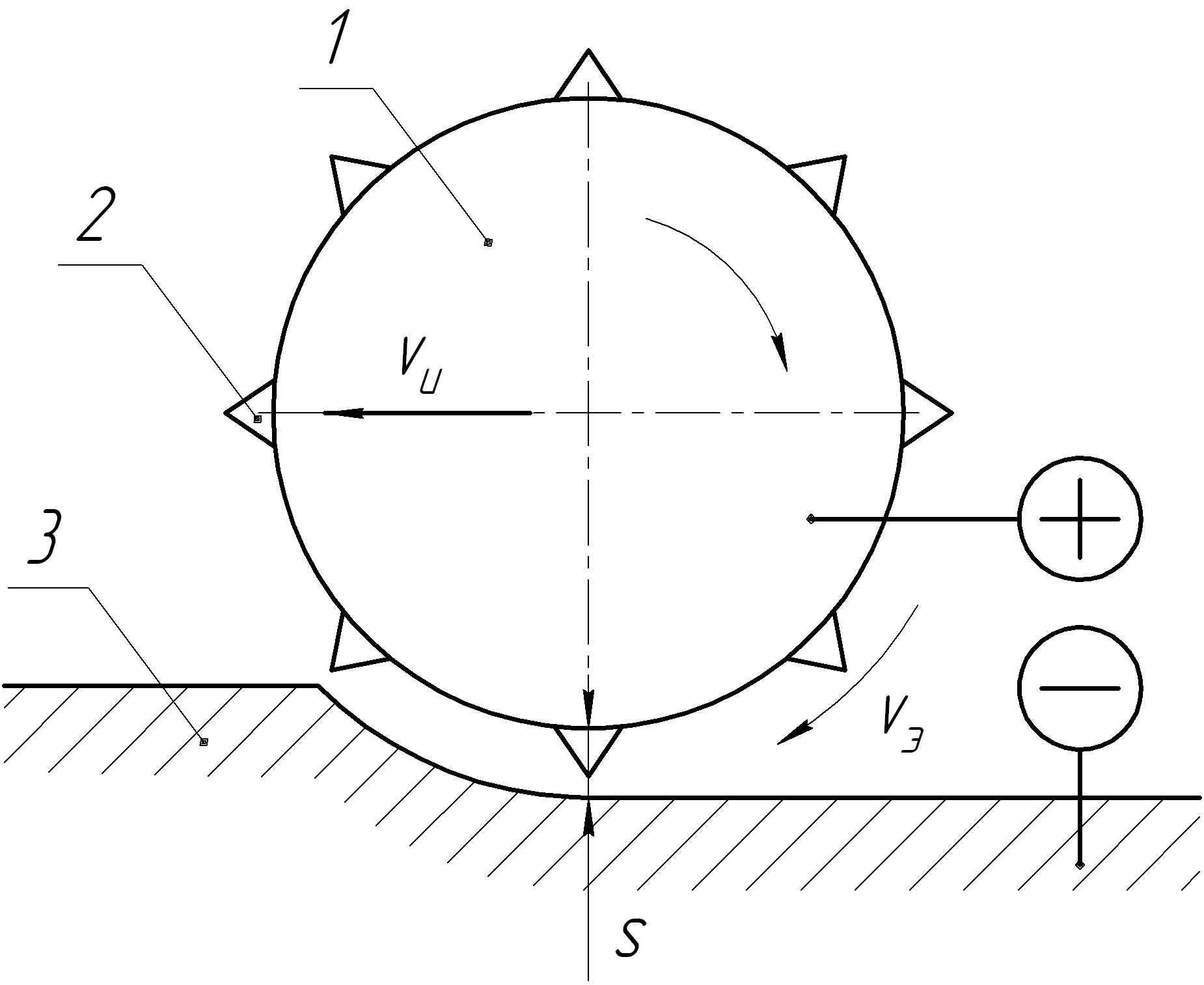

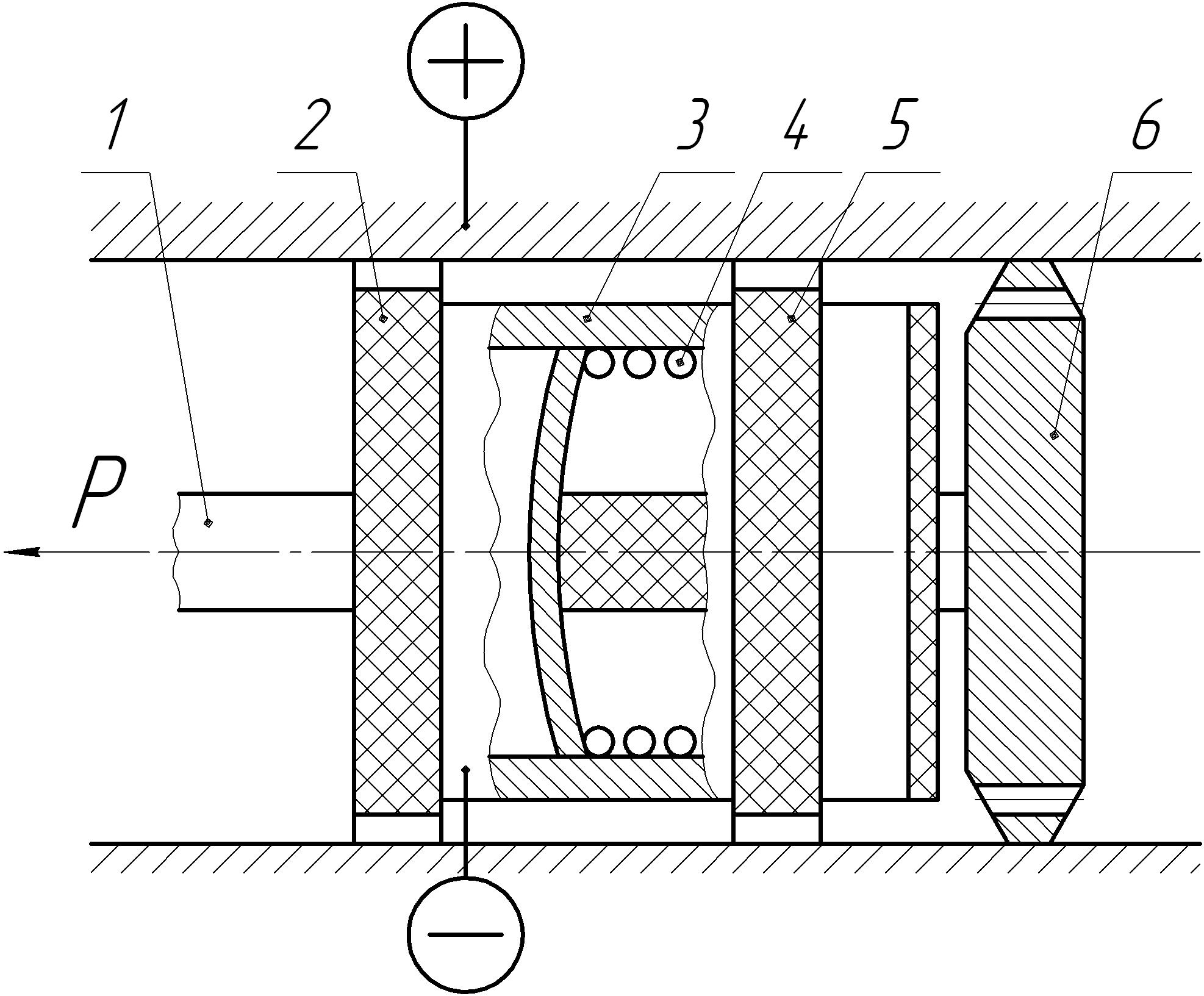

При совместном использовании анодного растворения металла с воздействием абразива удаление припуска происходит под действием механического шлифования и одновременного растворения материала электрическим током. Благодаря перемещению абразива относительно поверхности заготовки происходит интенсивное удаление продуктов анодного растворения из зоны обработки, что стабилизирует процесс и повышает его технологические показатели. Такой процесс называется анодно-абразивной обработкой. Существуют две разновидности его использования:

- с применением абразивонесущего токопроводящего инструмента (рис. 7.14,а);

- электронейтральным инструментом (рис. 7.14,б).

В зависимости от усилия прижима инструмента 1 к заготовке 3 абразивные или алмазные зерна 2 удаляют как срезаемый материал заготовки, так и продукты анодного растворения. Процесс удаления припуска протекает как за счет анодного растворения, так и за счет абразивного съема.

Качество поверхности при анодно-абразивной обработке регулируется усилием прижима инструмента к детали. Анодно-абразивная обработка эффективна для шлифования хрупких, высокопрочных и вязких металлов.

Известны схемы анодно-абразивной обработки, при которых абразивные зерна не связаны с заготовкой или инструментом. В этом случае они подаются в зону обработки в потоке электролита, и их называют свободными.

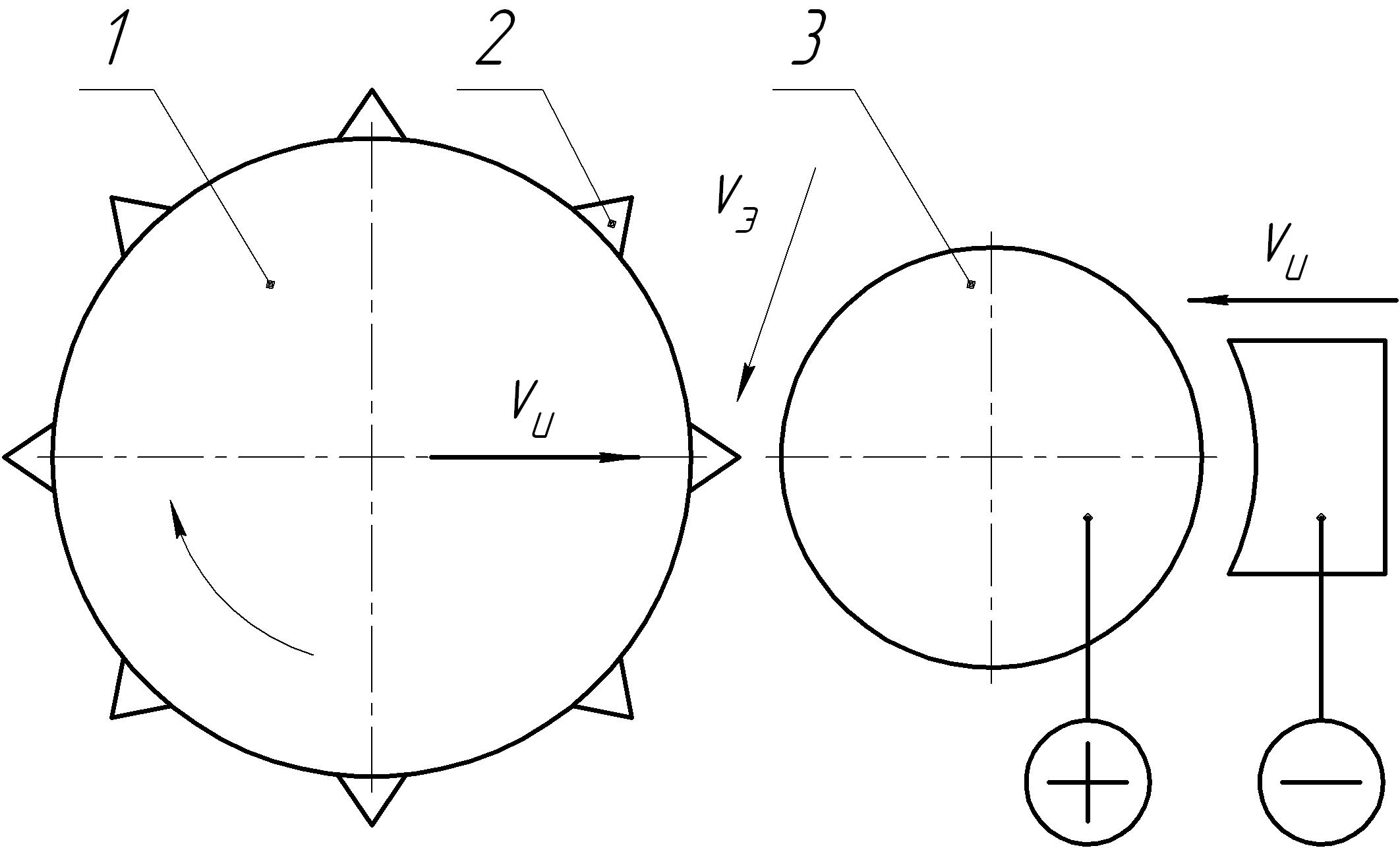

Известна схема комбинации электрохимической и ультразвуковой обработки. На рис. 7.15 представлена схема осуществления электрохимико-ультразвукового процесса. Съем металла с заготовки 4 протекает в среде электролита с абразивными зернами. Процесс удаления материала детали протекает как за счет анодного растворения, так и за счет скалывания частиц заготовки.

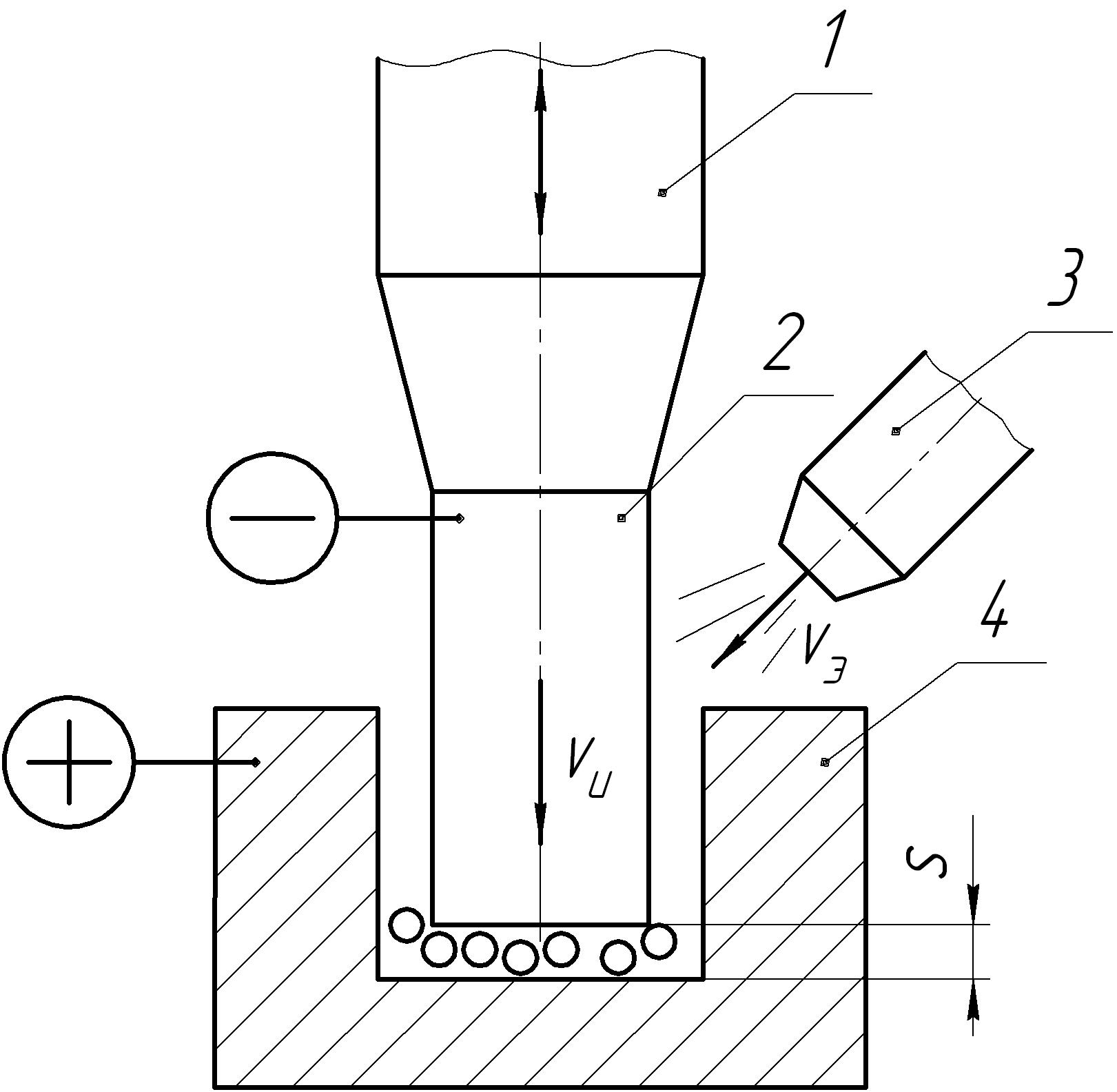

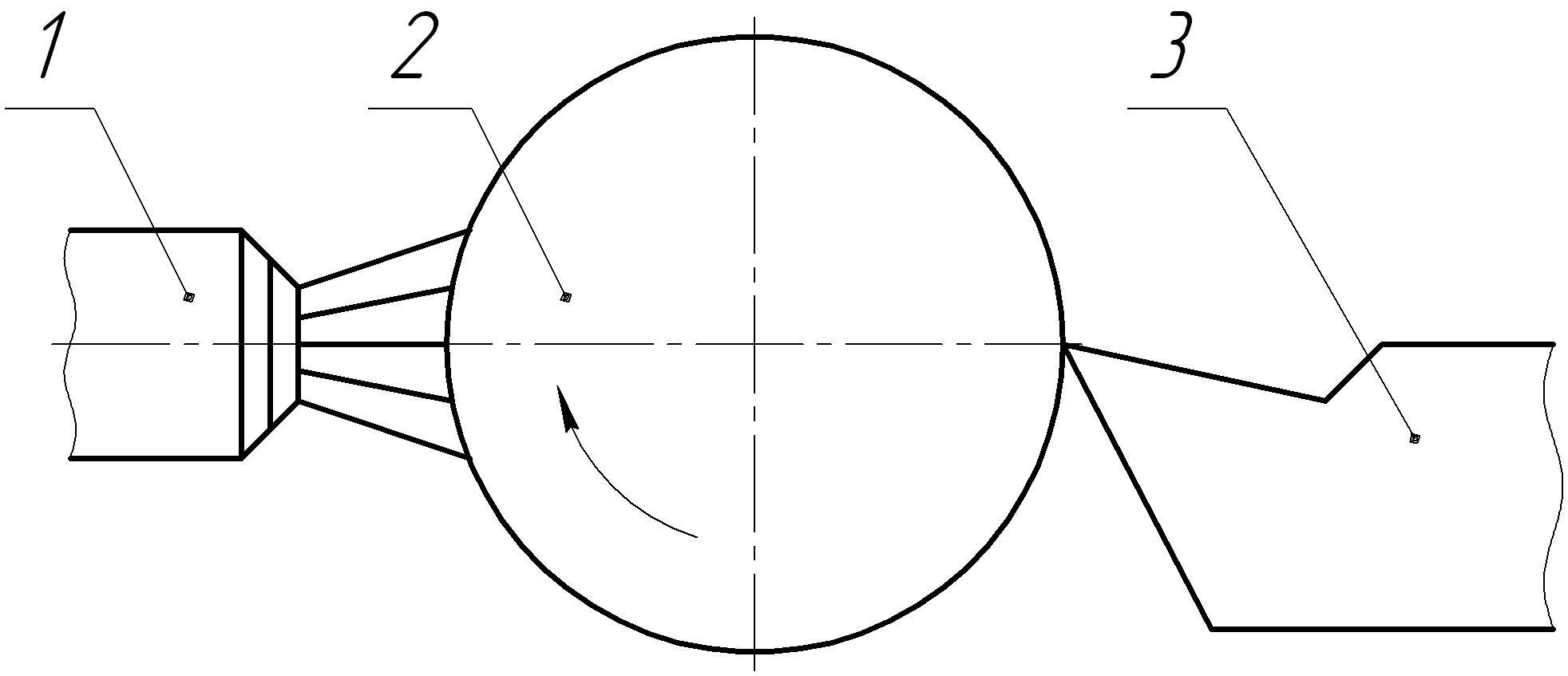

На рис. 7.16 представлена схема, позволяющая комбинировать тепловые и механические методы воздействий (точение с нагревом). Такой метод комбинированной обработки предполагает применение плазматронов с плотностью теплового потока до 106 Вт/см2 и расходом газа до 1 л/с или лазеров с мощностью до 5 кВт. Большая плотность энергии в луче приводит к тому, что метод применим только при черновой обработке резанием.

а)

б)

Рис. 7.14. Схема анодно-абразивной обработки: а – абразивонесущим токопроводящим инструментом; б – электронейтральным абразивным инструментом

Рис. 7.15. Схема электрохимико-ультразвуковой обработки

Рис. 7.16. Схема точения с нагревом: 1 – лучевая энергия (плазмотрон, лазер); 2 – деталь; 3 – режущий инструмент

Еще один способ комбинированной обработки, сочетающий в себе электрохимическую обработку и упруго-пластическое деформирование обработанной поверхности, получил название электрохимикомеханической обработки [42]. В процессе обработки поверхность, с которой в процессе анодного растворения удален припуск, подвергается упрочнению. Это позволяет получать высокую точность профиля и стабильный расчетный наклеп поверхности. На рис. 7.17 приведена принципиальная схема метода.

Сочетание в одной операции электрохимического формообразования и дорнования позволяет получать каналы различного сечения с точностью до 7 квалитета при стабильном обеспечении расчетного наклепа. Это достигается за счет управления скоростью перемещения калибрующего элемента путем изменения припуска под дорнование до расчетной величины с помощью электрода-инструмента. При этом электрод-инструмент связан с калибрующим элементом упругой связью.

Рис. 7.17. Схема электрохимикомеханической обработки каналов: 1 – штанга для подвода тока и перемещения инструмента; 2, 5 – передняя и задняя направляющие; 3 – рабочая часть электрода-инструмента; 4 – упругий элемент; 6 – дорн

Сила продольного перемещения комбинированного инструмента поддерживается постоянным, а ее величину рассчитывают исходя из натяга, необходимого для получения заданного наклепа поверхности калибрующим элементом. Скорость продольного перемещения инструмента обратно пропорциональна общему припуску, а припуск под упрочнение стабилизируется. Электрохимическая обработка не дает наклепа поверхности, поэтому припуск под калибрование имеет заданную величину независимо от размеров и свойств материала заготовки.

Обработка по такой методике позволяет назначать величину наклепа, обеспечивающего максимальную прочность материала при циклических нагрузках. Существующий подход к операции упрочнения, как к операции, при которой должен быть достигнут предельный наклеп, неверен, т.к. наибольшее значение усталостной прочности для большинства материалов соответствует наклепу, ниже его предельного значения. Недоклеп или перенаклеп даже на несколько процентов значительно снижает прочность материала относительно экстремального значения [43]. Применение же электрохимикомеханической обработки позволяет обеспечивать расчетный наклеп поверхности, соответствующий наибольшей усталостной прочности, с погрешностью не более ± 1 %. Это дает возможность повысить предел прочности при циклических нагрузках, например, для стали 40ХНМА на 10 % по сравнению с исходным состоянием, что на 6,5 % выше, чем при наклепе до предельного состояния.

Из комбинации трех исходных воздействий (механическог, теплового и химического) получен метод комбинированной обработки непрофилированным электродом-щеткой (рис. 7.18). Этот способ обработки дает возможность эффективно удалять заусенцы, обрабатывать кромки деталей, снимать грат, зачищать облой, места сварки наплавки, полировать поверхности любой формы [44]. При полировке достигнута шероховатость по нержавеющей стали ниже 0,63 мкм, что позволяет исключить последующую обработку деталей.

Рис. 7.18. Схема обработки электродом-щеткой: 1 – токопроводящий диск; 2 – проволока; 3 – деталь; 4 – сопло для подачи электролита

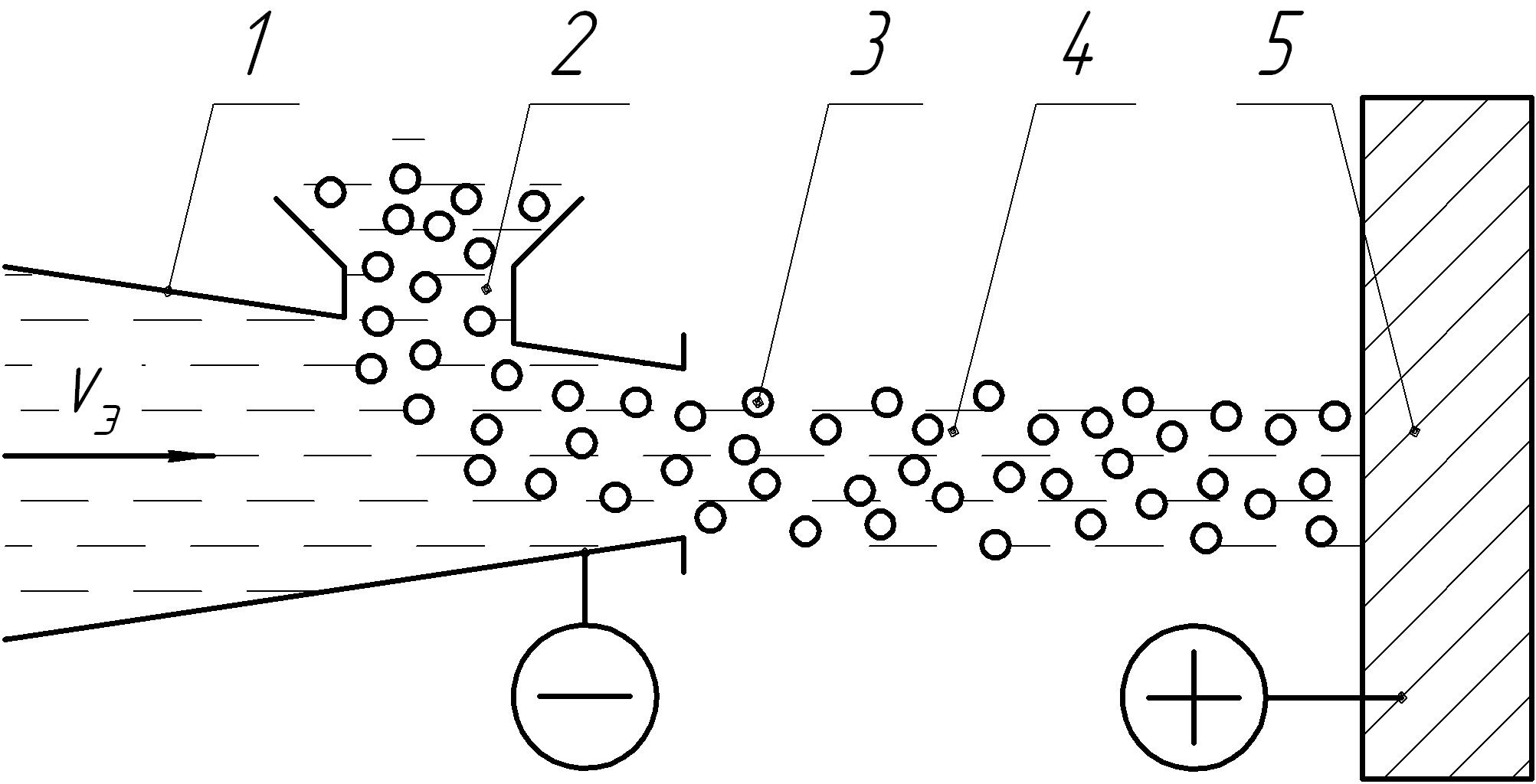

При совместном использовании анодного растворения и механической энергии свободных гранул (рис. 7.19) производится чистовая электрохимикомеханическая обработка. Такой комбинированный метод прямым воздействием гранул или через регулятор подачи дает возможность обрабатывать сложнопрофильные детали, изготовленные из токопроводящих материалов, обработка которых традиционным инструментом невозможна [45], или требует значительных затрат на проектирование и изготовление специального инструмента.

Гранулы выполняются из токопроводящих

и диэлектрических материалов. Гранулы

наполнителя помещаются в струю

электролита, прокачиваемого со скоростью

![]() ,

и транспортируются ею к обрабатываемой

поверхности. После достижения гранулами

поверхности заготовки происходит

локальный съем припуска за счет анодного

растворения и увеличения скорости

обработки участков с повышенным наклепом.

,

и транспортируются ею к обрабатываемой

поверхности. После достижения гранулами

поверхности заготовки происходит

локальный съем припуска за счет анодного

растворения и увеличения скорости

обработки участков с повышенным наклепом.

Рис. 7.19. Схема обработки электродом-щеткой: 1 – сопло; 2 – канал подвода гранул; 3 – гранула наполнителя; 4 – струя рабочей среды; 5 – деталь