- •А.И. Болдырев в.П. Смоленцев в.В. Бородкин технологические методы повышения качества изделий

- •Введение

- •1. Управление обеспечением качества и конкурентоспособности изделий

- •1.1. Понятие качества изделий

- •1.2. Система управления качеством в машиностроении

- •1.3. Оценка качества изделий в машиностроении

- •1.3.1. Показатели качества

- •1.3.2. Структура управления качеством

- •1.4. Технический контроль качества

- •1.5. Обеспечение качества в процессе жизненного цикла изделий

- •2.1.2. Чугуны

- •2.2. Материалы высокой прочности, упругости и пластичности

- •2.2.1. Высокопрочные сплавы

- •2.2.2. Сплавы с высокими упругими характеристиками

- •2.2.3. Сплавы, обладающие эффектом памяти формы

- •2.2.4. Сверхпластичные сплавы

- •2.3. Материалы малой плотности и высокой удельной прочности

- •2.3.1. Алюминиевые сплавы

- •2.3.2. Магниевые сплавы

- •2.3.3. Титановые сплавы

- •3. Обеспечение качества литых заготовок

- •3.1. Технология изготовления отливки

- •3.2. Обеспечение технологичности отливок

- •3.3. Точность изготовления отливок

- •3.3.1. Факторы, вызывающие погрешность размеров геометрической формы и массы отливок

- •3.3.2. Размерная точность и шероховатость поверхности отливок

- •3.3.3. Точность конфигурации и пространственные отклонения отливок

- •3.3.4. Массовая точность отливок

- •4.2. Качество заготовок, получаемых ковкой

- •4.3. Качество заготовок, получаемых объемной штамповкой

- •4.4. Качество заготовок, получаемых листовой штамповкой

- •4.5. Качество заготовок, получаемых прокаткой

- •4.6. Качество заготовок, получаемых комбинированными способами

- •4.7. Качество заготовок, получаемых электрофизическими способами

- •4.8. Качество заготовок, получаемых штамповкой из порошков и пористых материалов

- •5. Обеспечение качества сварочных процессов

- •5.1. Характеристика сварочных процессов

- •5.2. Типовые дефекты сварных соединений и конструкций

- •5.3. Энергетические характеристики высококонцентрированного лазерного излучения

- •5.4. Высокопроизводительная прецизионная лазерная резка

- •5.5. Лазерная сварка

- •5.6. Контроль качества сварных соединений

- •6.2. Химико-термическая обработка поверхностей

- •6.3. Лазерное поверхностное упрочнение

- •6.4. Лазерное легирование и наплавка

- •6.5. Ионная имплантация

- •6.6. Упрочнение поверхностным пластическим деформированием

- •6.6.1. Методы механического упрочнения непрерывным силовым контактом инструмента с обрабатываемой деталью

- •6.6.2. Методы механического упрочнения прерывистым ударным контактом инструмента с обрабатываемой деталью

- •7. Технологическое формирование показателей качества деталей

- •7.1. Основные показатели качества деталей машин

- •7.1.1. Геометрические показатели

- •7.1.2. Физико-механические показатели

- •7.2. Технологическая наследственность

- •7.3. Методы обработки заготовок

- •7.3.1. Механические методы обработки

- •7.3.2. Физико-химические методы обработки

- •7.3.3. Комбинированные методы обработки

- •8. Обеспечение качества изделий на операциях сборки

- •9. Роль испытаний в обеспечении качества изделий

- •9.1. Основные задачи испытаний

- •9.2. Научно-исследовательские испытания

- •9.3. Опытные испытания

- •9.4. Серийные испытания

- •Заключение

- •Библиографический список

- •Оглавление

- •394026 Воронеж, Московский просп., 14

7.3.2. Физико-химические методы обработки

Методы данной группы основаны на физико-химических явлениях, происходящих при обработке [39, 40]. К ним в первую очередь относят действие на поверхность разрядов и лучей, ультразвуковых колебаний, плазмы, химическое воздействие различных веществ.

Физико-химические методы обработки обладают неоспоримым преимуществом по сравнению с механическими методами обработки потому, что они исключают непосредственный контакт инструмента и заготовки. И, следовательно, не возникает существенных давлений и тепловых нагрузок в сравнительно больших зонах обрабатываемых поверхностей.

Электроэрозионная обработка представляет собой процесс формоизменения заготовки за счет электрических импульсов. Она включает обработку сформированными генератором короткими (до 3·10-4 с) импульсами (электроискровой процесс); длинными (электроимпульсная обработка) импульсами, возникающими в межэлектродном пространстве, при работе в жидкой и газовой среде (электроконтактный процесс, упрочнение и легирование).

В настоящее время применяются несколько технологических схем электроэрозионной обработки: прошивание (рис. 7.1);шлифование (рис. 7.2), разрезание профильным или непрофилированным инструментом (рис. 7.3), упрочнение.

На современном уровне развития электроэрозионной обработки точность изготовления деталей на электроискровом режиме профильным электродом-инструментом достигает 6-7 квалитета ГОСТ, непрофилированным – 5-6 квалитета; в случае применения электроимпульсного режима точность изготовления соответствует 9-11 квалитету; при электроконтактной обработке в жидкой среде (шлифование) – 7-8 квалитет; при обработке в воздухе (разрезание) – 16-17 квалитет точности. Погрешности электроэрозионного легирования оценивают неравномерностью наносимого слоя, которая может достигать 20 % его толщины.

Шероховатость после обработки на электроискровом режиме твердых сплавов = 0,2-0,3 мкм; после обработки сталей = 0,3-0,6 мкм. После обработки на электроимпульсном

Рис. 7.1. Схема прошивания отверстия: 1 – электрод-инструмент; 2 – заготовка; 3 – ванна; 4 – диэлектрик; 5 – продукты обработки

Рис. 7.2. Электроэрозионное шлифование диском:

1 – электрод-инструмент; 2 – заготовка; 3 – насадка для подачи жидкости

а) б)

Рис. 7.3. Разделение заготовок диском (а) и непрофилированным электродом-проволокой (б): 1 – электрод-инструмент; 2 – заготовка; 3 – ванна; 4 – диэлектрическая жидкость

режиме

![]() = 20-40 мкм; при шлифовании в жидкости

= 0,5-0,8 мкм; при резании

= 80-200 мкм; при электроконтактном обдирочном

шлифовании и разрезании на воздухе

= 150-400 мкм. Высота неровностей при

упрочнении и легировании растет с

увеличением толщины наносимого слоя

= 10-200 мкм.

= 20-40 мкм; при шлифовании в жидкости

= 0,5-0,8 мкм; при резании

= 80-200 мкм; при электроконтактном обдирочном

шлифовании и разрезании на воздухе

= 150-400 мкм. Высота неровностей при

упрочнении и легировании растет с

увеличением толщины наносимого слоя

= 10-200 мкм.

Глубина измененного слоя для стальных заготовок в зависимости от вида обработки составляет: черновая обработка на электроимпульсном режиме – 0,1-0,4 мм, чистовая обработка на электроискровом режиме – 0,004-0,1 мм, шлифование в жидкости – 0,005-0,08 мм; разрезание в жидкости – 0,05-0,1 мм, электроконтактная обработка на воздухе – менее 5 мм.

Электрохимическая обработка осуществляется в среде электролита за счет анодного растворения металла.

Применяются две схемы электрохимической обработки: с неподвижными электродами и подвижными электродами.

По схеме с неподвижными электродами выполняется безразмерная обработка (электрохимическое полирование) и размерное формообразование.

По схеме подвижными электродами выполняется прошивание углублений, точение наружных и внутренних поверхностей (рис. 7.4), протягивание наружных и внутренних поверхностей (рис. 7.5), разрезание заготовок (рис. 7.6), шлифование (рис. 7.7), гравирование.

В настоящее время электрохимическая обработка позволяет получить:

- при обработке неподвижными электродами со съемом по глубине 0,2 мм погрешность не более 0,02 мм; при большей глубине – 0,03-0,05 мм;

- при изготовлении пера лопаток погрешность 0,1-0,6 мм;

- при прошивании мелких отверстий (диаметром до 2 мм) точность по 9-10 квалитету:

- при обработке полостей и разрезании деталей точность по 12-14 квалитету;

- для схемы точения точность по 8-10 квалитету;

- при шлифовании металлическими, электроабразивными и электроалмазными кругами точность по 6-7 квалитету.

Микрорельеф формируется без контакта инструмента с деталью, поэтому ее величина зависит от структуры материала, режимов обработки, припуска заготовки, формы неровностей после предшествующей операции; при этом шероховатость изменяется от 0,04 до 2,5 мкм.

По значению предела выносливости образцы из конструкционных сталей и алюминиевых сплавов после электрохимической обработки близки к шлифованным образцам. Детали из никелевых, титановых и других сплавов, у которых могут быть растравливания поверхностного слоя, имеют пониженное сопротивление усталости. При использовании таких сплавов в конструкциях, работающих в условиях знакопеременных нагрузок, следует удалять слой металла, имеющий растравливание.

а)

б)

Рис. 7.4. Схема точения наружных (а) и внутренних (б) поверхностей: 1 – электрод-инструмент; 2 – заготовка; 3 – диэлектрические прокладки

Рис. 7.5. Схема протягивания: 1 – электрод-инструмент;

2 – заготовка; 3 – каналы для прокачки электролита

а) б)

Рис. 7.6. Разрезание заготовок диском (а) и непрофилированным электродом-проволокой (б): 1 – электрод-инструмент; 2 – заготовка

Рис. 7.7. Шлифование: 1 – металлический диск; 2 – заготовка

Ультразвуковая обработка осуществляется по нескольким основным схемам: размерная обработка (рис. 7.8), интенсификация процессов резания (рис. 7.9), очистка и смазка поверхности шлифовального круга (рис. 7.10), ультразвуковое упрочнение (рис. 7.11), обработка мелких деталей свободным абразивом (рис. 7.12).

На точность ультразвуковой обработки влияют размеры зерен абразива, твердость их материала, точность инструмента, размер и амплитуда колебаний. В настоящее время достигнуты следующие показатели: погрешность на отделочных операциях 10 мкм, экономически достижимая – 30-60 мкм.

В процессе обработки возможно появление трещин на материале, главным образом из-за возникновения контактных сил, например, при недостатке жидкости в зоне обработки. В случае правильно выбранных технологических режимов в поверхностном слое образуются сжимающие напряжения.

Экономически достижимая шероховатость: на чистовых операциях = 1,2-0,4 мкм, при доводке = 0,2 мкм.

Рис. 7.8. Размерная обработка: 1 – ультразвуковой преобразователь; 2 – концентратор; 3 – инструмент; 4 – зерна абразивной суспензии; 5 – заготовка

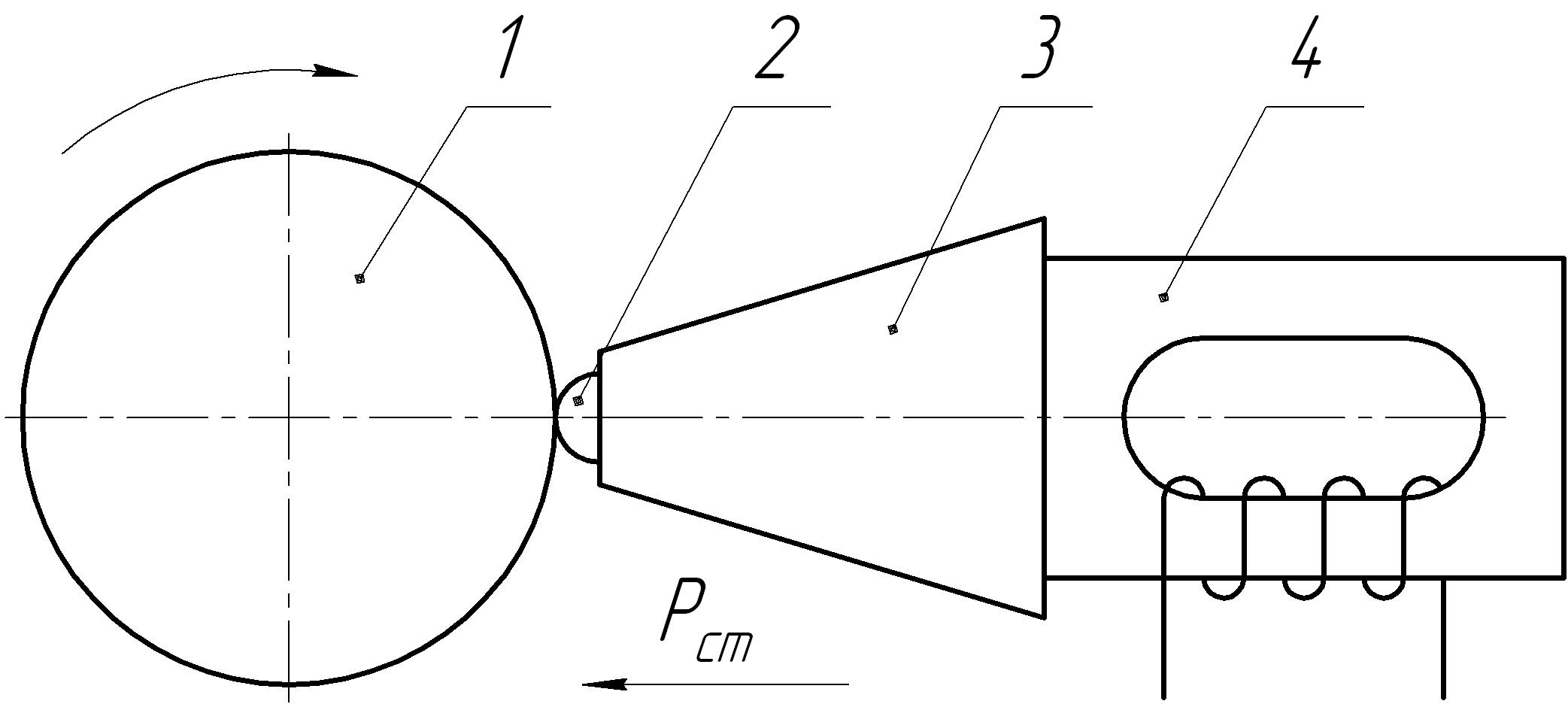

Рис. 7.9. Интенсификация процесса резания: 1 – заготовка; 2 – режущий инструмент; 3 – концентратор; 4 – ультразвуковой преобразователь

Рис. 7.10. Очистка и смазка поверхности шлифовального круга: 1 – ультразвуковой преобразователь; 2 – инструмент; 3 – шлифовальный круг

Рис. 7.11. Ультразвуковое упрочнение: 1 – заготовка; 2 – инструмент; 3 – концентратор; 4 – преобразователь

Рис. 7.12. Обработка свободным абразивом: 1 – ванна; 2 – жидкость с абразивом; 3 – детали; 4 – инструмент; 5 – концентратор; 6 – ультразвуковой преобразователь