- •А.И. Болдырев в.П. Смоленцев в.В. Бородкин технологические методы повышения качества изделий

- •Введение

- •1. Управление обеспечением качества и конкурентоспособности изделий

- •1.1. Понятие качества изделий

- •1.2. Система управления качеством в машиностроении

- •1.3. Оценка качества изделий в машиностроении

- •1.3.1. Показатели качества

- •1.3.2. Структура управления качеством

- •1.4. Технический контроль качества

- •1.5. Обеспечение качества в процессе жизненного цикла изделий

- •2.1.2. Чугуны

- •2.2. Материалы высокой прочности, упругости и пластичности

- •2.2.1. Высокопрочные сплавы

- •2.2.2. Сплавы с высокими упругими характеристиками

- •2.2.3. Сплавы, обладающие эффектом памяти формы

- •2.2.4. Сверхпластичные сплавы

- •2.3. Материалы малой плотности и высокой удельной прочности

- •2.3.1. Алюминиевые сплавы

- •2.3.2. Магниевые сплавы

- •2.3.3. Титановые сплавы

- •3. Обеспечение качества литых заготовок

- •3.1. Технология изготовления отливки

- •3.2. Обеспечение технологичности отливок

- •3.3. Точность изготовления отливок

- •3.3.1. Факторы, вызывающие погрешность размеров геометрической формы и массы отливок

- •3.3.2. Размерная точность и шероховатость поверхности отливок

- •3.3.3. Точность конфигурации и пространственные отклонения отливок

- •3.3.4. Массовая точность отливок

- •4.2. Качество заготовок, получаемых ковкой

- •4.3. Качество заготовок, получаемых объемной штамповкой

- •4.4. Качество заготовок, получаемых листовой штамповкой

- •4.5. Качество заготовок, получаемых прокаткой

- •4.6. Качество заготовок, получаемых комбинированными способами

- •4.7. Качество заготовок, получаемых электрофизическими способами

- •4.8. Качество заготовок, получаемых штамповкой из порошков и пористых материалов

- •5. Обеспечение качества сварочных процессов

- •5.1. Характеристика сварочных процессов

- •5.2. Типовые дефекты сварных соединений и конструкций

- •5.3. Энергетические характеристики высококонцентрированного лазерного излучения

- •5.4. Высокопроизводительная прецизионная лазерная резка

- •5.5. Лазерная сварка

- •5.6. Контроль качества сварных соединений

- •6.2. Химико-термическая обработка поверхностей

- •6.3. Лазерное поверхностное упрочнение

- •6.4. Лазерное легирование и наплавка

- •6.5. Ионная имплантация

- •6.6. Упрочнение поверхностным пластическим деформированием

- •6.6.1. Методы механического упрочнения непрерывным силовым контактом инструмента с обрабатываемой деталью

- •6.6.2. Методы механического упрочнения прерывистым ударным контактом инструмента с обрабатываемой деталью

- •7. Технологическое формирование показателей качества деталей

- •7.1. Основные показатели качества деталей машин

- •7.1.1. Геометрические показатели

- •7.1.2. Физико-механические показатели

- •7.2. Технологическая наследственность

- •7.3. Методы обработки заготовок

- •7.3.1. Механические методы обработки

- •7.3.2. Физико-химические методы обработки

- •7.3.3. Комбинированные методы обработки

- •8. Обеспечение качества изделий на операциях сборки

- •9. Роль испытаний в обеспечении качества изделий

- •9.1. Основные задачи испытаний

- •9.2. Научно-исследовательские испытания

- •9.3. Опытные испытания

- •9.4. Серийные испытания

- •Заключение

- •Библиографический список

- •Оглавление

- •394026 Воронеж, Московский просп., 14

6.6.1. Методы механического упрочнения непрерывным силовым контактом инструмента с обрабатываемой деталью

К методам упрочнения, реализуемых по данной схеме, относятся [32]:

- накатывание (обкатывание и раскатывание) шариками и роликами;

- вибронакатывание и виброраскатывание;

- дорнование;

- алмазное выглаживание.

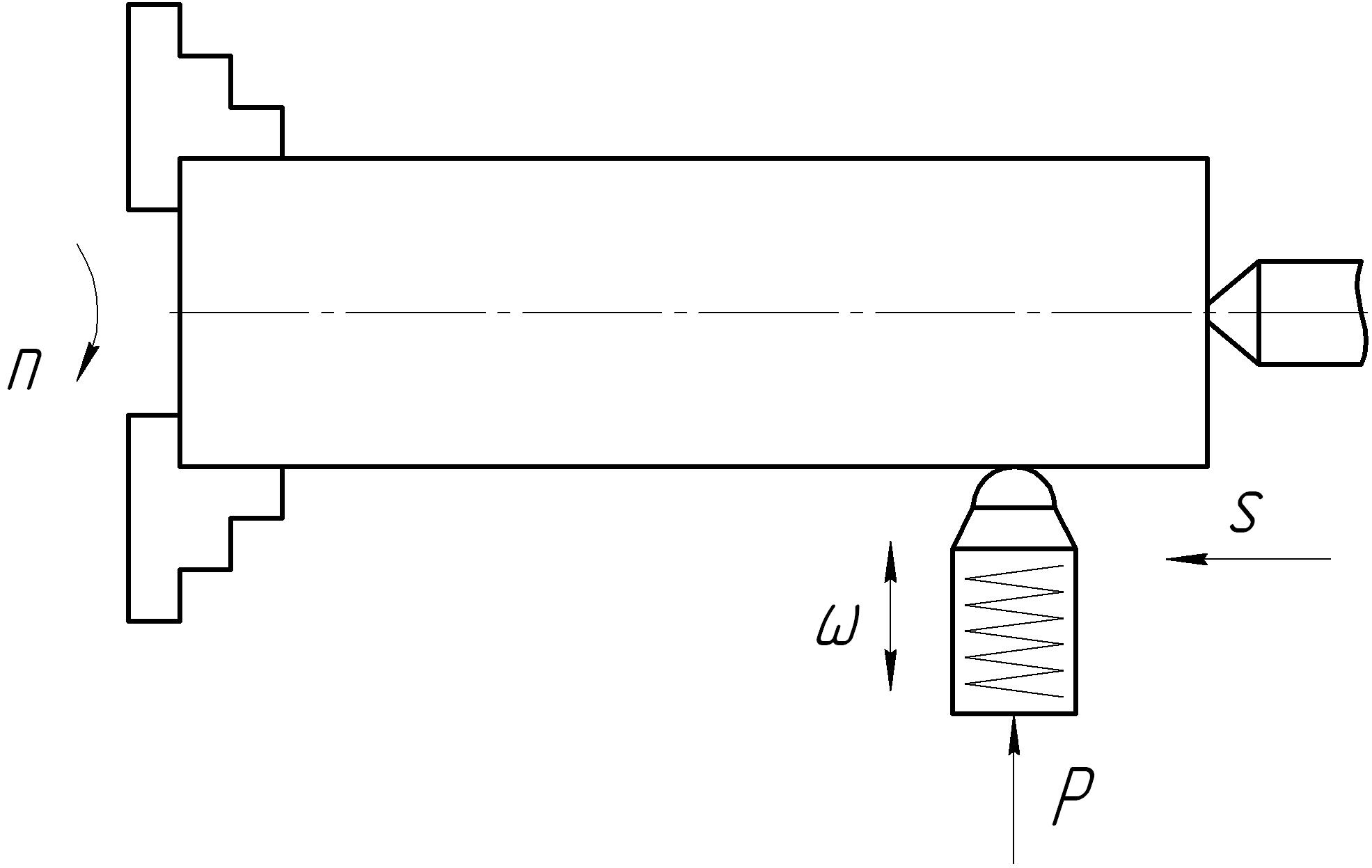

Обкатывание и раскатывание

шариками (рис. 6.1) основано на качении

деформирующего элемента относительно

обрабатываемой поверхности и применяется

для упрочнения деталей цилиндрической

формы. Процесс характеризуется следующими

параметрами: силой обкатывания

![]() ,

подачей

,

подачей

![]() и скоростью

и скоростью

![]() обкатывания, диаметром детали

обкатывания, диаметром детали![]() и шарика

и шарика

![]() ,

числом рабочих ходов

,

числом рабочих ходов

![]() .

.

В зависимости от назначения и предъявляемых требований к точности и качеству обработки применяют жесткие и упругие раскатники. Жесткие раскатники более просты в изготовлении. Обработка ими позволяет упрочнить поверхностный слой металла, снизить шероховатость поверхности и достичь калибровки отверстий, но они не могут обеспечить равномерного упрочнения всей обрабатываемой поверхности вследствие неточности формы заготовки, погрешности ее установки

на станке, наличия в основном металле различных включений с иными механическими свойствами.

Рис. 6.1. Схема обкатывания шариком или роликом

При упругом контакте, осуществляемом при помощи тарированной пружины или силовых механизмов, траектория перемещения упрочняющего инструмента в процессе обработки определяется формой исходной заготовки, Погрешность установки также практически не отражается на результатах упрочнения. Следовательно, при обработке отверстий упругими раскатниками достигается более равномерный наклеп всей обработанной поверхности. Однако погрешности формы детали в этом случае не исправляются, а на степень наклепа существенно влияет характер предшествующей обработки.

Обкатывание применяют после чистовой обработки поверхностей с припуском не более 0,01 мм на сторону. Жесткие раскатники обеспечивают точность обработки в пределах 7-9 квалитетов, шероховатость поверхности - = 0,32-0,08 мкм, степень наклепа – до 50 % и глубину наклепа – до 3 мм; раскатники упругого действия, обеспечивая более равномерный наклеп обработанной поверхности при шероховатости = 0,32-0,08 мкм, не повышают точности обработки и обеспечивают меньшую глубину наклепа – до 2 мм.

Вибронакатывание и виброраскатывание

формообразует поверхности с требуемым

регулярным микрорельефом, обладающими

более высокими эксплуатационными

свойствами за счет переносного и

колебательных перемещений обкатывающего

шарика вдоль упрочняемой поверхности

с частотой

![]() и амплитудой

и амплитудой

![]() .

Используются различные способы

образования регулярных микрорельефов.

.

Используются различные способы

образования регулярных микрорельефов.

Наибольшее применение находят процессы вибронакатывания шариком и вибровыглаживание алмазным наконечником. Эти процессы реализуются за счет колебательного и переносного перемещения инструмента относительно вращающейся детали (рис. 6.2).

Методом размерно-упрочняющей обработки, обладающим большими технологическими возможностями и меньшими затратами на операцию по сравнению с раскатыванием является дорнование. Оно используется для размерного

Рис. 6.2. Схема виброобкатывания шариком или роликом

упрочнения отверстий путем упруго-пластического деформирования поверхностных слоев и эффективно при обработке как глубоких, так и фасонных внутренних поверхностей, а также каналов с криволинейной осью.

Сущность процесса состоит в протягивании шарика или дорна через отверстие, диаметр которого несколько меньше диаметра инструмента (рис. 6.3). При протягивании происходит пластическое деформирование стенок отверстия, в результате чего изменяется форма и размеры отверстия, происходит упрочнение поверхностного слоя и уменьшается шероховатость.

Процесс обработки осуществляется под

действием рассчитанной продольной силы

,

которая существенно зависит от натяга

дорнования

![]() ,

угла заборного конуса дорна

,

угла заборного конуса дорна

![]() ,

контактного давления

,

контактного давления

![]() ,

трения на контактируемых поверхностях

,

трения на контактируемых поверхностях

![]() .

.

Установлено, что обработка цилиндрических отверстий шариками является наиболее предпочтительной по сравнению с дорнами с цилиндрическим пояском, т.к. обеспечивает

Рис. 6.3. Схема упрочнения внутренних поверхностей дорнованием

получение шероховатости

![]() = 0,16-0,08 мкм при точности 7-9 квалитетов

со степенью наклепа до 60%.

= 0,16-0,08 мкм при точности 7-9 квалитетов

со степенью наклепа до 60%.

Упрочнение алмазным выглаживанием

осуществляется поэтапной пластической

деформацией микронеровностей вращающейся

детали скользящим алмазным наконечником.

Схема алмазного выглаживания аналогична

схеме, представленной на рис. 6.1. Алмазное

выглаживание характеризуется силой

выглаживания

,

подачей

и скоростью

выглаживания, радиусом скругления

![]() алмазного наконечника. Алмазное

выглаживание с оптимальными режимами

обеспечивает наклеп до 25-40% на глубину

до 0,4 мм и сжимающие остаточные напряжения.

В ряде случаев алмазное выглаживание

применяется для повышения усталостной

прочности и долговечности деталей после

гальванического покрытия хромом.

алмазного наконечника. Алмазное

выглаживание с оптимальными режимами

обеспечивает наклеп до 25-40% на глубину

до 0,4 мм и сжимающие остаточные напряжения.

В ряде случаев алмазное выглаживание

применяется для повышения усталостной

прочности и долговечности деталей после

гальванического покрытия хромом.